一种直臂加粗分体式导气筒以及其加工方法与流程

本发明涉及单晶炉设备领域,更具体地说,涉及一种直臂加粗分体式导气筒以及其加工方法。

背景技术:

1、单晶炉设备是一种在惰性气体环境中,用石墨加热器将多晶硅等多晶材料熔化,用直拉法生长无错位单晶的设备,工作时由上端隔热盖的进气管通入保护气,将内部空气沿排气口吹出,沿导气筒带走一氧化硅、粉尘杂质;

2、炉体设计时一般会将排气口适当做大,为了降低导气圆筒的制造成本,通常会减小导气圆筒的壁厚,这又造成导气圆筒的内径较大,内部气体的流速较低,当高温的粉尘杂质通过导气圆筒时,因导气圆筒内外壁的温差较大,造成热场保温性欠佳,一氧化硅、粉尘杂质等挥发物会附着在导气圆筒的内壁,现有导气圆筒往往设计成两端粗大而中间细长的结构,并在内壁通过化学气相法涂覆碳化硅涂层;

3、但现有导气筒在排放单晶炉尾气的过程中,内部气道狭长,尾气的热量部分散失,容易产生或多或少的一氧化硅、粉尘杂质等附着物,难以清理,使得导气筒整个报废,更换速率较快,造成导气筒在排放单晶炉尾气时因更换速率较快导致排气成本高的问题,为此我们提出一种直臂加粗分体式导气筒以及其加工方法。

技术实现思路

1、1.要解决的技术问题

2、针对现有技术中存在的问题,本发明的目的在于提供一种直臂加粗分体式导气筒以及其加工方法,它可以实现,仅需更换内衬,延长导气筒的使用寿命,降低更换速率,以节约导气筒在排放单晶炉尾气时的排气成本。

3、2.技术方案

4、为解决上述问题,本发明采用如下的技术方案。

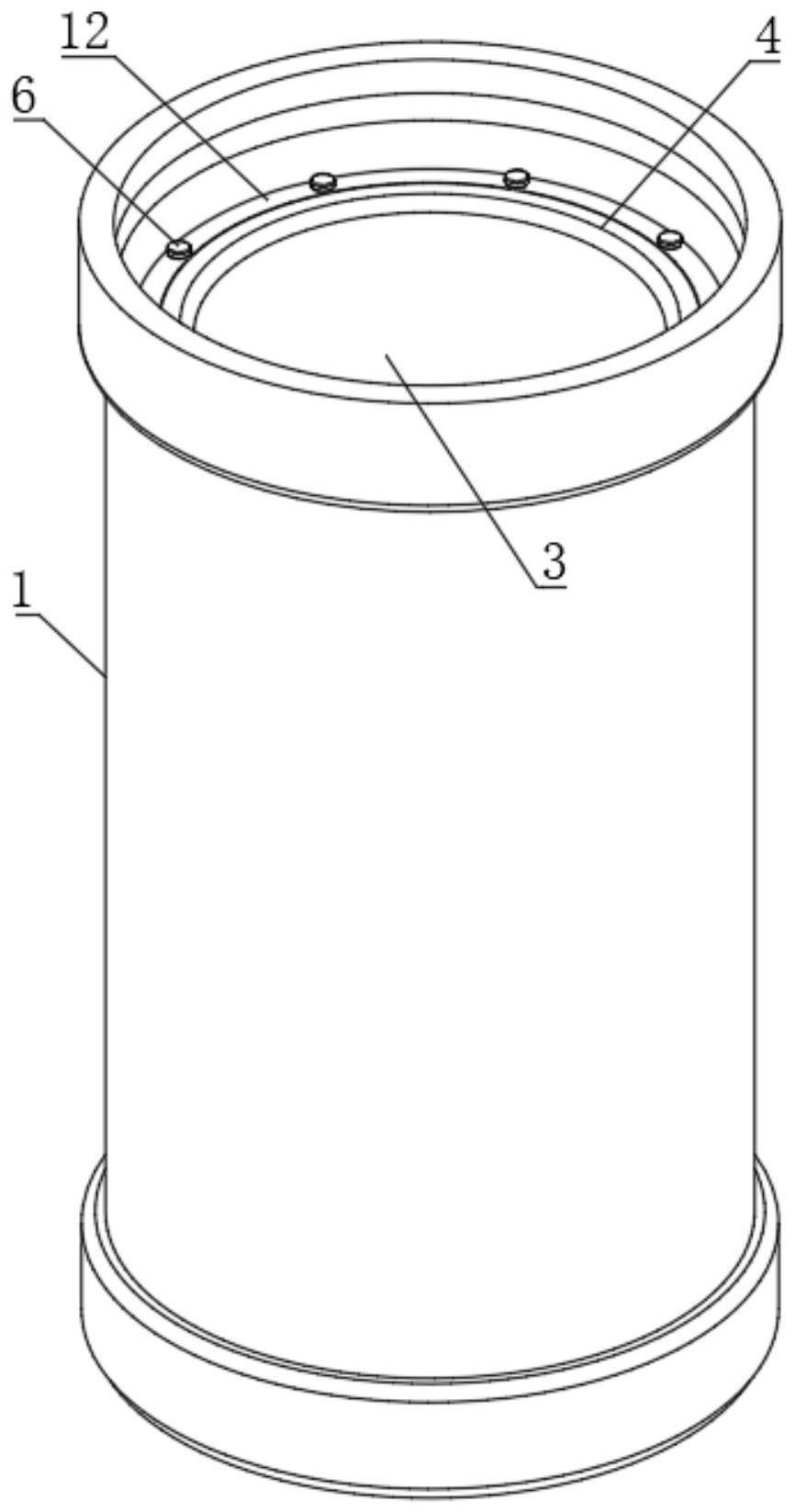

5、一种直臂加粗分体式导气筒,包括:

6、双端圆筒,双端圆筒的结构为两端粗大且中间细长,双端圆筒两端的内壁有弧度,双端圆筒内壁的下边缘设置有下紧固机构;

7、加厚层,所述加厚层设置在双端圆筒内壁的中间,且与双端圆筒熔铸为一体;

8、内衬层,所述内衬层的下端插接于加厚层内部,且外侧的下边缘与下紧固机构连接;

9、翻边,所述翻边设置在内衬层的上端,且与内衬层为一体化结构;

10、环形槽,所述环形槽开设在双端圆筒内壁的上边缘,用于容纳翻边,所述环形槽的下表面设置有与翻边外侧连接的上紧固机构。

11、进一步的,所述上紧固机构包括:

12、上插销,多个所述上插销沿圆周阵列分布,所述上插销的外侧均连接于翻边的外侧,所述上插销的下端均插接于环形槽的下表面;

13、插孔a,多个所述插孔a沿圆周阵列分布在环形槽的下表面,所述插孔a的内壁均与上插销的下端相适配;

14、上摩擦套,所述上摩擦套为套筒状结构,套设在上插销的下端。

15、进一步的,所述下紧固机构包括:

16、下插销,多个所述下插销沿圆周阵列分布,所述下插销的外侧均连接于内衬层外侧的下边缘,所述下插销的上端均插接于双端圆筒内壁的下边缘;

17、插孔b,多个所述插孔b沿圆周阵列分布在双端圆筒内壁的下边缘,所述插孔b的内壁均与下插销的上端相适配。

18、进一步的,所述上插销的外侧和翻边的外侧之间通过设置有法兰环a插接,所述下插销的外侧和内衬层外侧的下边缘之间通过设置有法兰环b插接。

19、一种直臂加粗分体式导气筒加工方法,所述加工方法包括以下步骤:

20、s1、铸造毛坯:用高温合金作为原料,在熔炉中熔化成铁水,倒入模具中,分别制作成双端圆筒、上插销、下插销、法兰环a和法兰环b的毛坯;

21、s2、开毛坯料:将毛坯逐个装夹到车床上,对毛坯进行开料,分别制成双端圆筒、上插销、下插销、法兰环a和法兰环b的工件;

22、s3、精加工:将工件分别逐个装夹到车床和立式龙门加工中心上,轮流从两端进行切削,分别制成双端圆筒、上插销、下插销、法兰环a和法兰环b的精加工件;

23、s4、制作内衬:取足量以纳米二氧化硅气凝胶为原料生产的薄布,裁剪成型,两边合拢成圆筒状,并粘合,制作成为内衬;

24、s5、内衬拼接:法兰环a和法兰环b分别拼接在内衬的上下方,作为骨架,进行支撑,方便内衬保持圆筒状;

25、s6、组装:将法兰环a放入环形槽内部,内衬放入双端圆筒内部,法兰环b贴住双端圆筒内壁的下边缘,完成精加工件和内衬的组装。

26、进一步的,所述步骤s3中精加工件的表面喷涂zs-811耐高温防腐涂料,优化精加工件的耐高温、抗冲击耐磨性能。

27、进一步的,所述步骤s4中内衬通过zs-1071耐热耐高温胶进行粘接。

28、进一步的,所述步骤s6中法兰环a的内壁和翻边外侧的上边缘通过zs-1071耐热耐高温胶粘合。

29、进一步的,所述步骤s6中法兰环b的内壁和内衬层外侧的下边缘通过zs-1071耐热耐高温胶粘合。

30、进一步的,所述步骤s6中多个上插销分别穿过法兰环a,套上上摩擦套(8),插入插孔a,且多个下插销分别穿过法兰环a,套上下摩擦套,插入插孔b。

31、3.有益效果

32、相比于现有技术,本发明的优点在于:

33、(1)本发明,取足量以纳米二氧化硅气凝胶为原料生产的薄布,裁剪成型,两边合拢成圆筒状,再用zs-1071耐热耐高温胶将两边粘合,形成一体化的内衬层和翻边,制作成为能贴住双端圆筒内壁和环形槽内壁的内衬,使得一氧化硅等挥发物附着在内衬上,仅需更换内衬,即可清理导气筒内部的附着物,延长导气筒的使用寿命,降低更换速率,以节约导气筒在排放单晶炉尾气时的排气成本。

34、(2)本方案将传统一体化导气筒改为分体式结构,分解成各个精加工件,在单个精加工件损坏报废时,可进行替换,无需报废整个导气筒,且双端圆筒和加厚层一体铸造,能够将导气筒直臂段加粗,来减缓热量流失,降低导气筒直臂段内部凝结的一氧化硅等挥发物。

35、(3)本方案用zs-1071耐热耐高温胶粘住法兰环a的内壁和翻边外侧的上边缘,并粘住法兰环b和内衬层外侧的下边缘,再用上插销和下插销分别锁定法兰环a与法兰环b,完成精加工件和内衬的组装,能够抵御尾气的冲击,提高导气筒内部内衬的稳固性。

36、(4)本方案用力拔出导气筒内部的上插销和下插销,解除法兰环a和法兰环b的锁定状态,即可拆卸内衬,步骤简便易操作。

技术特征:

1.一种直臂加粗分体式导气筒,其特征在于,包括:

2.根据权利要求1所述的一种直臂加粗分体式导气筒,其特征在于:所述上紧固机构包括:

3.根据权利要求2所述的一种直臂加粗分体式导气筒,其特征在于:所述下紧固机构包括:

4.根据权利要求3所述的一种直臂加粗分体式导气筒,其特征在于:所述上插销(6)的外侧和翻边(4)的外侧之间通过设置有法兰环a(12)插接,所述下插销(9)的外侧和内衬层(3)外侧的下边缘之间通过设置有法兰环b(13)插接。

5.一种直臂加粗分体式导气筒加工方法,其特征在于:应用于权利要求1-4其中任一所述的一种直臂加粗分体式导气筒,所述加工方法包括以下步骤:

6.根据权利要求5所述的一种直臂加粗分体式导气筒加工方法,其特征在于:所述步骤s3中精加工件的表面喷涂zs-811耐高温防腐涂料,优化精加工件的耐高温、抗冲击耐磨性能。

7.根据权利要求5所述的一种直臂加粗分体式导气筒加工方法,其特征在于:所述步骤s4中内衬通过zs-1071耐热耐高温胶进行粘接。

8.根据权利要求5所述的一种直臂加粗分体式导气筒加工方法,其特征在于:所述步骤s6中法兰环a(12)的内壁和翻边(4)外侧的上边缘通过zs-1071耐热耐高温胶粘合。

9.根据权利要求5所述的一种直臂加粗分体式导气筒加工方法,其特征在于:所述步骤s6中法兰环b(13)的内壁和内衬层(3)外侧的下边缘通过zs-1071耐热耐高温胶粘合。

10.根据权利要求5所述的一种直臂加粗分体式导气筒加工方法,其特征在于:所述步骤s6中多个上插销(6)分别穿过法兰环a(12),套上上摩擦套(8),插入插孔a(7),且多个下插销(9)分别穿过法兰环a(12),套上下摩擦套(11),插入插孔b(10)。

技术总结

本发明公开了一种直臂加粗分体式导气筒以及其加工方法,属于单晶炉设备领域,一种直臂加粗分体式导气筒,包括:双端圆筒,双端圆筒的结构为两端粗大且中间细长,双端圆筒两端的内壁有弧度,双端圆筒内壁的下边缘设置有下紧固机构;加厚层,加厚层设置在双端圆筒内壁的中间,且与双端圆筒熔铸为一体;内衬层,内衬层的下端插接于加厚层内部,且外侧的下边缘与下紧固机构连接;翻边,翻边设置在内衬层的上端,且与内衬层为一体化结构;环形槽,环形槽开设在双端圆筒内壁的上边缘,它可以实现,仅需更换内衬,延长导气筒的使用寿命,降低更换速率,以节约导气筒在排放单晶炉尾气时的排气成本。

技术研发人员:杨昊,葛振楠

受保护的技术使用者:弘元新材料(包头)有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!