光学玻璃退火装置及其退火方法与流程

本发明属于光学玻璃退火,具体涉及一种用于光学玻璃的退火装置及其退火方法。

背景技术:

1、光学仪器的制造中对光学玻璃的光学常数的准确性和一致性具有严格要求,每一牌号的光学玻璃对不同波长光线都有规定的标准光学常数,作为光学设计者设计光学系统的依据,因此生产的光学玻璃的光学常数必须在这些数值一定的容许偏差范围以内,否则将使实际的成像质量与设计时预期的结果不符而影响光学仪器质量;同时由于同批仪器往往采用同批光学玻璃制造,为了便于仪器的统一校正,同批玻璃的光学常数容许偏差较它们与标准值的偏差更加严格,因此就要求同批次生产的光学玻璃的光学常数稳定。

2、光学玻璃的生产包括熔炼、成型、检验、退火和包装等过程,经熔炼、成型检验合格后的玻璃条料、棒料或型料在出厂发货前需要在合格品里取玻璃样品并按要求的退火速率退火,然后以玻璃样品退火测试结果代表所生产批次玻璃的光学常数指标,这些光学常数指标的准确性和稳定性对客户使用非常重要。cn207313429u公开的玻璃退火炉的温场均匀性可以满足折射率1.8以下玻璃材料的退火要求,但对于折射率为1.8-2.0及以上的玻璃材料,使用其退火装备进行退火,玻璃材料的光学常数稳定性较差,达不到使用要求。经分析研究,玻璃材料本身的光学常数指标是比较稳定的,在经过退火后光学常数稳定性才变差,造成退火后的玻璃样品的光学常数值无法准确代表此批次生产的玻璃材料的光学常数真实值,cn207313429u公开的玻璃退火炉存在以下缺陷:退火炉发热元件电阻丝排布不合理,只设置炉膛的内壁四周,炉膛的顶部和底部无电阻丝排布,造成退火腔的底部、顶部和四周的温度分布不均匀;只有一个退火腔体,这个退火腔体的中心和边部温差可达到4-7℃,且玻璃样品摆放于整个退火腔体中,退火腔体中部和边部的玻璃样品温度差异大,造成光学常数的偏差。另外由于1.8-2.0以上高折射率玻璃材料的退火增值系数较大,会带来因温度不均匀导致的折射率偏差的放大效应,在现有退火装置的退火有效区域的温差会导致比低折射率玻璃材料更大的光学常数偏差,现有退火装置温场均匀性和退火方法达到不使用要求。

技术实现思路

1、本发明所要解决的技术问题是提供一种可提高温场均匀性的光学玻璃退火装置及其退火方法。

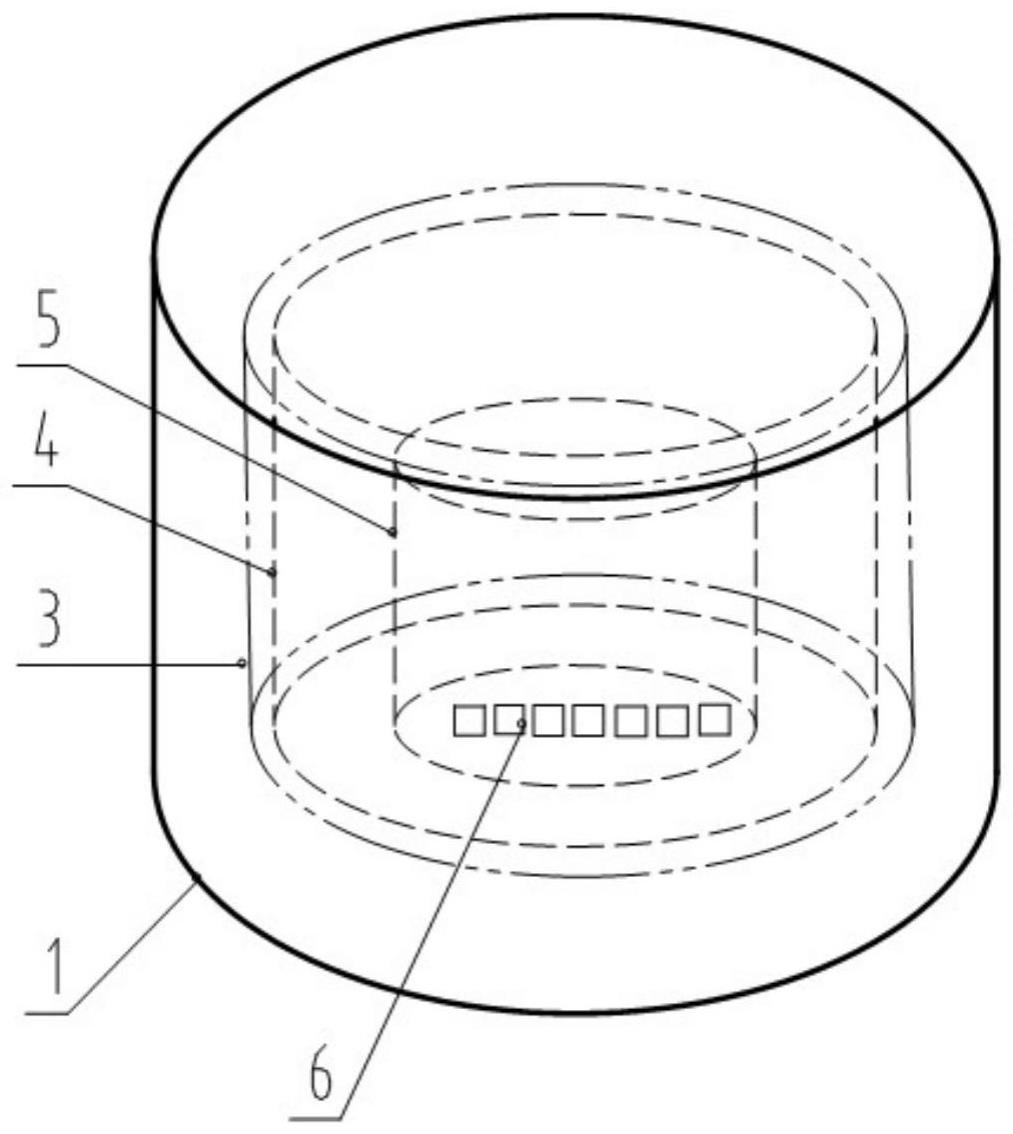

2、本发明解决技术问题所采用的技术方案是:光学玻璃退火装置,包括炉体、加热元件、均温罩、第一退火腔体、第二退火腔体和控制系统,炉体由炉体外壁和炉体内壁构成,炉体内壁围成炉膛,加热元件设置在炉膛顶部、炉膛底部和炉膛内侧壁,加热元件的输出功率通过控制系统控制,均温罩设置在炉膛内部,第一退火腔体设置在均温罩内部,第二退火腔体设置在第一退火腔体内部。

3、进一步的,所述第一退火腔体、第二退火腔体的边缘和中央玻璃样品折射率最大偏差值为:

4、△n=βlog(v0/vr)

5、其中,v0:退火腔体边缘部分降温速度;

6、vr:退火腔体中央部分降温速度;

7、β:光学玻璃退火增值系数;

8、△n:退火腔体边缘和中央玻璃样品折射率最大偏差值。

9、进一步的,所述设置在炉膛顶部、炉膛底部和炉膛内侧壁的加热元件相互并联。所述加热元件选用电阻丝,所述电阻丝间距为8-30mm等间距布置,且呈圆形环绕连接。

10、进一步的,所述均温罩、第一退火腔体和第二退火腔体都是一个顶部设置有可打开的盖子的圆柱体;所述均温罩、第一退火腔体、第二退火腔体的中心位于炉膛的中心位置。

11、进一步的,所述炉膛底部的加热元件和均温罩的底部之间设置有支撑座,且所述支撑座沿着均温罩的底部四周边缘均匀分布,所述支撑座高度为20-50mm,厚度为1-3mm。

12、进一步的,所述第二退火腔体内设置有温度传感器,且所述温度传感器与加热元件、控制系统连接。

13、进一步的,所述炉体外壁厚度为3-10mm,炉体内壁厚度为20-100mm;所述炉膛直径为330-400mm,高度为230-330mm;所述均温罩采用工作温度在500-800℃时导热系数≤0.3w(m.k)的耐火材料制成,所述均温罩的直径为230-300mm,高度为100-200mm,壁厚为10-35mm;所述第一退火腔体的直径为225-295mm,高度为95-195mm,壁厚为3-10mm;所述第二退火腔体的直径为185-255mm,高度为75-175mm,壁厚为3-10mm。

14、光学玻璃退火方法,其特征在于:该方法包括以下步骤:

15、1)将均温罩放入炉膛内,均温罩的中心位于炉膛的中心位置,均温罩的侧壁外侧距离位于炉膛内侧壁的加热元件为20-50mm,并通过支撑座使均温罩底部距离位于炉膛底部的加热元件为20-50mm;

16、2)将均温罩顶部打开,放入第一退火腔体,第一退火腔体的中心位于炉膛的中心位置,第一退火腔体的侧壁、顶部分别距离均温罩的侧壁、顶部为3-10mm;

17、3)将第一退火腔体顶部打开,放入第二退火腔体,第二退火腔体的中心位于炉膛的中心位置,第二退火腔体的侧壁、顶部分别距离第一退火腔体的侧壁、顶部为20-60mm;

18、4)将第二退火腔体顶部打开,放入玻璃样品,然后依次盖上第二退火腔体、第一退火腔体和均温罩的顶部的盖子;

19、5)控制系统按工艺设定玻璃样品的退火程序,并按工艺流程进行退火,直至退火完成;退火过程中玻璃样品保温段的保温温度为tg-5℃,玻璃样品保温段的保温时间为10-15小时,退火降温段的退火温度为120-150℃。

20、进一步的,所述玻璃样品的长、宽、高尺寸差异控制在3mm以内。

21、进一步的,所述第二退火腔体内设置的温度传感器用于实时监测第二退火腔体内的退火温度,并反馈给控制系统,所述控制系统将第二退火腔体内实际温度和工艺理论温度进行比较,若温度过高则降低加热元件的输出功率,若温度过低则提高加热元件的输出功率。

22、本发明的有益效果是:增加退火装置炉膛内顶部和底部发热元件,保证整个炉膛内侧壁、顶部、底部都有发热元件,提升整体炉膛的温度分布均匀性;增加一个退火腔体,使摆放玻璃样品的温场更均匀,第二退火腔体内温场最大温差可控制在1.5℃以内,保证了退火腔体中部和边部的玻璃样品温度一致性,提高了玻璃样品光学常数的一致性和稳定性。本发明特别适用于1.8-2.0及以上高折射率的光学玻璃的退火。

技术特征:

1.光学玻璃退火装置,其特征在于:包括炉体(1)、加热元件(2)、均温罩(3)、第一退火腔体(4)、第二退火腔体(5)和控制系统,所述炉体(1)由炉体外壁(11)和炉体内壁(12)构成,所述炉体内壁(12)围成炉膛(13),所述加热元件(2)设置在炉膛顶部、炉膛底部和炉膛内侧壁,所述加热元件(2)的输出功率通过控制系统控制,所述均温罩(3)设置在炉膛(13)内部,所述第一退火腔体(4)设置在均温罩(3)内部,所述第二退火腔体(5)设置在第一退火腔体(4)内部。

2.如权利要求1所述的光学玻璃退火装置,其特征在于:所述第一退火腔体(4)、第二退火腔体(5)的边缘和中央玻璃样品折射率最大偏差值为:

3.如权利要求1或2所述的光学玻璃退火装置,其特征在于:所述设置在炉膛顶部、炉膛底部和炉膛内侧壁的加热元件(2)相互并联。

4.如权利要求1或2所述的光学玻璃退火装置,其特征在于:所述加热元件(2)选用电阻丝,所述电阻丝间距为8-30mm等间距布置,且呈圆形环绕连接。

5.如权利要求1或2所述的光学玻璃退火装置,其特征在于:所述均温罩(3)、第一退火腔体(4)和第二退火腔体(5)都是一个顶部设置有可打开的盖子的圆柱体;所述均温罩(3)、第一退火腔体(4)、第二退火腔体(5)的中心位于炉膛(13)的中心位置。

6.如权利要求1或2所述的光学玻璃退火装置,其特征在于:所述炉膛底部的加热元件(2)和均温罩(3)的底部之间设置有支撑座,且所述支撑座沿着均温罩(3)的底部四周边缘均匀分布,所述支撑座高度为20-50mm,厚度为1-3mm。

7.如权利要求1或2所述的光学玻璃退火装置,其特征在于:所述第二退火腔体(5)内设置有温度传感器,且所述温度传感器与加热元件(2)、控制系统连接。

8.如权利要求1或2所述的光学玻璃退火装置,其特征在于:所述炉体外壁(11)厚度为3-10mm,炉体内壁(12)厚度为20-100mm;所述炉膛(13)直径为330-400mm,高度为230-330mm;所述均温罩(3)采用工作温度在500-800℃时导热系数≤0.3w(m.k)的耐火材料制成,所述均温罩(3)的直径为230-300mm,高度为100-200mm,壁厚为10-35mm;所述第一退火腔体(4)的直径为225-295mm,高度为95-195mm,壁厚为3-10mm;所述第二退火腔体(5)的直径为185-255mm,高度为75-175mm,壁厚为3-10mm。

9.光学玻璃退火方法,其特征在于:该方法包括以下步骤:

10.如权利要求9所述的光学玻璃退火方法,其特征在于:所述玻璃样品(6)的长、宽、高尺寸差异控制在3mm以内。

11.如权利要求9所述的光学玻璃退火方法,其特征在于:所述第二退火腔体(5)内设置的温度传感器用于实时监测第二退火腔体(5)内的退火温度,并反馈给控制系统,所述控制系统将第二退火腔体(5)内实际温度和工艺理论温度进行比较,若温度过高则降低加热元件(2)的输出功率,若温度过低则提高加热元件(2)的输出功率。

技术总结

本发明提供一种可提高温场均匀性的光学玻璃退火装置及其退火方法。光学玻璃退火装置,炉体由炉体外壁和炉体内壁构成,炉体内壁围成炉膛,加热元件设置在炉膛顶部、炉膛底部和炉膛内侧壁,加热元件的输出功率通过控制系统控制,均温罩设置在炉膛内部,第一退火腔体设置在均温罩内部,第二退火腔体设置在第一退火腔体内部。本发明通过增加退火装置炉膛内顶部和底部发热元件,保证整个炉膛内侧壁、顶部、底部都有发热元件,提升整体炉膛的温度分布均匀性;增加一个退火腔体,使摆放玻璃样品的温场更均匀,提高玻璃样品光学常数的一致性和稳定性。本发明特别适用于1.8‑2.0及以上高折射率的光学玻璃的退火。

技术研发人员:梁玉野,王乃帅,赫宝贵,梁鉥,孔祥杭,侯瑞,屈娅萍

受保护的技术使用者:成都光明光电股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!