一种含氟、锆废酸制备氟锆酸钾的方法与流程

本申请属于材料制备的,具体涉及一种含氟、锆废酸制备氟锆酸钾的方法。

背景技术:

1、锆合金材料在生产过程通常体积比为15%硝酸、3%氢氟酸、82%水的混合酸液进行酸洗处理,以清洗去除材料表面污垢及缺陷,特别是在加工ф10mm以下尺寸管材时锆材酸洗无形损耗为重量5%,并在生产过程中产生大量的废酸及与锆合金的反应物,即含氟、锆废酸。

2、目前,含氟、锆废酸处理方法为加氢氧化钠或氢氧化钙进行中和、沉淀、过滤,氟锆酸钠价值不高,因此作为固体氟锆酸钠交给第三方专业回收公司处理,含有no3-、na+离子的废水排放处理,废酸处理过程中需要生产成本,并且产生了环境污染。

技术实现思路

1、本申请的目的是提供一种含氟、锆废酸制备氟锆酸钾的方法,为解决现有技术中处理含氟、锆废酸的方法产出物价值较低,以致处理成本较高的问题。

2、需要说明的是,氟锆酸钾是新型环保金属涂料,经济价值较高,用以代替传统的金属表面处理磷化涂料。

3、同时,目前氟锆酸钾常规生产方法为以氧氯化锆、氢氟酸和氢氧化钾为原料制备得到,副产物为盐酸和废水,含酸废水处理成本高,大大降低了氟锆酸钾的生产效益。

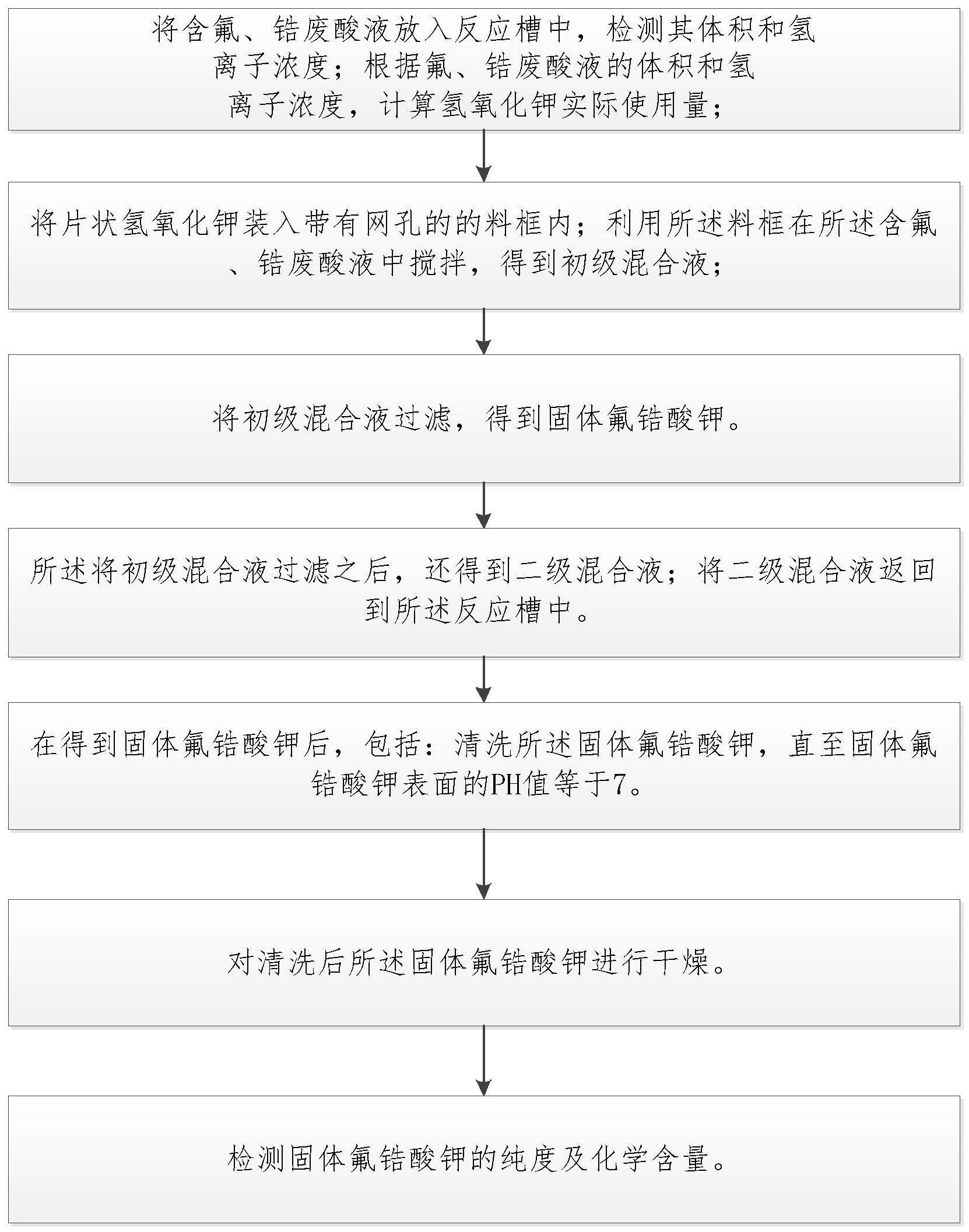

4、本申请提供一种含氟、锆废酸制备氟锆酸钾的方法,包括:将含氟、锆废酸液放入反应槽中,检测其体积和氢离子浓度;根据氟、锆废酸液的体积和氢离子浓度,计算氢氧化钾实际使用量;

5、将片状氢氧化钾装入带有网孔的料框内;利用料框在含氟、锆废酸液中搅拌,得到初级混合液;

6、将初级混合液过滤,得到固体氟锆酸钾。

7、进一步地,计算氢氧化钾实际使用量,包括:计算氢氧化钾与反应槽中含氟、锆废酸液完全反应的理论使用量;实际使用量低于理论使用量。

8、进一步地,将初级混合液过滤之后,还得到二级混合液;将二级混合液返回到反应槽中。

9、进一步地,将初级混合液过滤,包括:利用耐酸离心机进行离心过滤。

10、进一步地,在得到固体氟锆酸钾后,包括:清洗固体氟锆酸钾,直至固体氟锆酸钾表面的ph值等于7。

11、进一步地,对清洗后固体氟锆酸钾进行干燥。

12、进一步地,检测固体氟锆酸钾的纯度及化学含量。

13、本发明的上述技术方案至少具有如下有益的技术效果:

14、本申请提出的含氟、锆废酸制备氟锆酸钾的方法制备的氟锆酸钾成本较低,并充分回收了含氟、锆废酸,减少了环境污染,降低了生产成本,提高了经济效益。

技术特征:

1.一种含氟、锆废酸制备氟锆酸钾的方法,其特征在于,包括:

2.根据权利要求1所述的含氟、锆废酸制备氟锆酸钾的方法,其特征在于,所述计算氢氧化钾实际使用量,包括:计算氢氧化钾与所述反应槽中所述含氟、锆废酸液完全反应的理论使用量;所述实际使用量低于理论使用量。

3.根据权利要求1所述的含氟、锆废酸制备氟锆酸钾的方法,其特征在于,所述将初级混合液过滤之后,还得到二级混合液;将二级混合液返回到所述反应槽中。

4.根据权利要求1所述的含氟、锆废酸制备氟锆酸钾的方法,其特征在于,所述将初级混合液过滤,包括:利用耐酸离心机进行离心过滤。

5.根据权利要求1所述的含氟、锆废酸制备氟锆酸钾的方法,其特征在于,在得到固体氟锆酸钾后,包括:清洗所述固体氟锆酸钾,直至固体氟锆酸钾表面的ph值等于7。

6.根据权利要求5所述的含氟、锆废酸制备氟锆酸钾的方法,其特征在于,对清洗后所述固体氟锆酸钾进行干燥。

7.根据权利要求6所述的含氟、锆废酸制备氟锆酸钾的方法,其特征在于,检测固体氟锆酸钾的纯度及化学含量。

技术总结

本申请属于材料制备的技术领域,具体提出了一种含氟、锆废酸制备氟锆酸钾的方法,其特征在于,包括:将含氟、锆废酸液放入反应槽中,检测其体积和氢离子浓度;根据氟、锆废酸液的体积和氢离子浓度,计算氢氧化钾实际使用量;将片状氢氧化钾装入带有网孔的料框内;利用所述料框在所述含氟、锆废酸液中搅拌,得到初级混合液;将初级混合液过滤,得到固体氟锆酸钾。本申请提出的含氟、锆废酸制备氟锆酸钾的方法制备的氟锆酸钾成本较低,并充分回收了含氟、锆废酸,减少了环境污染,降低了生产成本,提高了经济效益。

技术研发人员:孙阳平,刘澈,翟建宇,杨光普

受保护的技术使用者:国核宝钛锆业股份公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!