一种多孔氮化铝粉体及其制备方法和应用与流程

本申请涉及冶金材料,尤其涉及一种多孔氮化铝粉体及其制备方法和应用。

背景技术:

1、由于氮化铝具有优异的导热性能、较好电绝缘性能、较低的热膨胀系数、较高的机械强度和硬度等优良的性能,是一种综合性能优良的材料,因此氮化铝通常应用于电子陶瓷基板材料和导热型高分子材料等领域。

2、目前市场上氮化铝粉体通常为实心、球形或类球形的粉体,这些类型的氮化铝粉体的开发大多是针对陶瓷基板和导热塑料,然而其他形状及应用领域的氮化铝粉体的制备并不多见。而不同的材料形貌特征具有不同的应用场景,因此开发其它形状和类型的氮化铝粉体可以拓展其应用范围;因此如何提供一种多孔球形的多孔氮化铝粉体,是目前亟需解决的技术问题。

技术实现思路

1、本申请提供了一种多孔氮化铝粉体及其制备方法和应用,以解决现阶段氮化铝粉体通常为实心球形或者实心类球形而难以应用于陶瓷基板和导热塑料之外领域的技术问题。

2、第一方面,本申请提供了一种多孔氮化铝粉体,所述多孔氮化铝粉体的原料包括氮化铝原料粉末、粘结剂、助磨剂和溶剂,所述氮化铝原料粉末、所述粘结剂、所述助磨剂和所述溶剂的质量之比为30~70:0~5:0~5:30~70;

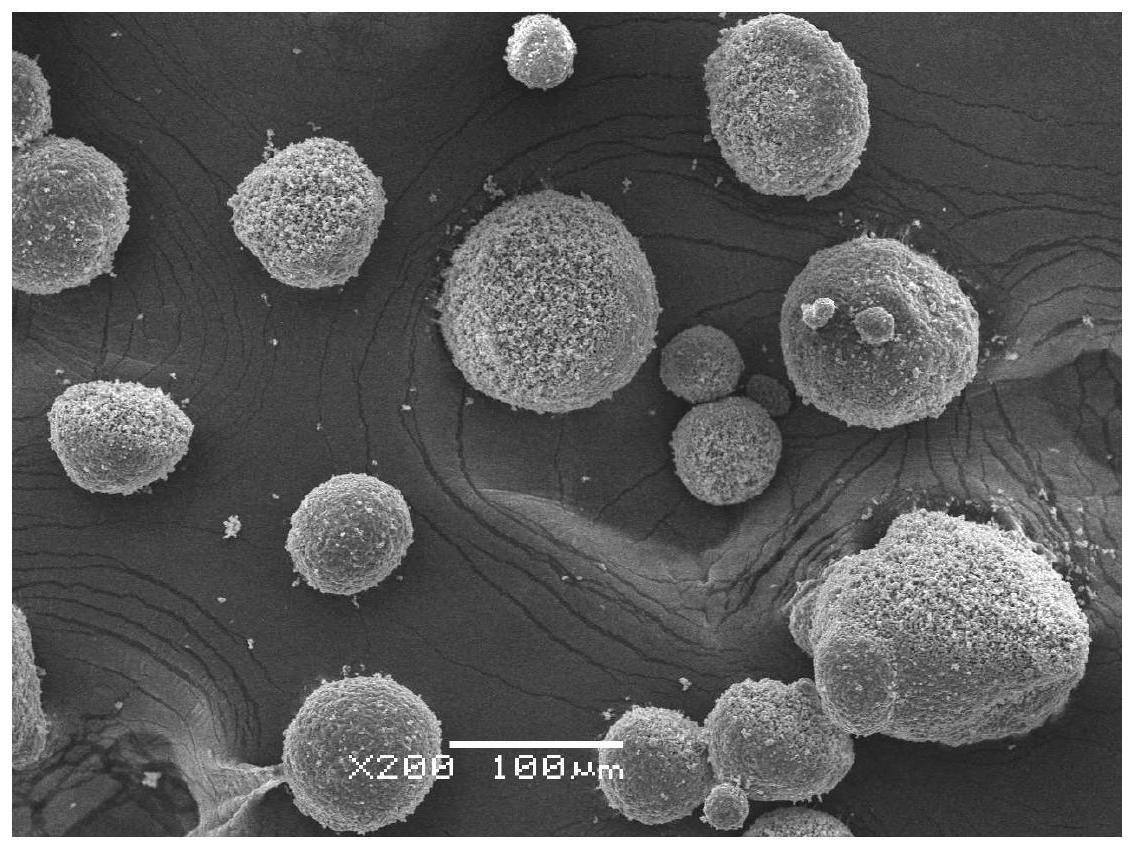

3、所述多孔氮化铝粉体的结构为多孔球形结构。

4、可选的,所述粘结剂为酚醛树脂、环氧树脂、聚乙烯醇缩丁醛、聚乙烯醇、聚乙烯吡咯烷酮、聚丙烯酸、聚氨酯和乙基纤维素中的至少一种;和/或,

5、所述助磨剂为油酸、硬脂酸、氧化钇、氧化镁、聚乙二醇和聚丙烯酸酯中的至少一种;和/或,

6、所述溶剂为无水乙醇。

7、可选的,所述氮化铝原料粉末的粒径为0.5μm~2.0μm。

8、可选的,所述多孔氮化铝粉体的粒径为5μm~200μm。

9、第二方面,本申请提供了一种制备第一方面所述的方法,所述方法包括:

10、向所述氮化铝原料粉末中加入所述溶剂、所述粘结剂、所述助磨剂和分散剂,并采用球磨进行研磨混合,得到混合浆料;

11、采用喷雾干燥法对所述混合浆料进行造粒,得到球形的氮化铝造粒粉;

12、于无氧环境中对所述氮化铝造粒粉末进行烧结,得到含碳多孔粉体;

13、对所述含碳多孔粉体进行脱碳,得到多孔氮化铝粉体。

14、可选的,所述球磨包括采用干法或湿法进行球磨,所述球磨的研磨料和原料的质量之比为3~30:1,所述球磨的时间为2h~20h。

15、可选的,所述烧结包括加热段和保温段,所述加热段的终点温度为1500℃~1800℃,所述保温段的时间为1h~8h。

16、可选的,所述无氧环境包括氮气气氛,所述氮气气氛中氮气的流量为0.5l/min~5l/min。

17、可选的,所述脱碳的温度为600℃~750℃,所述脱碳的时间为1h~5h。

18、第三方面,本申请提供了一种多孔氮化铝粉体的应用,所述应用包括将第一方面所述的多孔氮化铝粉体用于制备吸附材料、过滤材料、催化剂载体和多孔陶瓷中。

19、本申请实施例提供的上述技术方案与现有技术相比具有如下优点:

20、本申请实施例提供的一种多孔氮化铝粉体,通过设计氮化铝粉体的原料组成,利用溶剂、粘结剂、助磨剂和分散剂的辅助试剂,一方面分散剂可以将溶剂中的氮化铝原料粉体同粘结剂、助磨剂分散完全,另一方面粘结剂可以使得氮化铝原料粉体粘接成型,并通过助磨剂可以对氮化铝原料粉体的晶体形态进行打磨,使得氮化铝原料粉体的形态接近球形,再通过后期煅烧,使得粘结剂、助磨剂和分散剂中有机试剂经过热分解产生气体使得氮化铝形成多孔粉体,再通过脱碳的方式,使得热分解后的残留有机试剂中的碳进一步脱除,从而提高多孔氮化铝粉体的孔隙比例,从而得到多孔球形的氮化铝粉体,由于该氮化铝粉体具有多孔结构因此可以作为吸附材料、过滤材料、催化剂载体和多孔陶瓷的原料。

技术特征:

1.一种多孔氮化铝粉体,其特征在于,所述多孔氮化铝粉体的原料包括氮化铝原料粉末、粘结剂、助磨剂和溶剂,所述氮化铝原料粉末、所述粘结剂、所述助磨剂和所述溶剂的质量之比为30~70:0~5:0~5:30~70;

2.根据权利要求1所述的多孔氮化铝粉体,其特征在于,所述粘结剂为酚醛树脂、环氧树脂、聚乙烯醇缩丁醛、聚乙烯醇、聚乙烯吡咯烷酮、聚丙烯酸、聚氨酯和乙基纤维素中的至少一种;和/或,

3.根据权利要求1所述的多孔氮化铝粉体,其特征在于,所述氮化铝原料粉末的粒径为0.5μm~2.0μm。

4.根据权利要求1所述的多孔氮化铝粉体,其特征在于,所述多孔氮化铝粉体的粒径为5μm~200μm。

5.一种制备如权利要求1-4任一项所述的多孔氮化铝粉体的方法,其特征在于,所述方法包括:

6.根据权利要求5所述的方法,其特征在于,所述球磨包括采用干法或湿法进行球磨,所述球磨的研磨料和原料的质量之比为3~30:1,所述球磨的时间为2h~20h。

7.根据权利要求5所述的方法,其特征在于,所述烧结包括加热段和保温段,所述加热段的终点温度为1500℃~1800℃,所述保温段的时间为1h~8h。

8.根据权利要求5所述的方法,其特征在于,所述无氧环境包括氮气气氛,所述氮气气氛中氮气的流量为0.5l/min~5l/min。

9.根据权利要求5所述的方法,其特征在于,所述脱碳的温度为600℃~750℃,所述脱碳的时间为1h~5h。

10.一种多孔氮化铝粉体的应用,其特征在于,所述应用包括将如权利要求1-4任一项所述的多孔氮化铝粉体用于制备吸附材料、过滤材料、催化剂载体和多孔陶瓷中。

技术总结

本申请涉及冶金材料技术领域,尤其涉及一种多孔氮化铝粉体及其制备方法和应用;所述多孔氮化铝粉体的原料包括氮化铝原料粉末、粘结剂、助磨剂和溶剂,氮化铝原料粉末、粘结剂、助磨剂和溶剂的质量之比为30~70:0~5:0~5:30~70;多孔氮化铝粉体的结构为多孔球形结构;通过设计氮化铝粉体的原料组成,分散剂可以将溶剂中的氮化铝原料粉体同粘结剂、助磨剂分散完全,粘结剂可以使得氮化铝原料粉体粘接成型,并通过助磨剂可以对氮化铝原料粉体的晶体形态进行打磨,使得氮化铝原料粉体的形态接近球形,再通过后期煅烧和脱碳,提高多孔氮化铝粉体的孔隙比例,从而得到多孔球形的氮化铝粉体。

技术研发人员:任新林,李东红,王毅,张岩岩,张阳

受保护的技术使用者:中铝郑州有色金属研究院有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!