一种陶瓷覆铝基板的制备方法及其制备的陶瓷覆铝基板与流程

本发明涉及半导体制备,更具体地说,它涉及一种陶瓷覆铝基板的制备方法及其制备的陶瓷覆铝基板。

背景技术:

1、随着节能高效的大力推进和半导体技术的迅猛发展,对电路小型化、高密度、高可靠性、大功率化提出了更高的要求,对大功率密度封装基板的关注度也日益提高。相比覆铜陶瓷基板,铝膨胀系数低于铜,和陶瓷的膨胀性能更加匹配,且铝熔点低,塑性好,因此覆铝陶瓷基板具有更好的抗热震性能和耐热循环性能。氮化物陶瓷因其耐高温和热稳定性好、介电常数和介质损耗低、耐磨损、耐腐蚀等优异的性能,在igbt模块封装中备受青睐。目前在氮化物陶瓷表面覆铝的难点较高,铝与氮化物瓷片的润湿性差,低温时几乎不会润湿,高温时虽然润湿性增加,但此时温度超出铝的熔点,使铝在氮化物瓷片表面成型差。此外铝易氧化,铝箔表面形成的氧化膜增加了氮化物陶瓷表面覆铝的难度。

2、阴极电弧等离子体沉积(capd)是一种基于等离子体技术的薄膜制备技术,在真空条件下可制备金属、化合物、陶瓷薄膜、半导体和超导体等薄膜,相对目前其它溅射沉积的方法,capd具有离化率高,离化离子动能较高(40~100ev)、生产效率高、膜层均匀性好的特点。

3、目前关于陶瓷表面覆铝的相关技术专利包括几种:一、陶瓷浸高温铝液进行表面覆铝,如专利us6183875 b1,但此种方法形成的铝膜均匀性较差;二、采用溅射沉积工艺在陶瓷表面生成铝箔,如cn110191869b和cn102756515b此方法生成的铝箔较薄,一般μm级别,需在此基础上钎焊加厚铝箔,工艺复杂,且溅射的铝箔易氧化,增加钎焊难度;三、丝网印刷方法,如cn113511915b在陶瓷表面丝印铝合金浆料,高温烧结后形成铝润湿层,之后通过钎焊方式焊接铝箔。除第一种方法外,第二第三种方法都是预先在瓷片表面形成铝箔,后通过钎焊方式制备覆铝陶瓷基板,钎焊的铝箔均需提前处理去除其表面氧化层,一般使用化学腐蚀的方法,工艺复杂,污染环境,增加成本。

4、因此需要提出一种新的方案来解决这个问题。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种基于capd工艺的陶瓷覆铝基板以及制备方法,通过创新性的工艺选择,避免了常规的开发流程和技术难度,简化了工艺流程,降低了生成成本。

2、本发明的上述技术目的是通过以下技术方案得以实现的:一种陶瓷覆铝基板的制备方法,其特征在于:包括以下步骤,

3、步骤一:铝箔沉积钛活性金属层;

4、采用capd工艺,在真空炉内将靶材和铝箔作为双阴极,在铝箔上施加偏压,当炉内抽真空后通入氩气至工作气压,利用挡板将靶材遮挡,接通电源后炉内产生辉光放电,使炉内氩气电离成等离子状态,轰击铝箔表面,铝箔表面的氧化层在氩离子轰击下发生破碎去除;在铝箔表面氧化层去除后,将挡板移除,以钛靶作为阴极,氩离子轰击靶材溅射出的钛沉积至铝箔表面形成1~5μm钛层;

5、步骤二:钎焊陶瓷;

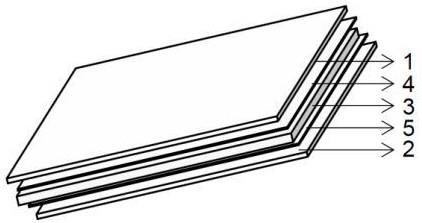

6、将铝箔沉积钛活性金属层的一面与陶瓷表面贴合叠片,在真空炉内加压烧结,使陶瓷与铝箔焊接。

7、通过采用上述技术方案,

8、本发明进一步设置为:在步骤一中的capd工艺去除铝箔氧化膜,其真空炉的腔内真空度为10-4~10-3pa, 氩气压力25~50pa,铝箔电压500~800v,时间5~30min。

9、本发明进一步设置为:在步骤一中铝箔表面沉积钛活性金属层的真空度为10-4~10-3pa,氩气压力25~50pa,铝箔电压200~350v,靶材电压600~1000v,沉积时间20~120min。

10、本发明进一步设置为:所述靶材与铝箔的间距为8~15mm。

11、本发明进一步设置为:在步骤二中钎焊陶瓷烧结在真空气氛中进行,真空度10-3~10-2 pa,烧结温度630~655℃,保温时间20~60min。

12、本发明进一步设置为:在步骤二中加压烧结时叠层方向施加0.2n/cm2以上0.8n/cm2以下的压力。

13、本发明进一步设置为:所述陶瓷为氮化铝或氮化硅陶瓷。

14、本发明进一步设置为:所述陶瓷的厚度为0.15-0.8mm,陶瓷表面粗糙度ra0.2~0.6μm。

15、本发明进一步设置为:所述铝箔为高纯铝箔,铝含量≥99.99%,厚度为0.2~0.8mm。

16、本发明同时提供一种陶瓷覆铝基板,由上述的制备方法制备获得。

17、综上所述,本发明具有以下有益效果:本发明的关键在于铝箔表面氧化层的去除和钛活性金属层的沉积,沉积的钛活性金属层均匀性好,与铝箔结合性好;之后通过钎焊实现氮化物陶瓷与铝箔的焊接,氮化物陶瓷与铝箔的焊接过程与amb的烧结原理类似,铝钛合金在630~655℃之间发生熔融,液态钛浸润陶瓷表面,并与氮化物瓷片间发生反应,生成钛氮的结合层,达到钎焊铝箔与氮化物陶瓷的目的。

18、本发明去除铝箔氧化层和沉积钛活性金属层都在同一炉中完成,不需对铝箔提前处理,不需通过化学腐蚀的方法去除铝箔表面氧化层,缩短了工艺流程,节省了生产成本,减少了环境污染,溅射沉积的钛活性金属层与铝箔结合好,膜层均匀致密,且铝箔和钛活性金属层之间无氧化物残余,降低了铝箔与氮化物陶瓷钎焊的难度。本发明的陶瓷覆铝基板的制备方法生产流程短、良率高、易操作、可实现批量生产。

技术特征:

1.一种陶瓷覆铝基板的制备方法,其特征在于:包括以下步骤,

2.根据权利要求1所述的一种陶瓷覆铝基板的制备方法,其特征在于:在步骤一中的capd工艺去除铝箔氧化膜,其真空炉的腔内真空度为10-4~10-3pa, 氩气压力25~50pa,铝箔电压500~800v,时间5~30min。

3.根据权利要求1或2所述的一种陶瓷覆铝基板的制备方法,其特征在于:在步骤一中铝箔表面沉积钛活性金属层的真空度为10-4~10-3pa,氩气压力25~50pa,铝箔电压200~350v,靶材电压600~1000v,沉积时间20~120min。

4.根据权利要求3所述的一种陶瓷覆铝基板的制备方法,其特征在于:所述靶材与铝箔的间距为8~15mm。

5.根据权利要求1所述的一种陶瓷覆铝基板的制备方法,其特征在于:在步骤二中钎焊陶瓷烧结在真空气氛中进行,真空度10-3~10-2 pa,烧结温度630~655℃,保温时间20~60min。

6.根据权利要求1或5所述的一种陶瓷覆铝基板的制备方法,其特征在于:在步骤二中加压烧结时叠层方向施加0.2n/cm2以上0.8n/cm2以下的压力。

7.根据权利要求1所述的一种陶瓷覆铝基板的制备方法,其特征在于:所述陶瓷为氮化铝或氮化硅陶瓷。

8.根据权利要求7所示的一种陶瓷覆铝基板的制备方法,其特征在于:所述陶瓷的厚度为0.15-0.8 mm,陶瓷表面粗糙度ra0.2~0.6μm。

9.根据权利要求1所述的一种陶瓷覆铝基板的制备方法,其特征在于:所述铝箔为高纯铝箔,铝含量≥99.99%,厚度为0.2~0.8mm。

10.一种陶瓷覆铝基板,其特征在于:由上述权利要求1-9任一项所述的制备方法制备获得。

技术总结

本发明公开了一种陶瓷覆铝基板的制备方法及其制备的陶瓷覆铝基板,涉及半导体领域,旨在解决陶瓷覆铝基板制备复杂的问题,其技术方案要点是:步骤一:采用CAPD工艺,在真空炉内将靶材和铝箔作为双阴极,在铝箔上施加偏压,挡板将靶材遮挡,接通电源后产生辉光放电,使氩气电离成等离子状态,轰击铝箔,铝箔的氧化层在氩离子轰击下发生破碎去除;将挡板移除,以钛靶作为阴极,氩离子轰击靶材溅射出的钛沉积至铝箔表面形成钛层;步骤二:将铝箔沉积钛活性金属层的一面与陶瓷表面贴合叠片,加压烧结,使陶瓷与铝箔焊接。本发明的一种陶瓷覆铝基板的制备方法及其制备的陶瓷覆铝基板工艺简单成本低,质量高。

技术研发人员:唐冬梅,窦正旭,王斌,贺磊

受保护的技术使用者:江苏富乐华功率半导体研究院有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!