一种二氧化硅气凝胶的制备方法

本发明属于纳米多孔材料制备,具体涉及一种二氧化硅气凝胶的制备方法。

背景技术:

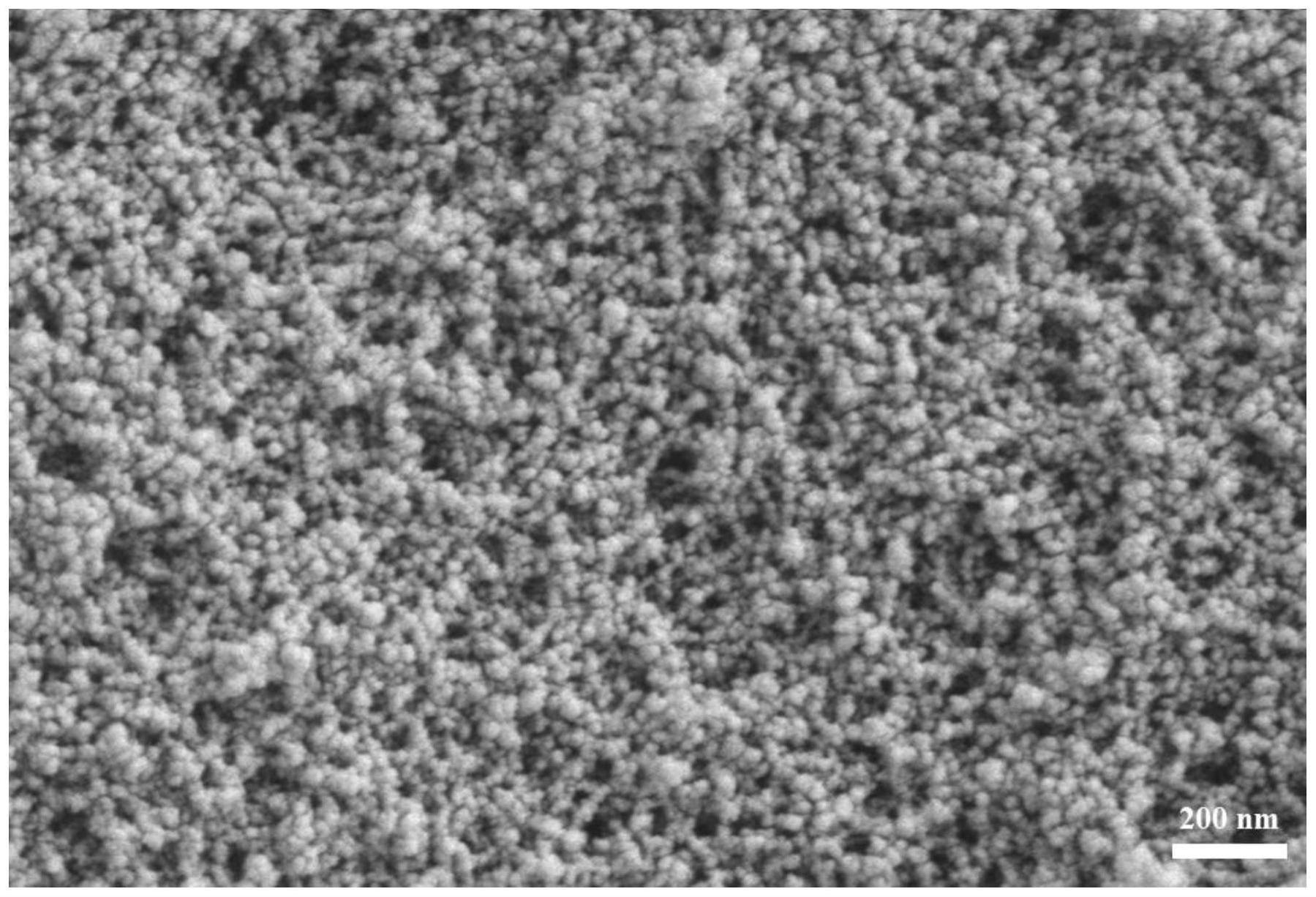

1、二氧化硅气凝胶是一种具有三维网络多孔结构的纳米材料,具有比表面积大、导热系数低、孔隙率高和力学性能优异的优点。二氧化硅气凝胶良好的隔热性能和高孔隙率,使其广泛应用于新能源汽车、建筑保温、工业保温、催化、吸附等领域。二氧化硅气凝胶还在声、光、电等方面展现了独特的物理和化学性质,二氧化硅气凝胶在军事、航空航天等领域也具有广阔的应用潜力。

2、传统二氧化硅气凝胶以原硅酸四乙酯、原硅酸四甲酯等有机硅烷为原料,通过溶胶-凝胶法制备出湿凝胶,之后经过超临界干燥获得二氧化硅气凝胶。但是目前二氧化硅气凝胶的制备还存在以下问题:(1)硅源需要首先在酸性条件下水解,水解过程溶液的酸度一般是使用一定浓度的盐酸或硫酸进行调控。盐酸具有较强的挥发性和腐蚀性,操作不当会造成人体的灼伤。根据《易制毒化学品管理条例》规定,盐酸、硫酸都属于第三类易制毒化学品,存在一定的安全隐患;此外,传统的硅源水解过程时间较长,生产效率低;(2)常用的干燥过程为超临界干燥和冷冻干燥,超临界干燥需要将干燥过程调节到超临界状态,较高的温度和压力造成了设备昂贵、操作困难、成本高同时还有爆炸泄露的风险;而冷冻干燥存在成本高和周期长的缺点。

3、因此,开发新的制备方法和干燥工艺对于气凝胶的低成本生产具有重要的现实意义。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种二氧化硅气凝胶的制备方法,有效解决了现有二氧化硅气凝胶制备技术中硅源水解时间长、无机酸有安全隐患及超临界干燥成本高的问题。

2、为解决上述技术问题,本发明采用的技术方案是:一种二氧化硅气凝胶的制备方法,该方法包括以下步骤:

3、s1、将乙二醇和有机酸混合,80℃加热搅拌2h,得到澄清透明的低共熔溶剂;

4、s2、将正硅酸四乙酯、水和s1得到的低共熔溶剂混合,搅拌,在100℃条件下加热回流水解反应2h,得到水解后的溶液;然后向所述水解后的溶液中加入氨水调节ph至8~10,搅拌后静置,得到湿凝胶;

5、s3、将s2得到的湿凝胶浸没在无水乙醇中老化,每12h更换一次无水乙醇,共更换2次;然后在改性剂/正己烷混合溶液中进行置换和改性,每12h更换一次改性剂/正己烷混合溶液,共更换2次;取出,得到改性湿凝胶;

6、s4、将s3得到的改性湿凝胶在常压条件下进行分级干燥,得到二氧化硅气凝胶。

7、优选地,s1所述有机酸包括柠檬酸、草酸、苹果酸中的一种或多种;所述乙二醇和有机酸的摩尔比为4:(1.5~0.5)。

8、优选地,s2所述正硅酸四乙酯、水和低共熔溶剂的体积比为5:(0.4~1):(8~15)。

9、优选地,s3所述改性剂/正己烷混合溶液中的改性剂为三甲基氯硅烷、甲基三氯硅烷、二甲基二氯硅烷、四氯化硅中的一种或多种;所述改性剂与正己烷的体积比为1:(5~10)。

10、优选地,s4所述分级干燥工艺为:60℃干燥2h,然后80℃干燥2h,最后120℃干燥2h。

11、优选地,s4所述二氧化硅气凝胶的比表面积为750.4~1094m2/g,平均孔径为6.7~10.8nm。

12、本发明与现有技术相比具有以下优点:

13、1、本发明采用低共熔溶剂体系作为溶剂,正硅酸四乙酯在该溶剂中的缩聚过程十分均匀,形成了牢固的骨架网络,在常压干燥过程中也不会引起二氧化硅气凝胶的空隙塌陷和骨架结构破坏,所制备出的二氧化硅气凝胶具有密度低、导热系数低、比表面积大、孔隙率高的特点;同时,低共熔溶剂的使用也避免了常规方法中无机酸如盐酸、硫酸等在实验研究和工业生产中存在的安全隐患。

14、2、现有二氧化硅气凝胶制备技术中硅源水解过程时间都很长,一般需要12h;而本发明中的低共熔溶剂回流反应2h就能实现水解,耗时较短。

15、3、现有二氧化硅气凝胶制备技术中干燥工艺大部分使用超临界干燥,设备昂贵、操作成本高;本发明使用常压干燥的方法,操作简单、条件温和,可以大大节省干燥设备投入,解决干燥时间长、成本高的问题,有利于大规模推广,对于二氧化硅气凝胶的低成本生产具有重要的现实意义。

16、下面结合附图和实施例对本发明作进一步详细说明。

技术特征:

1.一种二氧化硅气凝胶的制备方法,其特征在于,该方法包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,s1所述有机酸包括柠檬酸、草酸、苹果酸中的一种或多种;所述乙二醇和有机酸的摩尔比为4:(1.5~0.5)。

3.根据权利要求1所述的方法,其特征在于,s2所述正硅酸四乙酯、水和低共熔溶剂的体积比为5:(0.4~1):(8~15)。

4.根据权利要求1所述的方法,其特征在于,s3所述改性剂/正己烷混合溶液中的改性剂为三甲基氯硅烷、甲基三氯硅烷、二甲基二氯硅烷、四氯化硅中的一种或多种;所述改性剂与正己烷的体积比为1:(5~10)。

5.根据权利要求1所述的方法,其特征在于,s4所述分级干燥工艺为:60℃干燥2h,然后80℃干燥2h,最后120℃干燥2h。

6.根据权利要求1所述的方法,其特征在于,s4所述二氧化硅气凝胶的比表面积为750.4~1094m2/g,平均孔径为6.7~10.8nm。

技术总结

本发明提供了一种二氧化硅气凝胶的制备方法,该方法采用乙二醇和有机酸制备成低共熔溶剂,然后将正硅酸四乙酯、水和低共熔溶剂混合水解,用氨水调节pH,经过老化、置换和改性,最后在常压条件下分级干燥得到二氧化硅气凝胶。本发明的正硅酸四乙酯在低共熔溶剂中的缩聚过程十分均匀,形成了牢固的骨架网络,在常压干燥过程中也不会引起二氧化硅气凝胶的空隙塌陷和骨架结构破坏,所制备出的二氧化硅气凝胶的孔隙率超过90%,比表面积高达1094m<supgt;2</supgt;/g。

技术研发人员:吕东灿,王志敏,陈梦茹,姜广策,高婷婷,杨紫,刘逸凡

受保护的技术使用者:河南农业大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!