一种细晶种过滤及洗涤的方法与流程

本发明涉及拜耳法两段法晶种分解氧化铝生产,具体涉及一种细晶种过滤及洗涤的方法。

背景技术:

1、目前世界上冶金级氧化铝的主流生产工艺为拜耳法,其中,晶种分解是生产氧化铝的关键工序之一。经过不断的深入研究和技术改进,现今比较成熟的砂状氧化铝生产工艺是瑞铝两段法,该工艺的特点是粗、细晶种分别添加,即经过分级后将细晶种加入附聚段,将粗晶种加入长大段,该工艺具有分解产出率高、氧化铝强度好的优势,但对于高有机物矿石而言,该工艺存在细晶种过滤洗涤效率低下的弊端。

2、当前,国内外瑞铝两段法较为普遍采用旋流器、细晶种沉降槽与立盘过滤机组合的配套装置。实践证明,这种组合适用于处理低有机物矿石,但不适用于高有机物矿石,其原因是,有机物含量升高后导致物料粘度增大,立盘过滤效率降低,细晶种滤饼含水率高,从而造成洗涤用水量大,不利于全厂的水平衡控制。

3、可见,提供一种新的过滤机洗涤方法以克服现有技术中立盘过滤效率低、细晶种含水率高、洗涤用水量大等问题对行业发展来说具有重要意义。

技术实现思路

1、针对现有技术的上述不足,本发明提供了一种细晶种过滤及洗涤的方法,该方法中,采用压滤机代替立盘过滤机,提高了过滤效率,降低了细晶种滤饼含水率,减少了洗涤用水量;集过滤和洗涤于一体,减少了浆化槽和滤液槽投用数量,从而相应减少了基建投资和运行维护费用。

2、本发明的技术方案如下:

3、一种细晶种过滤及洗涤的方法,过程如下:

4、s1,将拜耳法种分槽的末槽料浆作为原料,经过分级得到粗细晶种,其中,种分槽采用机械搅拌,风动提料;换热的冷晶液与细晶种进入附聚段,混合料浆通过溜槽进入下一分解槽,经4~5h的反应后,在附聚段末槽与加入的粗晶种混合,料浆通过溜槽进入下一台分解槽;经过中间降温板式换热器降温进行连续分解,最后末槽料浆从底部出料;

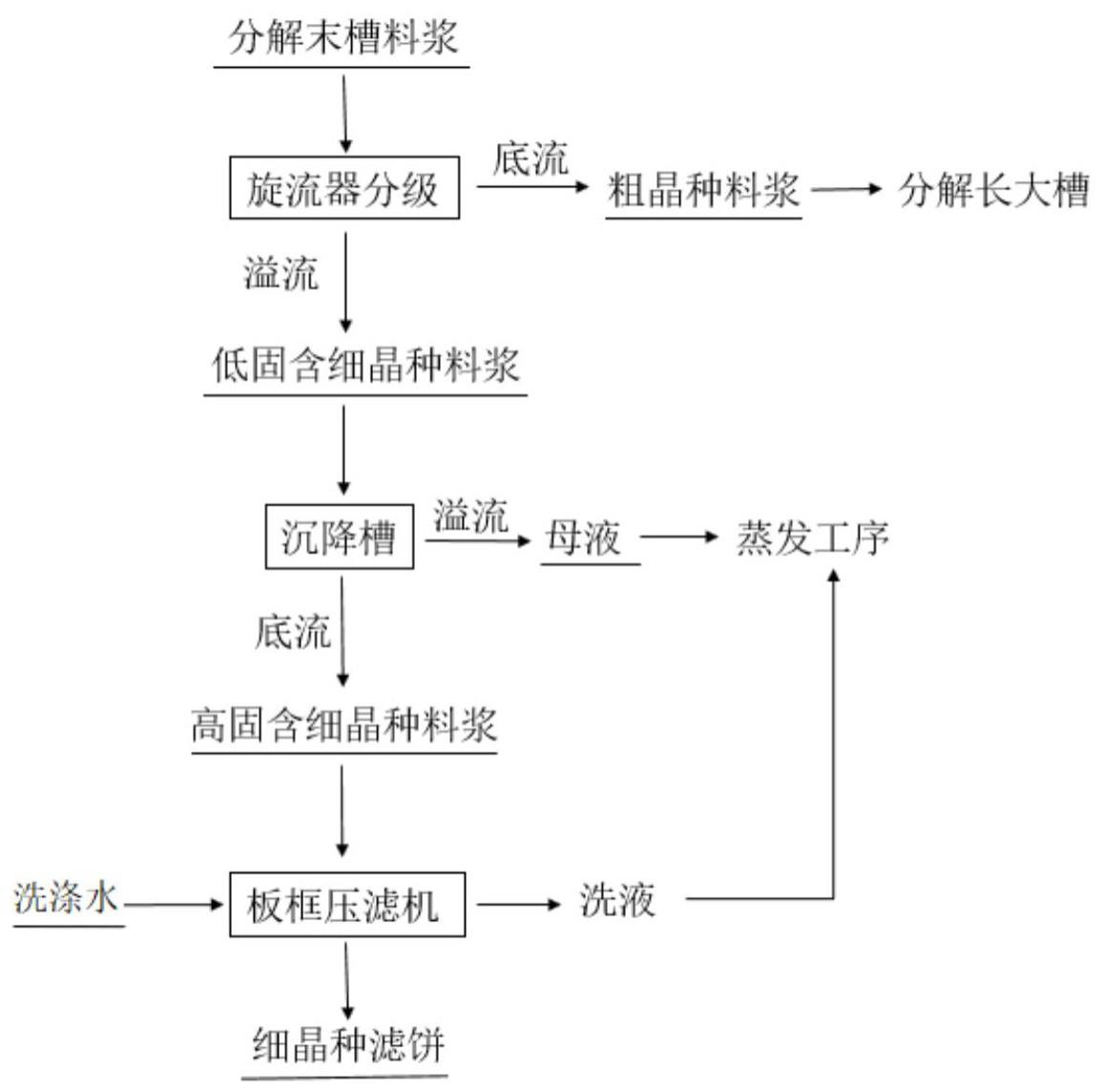

5、s2,将末槽料浆送至旋流器进行粗细晶种分级,其溢流为细晶种料浆,送沉降槽液固分离;底流为粗晶种料浆,送分解长大首槽作粗种子;

6、s3,将分级后的细晶种料浆送至沉降槽进行液固分离,沉降槽溢流为母液,返回蒸发车间循环再利用;底流为细晶种料浆,送板框压滤机洗涤过滤;

7、s4,将沉降槽底流的细晶种料浆采用板框压滤机洗涤过滤,得到洗液返回蒸发车间循环再利用;细晶种滤饼送附聚首槽作细种子。

8、优选的,在步骤s1中,所述种分槽主要由底部、筒体和盖三部分组成,其规格型号为ø14*30m。

9、优选的,所述分解末槽料浆温度50~60℃,固含450~600g/l,-45μm粒度小于10%。

10、优选的,在步骤s2中,所述旋流器规格型号为trs2128,额定处理量1210m³/h,其结构为主体上部为圆筒,下部为圆锥体;料浆经入口管由经切向进入圆筒内,大直径微粒沿切线方向向外测飞去,并沿器壁向下汇集于锥体底部出口,经出口排出为底流,而小直径微粒的液体在进入圆筒后则形成内漩上升的内漩流,由器顶的溢流管排出,称为溢流。

11、优选的,所述旋流器溢流细晶种料浆固含70~100g/l,-45μm粒度小于35%;底流粗晶种料浆固含900~1100g/l,-45μm粒度小于8%。

12、优选的,在步骤s3中,沉降槽主要包括槽体、溢流堰、进料筒、进料管、絮凝剂进料管及锚式搅拌器,规格型号为ø28*9.5m。

13、优选的,所述沉降槽溢流母液中的细晶种浮游物含量低于1g/l,底流中的细晶种料浆固含400~500g/l。

14、优选的,在步骤s4中,板框压滤机主要由过滤板、液压系统、管路连接系统、板框机架及 plc 控制系统五部分构成;压滤机工作时,由供料泵将细晶种料浆压入滤室,滤液穿过滤布并沿滤板沟槽流至板框边角通道,集中排出;过滤完毕,通入洗涤水洗涤滤渣;洗涤后,再通入压缩空气,除去剩余的洗涤液;随后打开压滤机卸除滤渣,清洗滤布,重新压紧板、框,开始下一工作循环。

15、优选的,通入洗涤水洗涤滤渣时,所述洗涤水采用80~90℃的新蒸汽冷凝水,洗涤过滤后得到的浮游物含量低于0.05g/l。

16、相对于现有技术,本发明的有益效果在于:

17、1.本发明适用于以高有机物矿石为原料,采用拜耳法生产氧化铝的两段分解工艺,可以高效过滤富含草酸盐的高粘度细晶种料浆,减少滤饼携带的母液量,保证了分解工序的细种子比,有利于提高种子分解率,增加氧化铝产量。

18、2.本发明采用板框压滤机过滤工艺,与常规立盘过滤机相比,细晶种滤饼含水率可降低至20%,降幅达到30~50%;同时,在同等草酸盐洗涤效率下,洗涤用水量约减少40~60%,极大缓解了制约生产的水平衡难题。

19、3.本发明优化了细晶种过滤工艺,通过采用板框压滤机代替立盘过滤机,集过滤和洗涤于一体,减少了浆化槽和滤液槽投用数量,从而相应减少了基建投资和运行维护费用。

技术特征:

1.一种细晶种过滤及洗涤的方法,其特征在于,过程如下:

2.如权利要求1所述的细晶种过滤及洗涤的方法,其特征在于,在步骤s1中,所述种分槽主要由底部、筒体和盖三部分组成,其规格型号为ø14*30m。

3.如权利要求2所述的细晶种过滤及洗涤的方法,其特征在于,所述分解末槽料浆温度50~60℃,固含450~600g/l,-45μm粒度小于10%。

4.如权利要求1所述的细晶种过滤及洗涤的方法,其特征在于,在步骤s2中,所述旋流器规格型号为trs2128,额定处理量1210m³/h,其结构为主体上部为圆筒,下部为圆锥体。

5.如权利要求4所述的细晶种过滤及洗涤的方法,其特征在于,所述旋流器溢流细晶种料浆固含70~100g/l,-45μm粒度小于35%;底流粗晶种料浆固含900~1100g/l,-45μm粒度小于8%。

6.如权利要求1所述的细晶种过滤及洗涤的方法,其特征在于,在步骤s3中,沉降槽主要包括槽体、溢流堰、进料筒、进料管、絮凝剂进料管及锚式搅拌器,规格型号为ø28*9.5m。

7.如权利要求6所述的细晶种过滤及洗涤的方法,其特征在于,所述沉降槽溢流母液中的细晶种浮游物含量低于1g/l,底流中的细晶种料浆固含400~500g/l。

8. 如权利要求1所述的细晶种过滤及洗涤的方法,其特征在于,在步骤s4中,板框压滤机主要由过滤板、液压系统、管路连接系统、板框机架及 plc 控制系统五部分构成;压滤机工作时,由供料泵将细晶种料浆压入滤室,滤液穿过滤布并沿滤板沟槽流至板框边角通道,集中排出;过滤完毕,通入洗涤水洗涤滤渣;洗涤后,再通入压缩空气,除去剩余的洗涤液;随后打开压滤机卸除滤渣,清洗滤布,重新压紧板、框,开始下一工作循环。

9.如权利要求8所述的细晶种过滤及洗涤的方法,其特征在于,通入洗涤水洗涤滤渣时,所述洗涤水采用80~90℃的新蒸汽冷凝水,洗涤过滤后得到的浮游物含量低于0.05g/l。

技术总结

本发明提供了一种细晶种过滤及洗涤的方法,包括将拜耳法种分槽的末槽料浆作为原料,经过分级得到粗细晶种;将末槽料浆送至旋流器进行粗细晶种分级,其溢流为细晶种料浆,送沉降槽液固分离;底流为粗晶种料浆,送分解长大首槽作粗种子;细晶种料浆在沉降槽液固分离时,沉降槽溢流为母液,返回蒸发车间循环再利用;底流为细晶种料浆,送板框压滤机洗涤过滤并对滤饼洗涤,得到洗液返回蒸发车间循环再利用;细晶种滤饼送附聚首槽作细种子。该方法中,采用压滤机代替立盘过滤机,提高了过滤效率,降低了细晶种滤饼含水率,减少了洗涤用水量;集过滤和洗涤于一体,减少了浆化槽和滤液槽投用数量,从而相应减少了基建投资和运行维护费用。

技术研发人员:房辉,李之学,杨保平,范文会,冯延磊,蔡磊,李永,齐昆,王永昌,宋丽莉

受保护的技术使用者:山东南山铝业股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!