一种用单质合成氢化铝钠的方法

本发明属于无机化学合成,具体是涉及以单质为原料合成氢化铝钠的方法。所述氢化铝钠主要作为氢气储存介质或者还原试剂。

背景技术:

1、以氢化铝锂(lialh4)为代表的碱金属复合氢化物(malh4, m为碱金属)具有强的还原性,作为还原剂在有机合成反应中具有广泛应用。氢化铝锂最先由schlesinger等于1947年用lih与alcl3在乙醚中反应获得。

2、4lih + alcl3 → lialh4 + 4licl

3、然而这个反应需要使用昂贵的lih,而且4 摩尔lih才能得到1 摩尔lialh4,合成成本很高。

4、naalh4有类似lialh4的还原特性,由于用金属钠代替金属锂,成本大幅度降低。同时naalh4还是一种优良的固体氢气储存介质,应用于氢气的高效安全储运。公开号为us2576311a的美国专利和 公开号为us2900224a的美国专利 用类似前述schlesinger的方法使溴化铝与氢化钠在四氢呋喃中反应。虽然合成出naalh4,但albr3的成本也很高。

5、4nah + albr3 → naalh4 + 4nabr

6、而使用alcl3则反应困难,速率低,产率和纯度均不及lialh4。这是由于反应过程中生成的nacl微晶不能被四氢呋喃溶解,而是覆盖在nah表面,阻碍了进一步反应。

7、中国专利申请cn1051152a使用高活性nah与alcl3在四氢呋喃中按化学计量4:1反应可以得到naalh4,同样要4摩尔碱金属氢化物转化,并存在合成效率不高的问题。

8、ashby等[inorg. chem. 2(3)(1963)499-504]发现,nah在345 bar和140℃能与经过活化的金属al在四氢呋喃中合成出naalh4。用单质na取代nah,在140 bar和150℃也能获得相似结果:

9、nah + al + 3/2h2 → naalh4

10、na + al + 2h2 → naalh4

11、比较而言,直接从元素合成的途径简单,碱金属利用率高,用al取代alcl3进一步降低原料成本。但ashby所用的金属al活化过程要将铝粉与三乙基铝(et3al)在140 bar氢气压力和140℃下反应10小时。

12、根据公开号为de1136987b的德国专利申请,na和li的复合氢化铝化合物可以在醚、胺和脂肪或芳香烃中用相应的碱金属氢化物(或碱金属)在高温和很高氢气压力和强烈搅拌下制备,前提也是金属铝须用烷基铝活化。公开号为us3138433a的美国专利公开了在四氢呋喃中用过渡金属卤化物为催化剂由nah和al在氢压下制备naalh4的方法。该专利唯一实例中naalh4的最高产率仅为21.8%。

13、公开文献 inorg. chem. 5(9) (1966) 第1615-1617页报道了在溶剂中用同样起始原料na和活化al在et3al催化剂下用350 bar氢压直接法合成了na3alh6,产率98%。该方法中使用了350 bar这个极高的氢气压力。

14、1974年dymova[dokl. akad. nauk sssr 215(1) (1974)第 256–259页]报道了不使用任何有机溶剂的情况下,用 na、al和h2在280℃及熔融状态na和不低于175 bar 氢压下制备了naalh4。这个方法的主要缺点是:使用的反应温度和压力都很高。

15、综上所述,作为现有技术的氢化铝钠合成方法,普遍存在第一、原料成本和制造成本过高,或者副产物过多而氢化铝钠产率偏低,不适宜产业化;第二、反应温度和压力过高,导致设备投资大、工艺能耗高和安全性差。

技术实现思路

1、本发明所要解决的技术问题是,提供一种用单质合成氢化铝钠的方法,金属钠和金属铝经过简单机械活化处理后即可在温和条件下得到氢化铝钠,制备过程环保而且便于规模化生产。

2、本发明是通过以下技术方案实现的:

3、用单质合成氢化铝钠的方法,按照以下步骤合成:

4、第一步:将金属铝和金属钠在溶剂中机械混合;

5、第二步:将机械混合后的物料转入高压釜,并导入氢气密封加热,得到氢化铝钠溶液或悬浮液;

6、第三步:过滤除去溶剂,得到粉末状氢化铝钠。

7、优选地,第一步中所述机械混合是指物料在球磨罐中常温常压下与磨球通过旋转挤压研磨混合。

8、优选地,第二步中所述加热的温度范围是90 ~ 140℃;第二步中可以补加所述溶剂。

9、优选地,第二步中所述高压釜的压力范围是5 ~ 8 mpa。

10、所述溶剂是能够溶解氢化铝钠的醚类有机物中的一种或者任意两种以上按任意比例混合得到的溶剂。

11、进一步优选地,所述溶剂是四氢呋喃、二乙二醇二甲醚以及三乙二醇二甲醚中的一种或者任意两种以上按任意比例混合得到的溶剂。

12、优选地,所述第一步或者第二步中添加有催化剂。

13、进一步优选地,所述催化剂为过渡金属卤化物和稀土金属卤化物中的任意一种或者任意两种以上按任意比例混合得到的物质。

14、更进一步优选地,所述过渡金属和稀土金属选自ti、zr、sc、hf和ce中的任意一种。

15、所述催化剂还可以通过以下方法制备而成:将过渡金属卤化物或稀土金属卤化物加入到切成碎片的金属钠中,加入所述溶剂,球磨得到悬浮液,除溶剂后得到所述催化剂。

16、本发明的积极效果在于:

17、第一、采用本发明方法可以在90 ~ 140℃和5~8 mpa氢压条件制备出高纯度氢化铝钠,工艺过程简单,避免了使用传统熔融法的高温高压工艺条件,安全性高且能耗和设备成本低;

18、第二、本发明中,球磨处理采用液体介质,不仅避免了铝粉干磨导致团聚,而且使铝粉与钠块有效混合,促进反应进行;

19、第三、本发明优化技术方案中,催化剂的使用大幅度提高了反应转化率;

20、第四、产品氢化铝钠溶解于溶剂中,催化剂为沉淀物,通过简单过滤除去,简化了产品与催化剂分离过程,适合于工艺放大和规模化生产高性能储氢材料和还原试剂。

技术特征:

1.用单质合成氢化铝钠的方法,其特征在于按照以下步骤合成:

2.如权利要求1所述的用单质合成氢化铝钠的方法,其特征在于:第一步中所述机械混合是指物料在球磨罐中常温常压下与磨球通过旋转挤压研磨混合。

3.如权利要求1所述的用单质合成氢化铝钠的方法,其特征在于:第二步中所述加热的温度范围是90 ~ 140℃;第二步中补加所述溶剂。

4.如权利要求1所述的用单质合成氢化铝钠的方法,其特征在于:第二步中所述高压釜的压力范围是5 ~ 8 mpa。

5.如权利要求1所述的用单质合成氢化铝钠的方法,其特征在于:所述溶剂是能够溶解氢化铝钠的醚类有机物中的一种或者任意两种以上按任意比例混合得到的溶剂。

6.如权利要求5所述的用单质合成氢化铝钠的方法,其特征在于:所述溶剂是四氢呋喃、二乙二醇二甲醚以及三乙二醇二甲醚中的一种或者任意两种以上按任意比例混合得到的溶剂。

7.如权利要求1至6任意一项所述的用单质合成氢化铝钠的方法,其特征在于:所述第一步或者第二步中添加有催化剂。

8.如权利要求7所述的用单质合成氢化铝钠的方法,其特征在于:所述催化剂为过渡金属卤化物和稀土金属卤化物中的任意一种或者任意两种以上按任意比例混合得到的物质。

9.如权利要求8所述的用单质合成氢化铝钠的方法,其特征在于:所述过渡金属和稀土金属选自ti、zr、sc、hf和ce中的任意一种。

10.如权利要求7所述的用单质合成氢化铝钠的方法,其特征在于所述催化剂的制备方法为:将过渡金属卤化物或稀土金属卤化物加入到切成碎片的金属钠中,加入所述溶剂,球磨得到悬浮液,除溶剂后得到所述催化剂。

技术总结

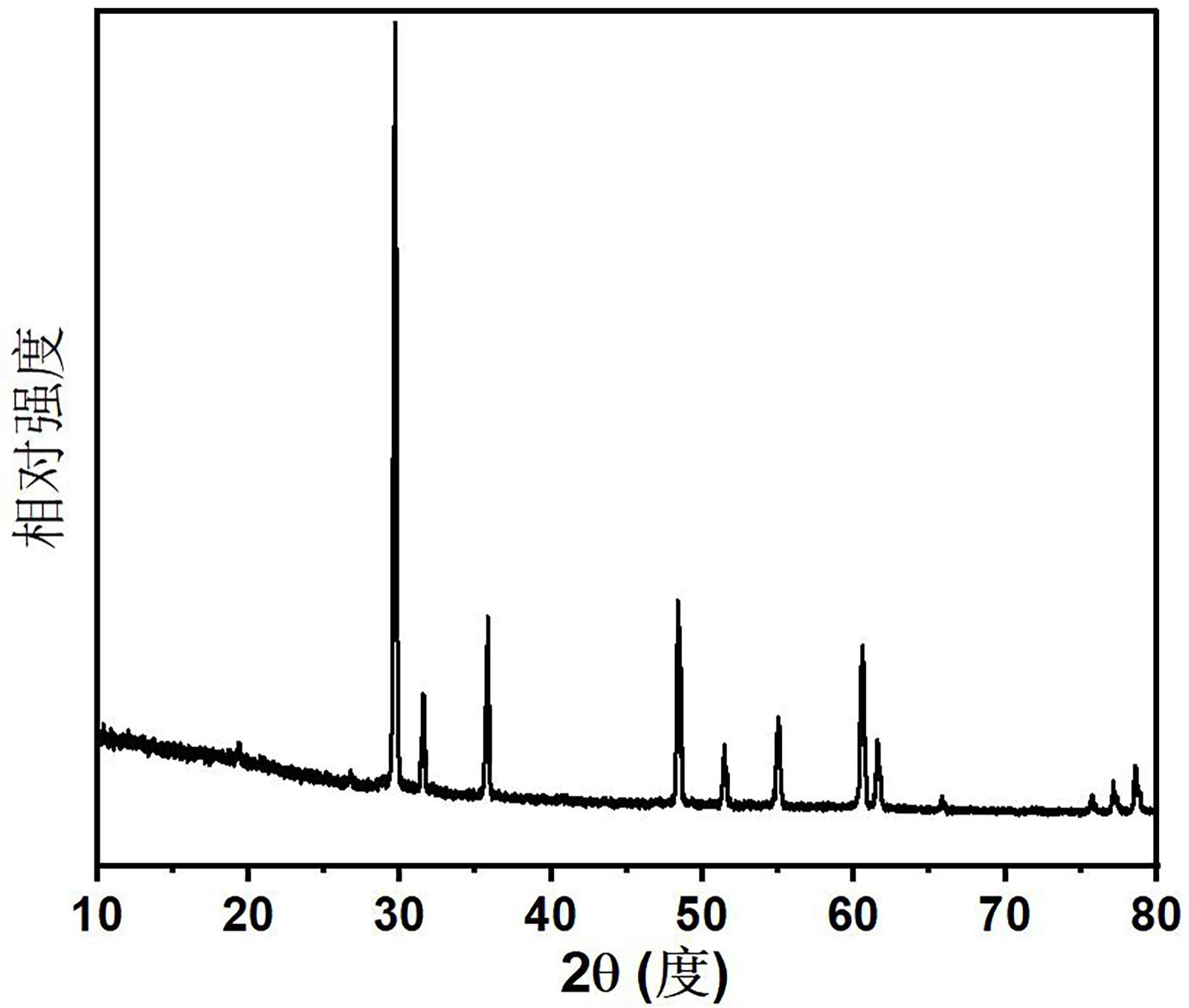

本发明公开了一种用单质合成氢化铝钠的方法,属于无机化学合成技术领域。制备步骤包括:(1)在无水无氧条件下使金属铝与金属钠在溶剂中混合,机械球磨;(2)将物料转移到带搅拌功能的高压反应釜,导入氢气后在搅拌下加热;(3)过滤后除溶剂得到氢化铝钠。制备过程环保而且便于规模化生产。所制备的氢化铝钠是一种优良的氢气储存介质和高效还原试剂,可广泛应用于氢气的安全高效储运以及化学合成。

技术研发人员:胡建江,刘明硕

受保护的技术使用者:烟台大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!