利用浓硝酸从磷酸铁渣煅烧制备无水磷酸铁的工艺的制作方法

本发明涉及磷酸铁渣回收,具体涉及利用浓硝酸从磷酸铁渣煅烧制备无水磷酸铁的工艺。

背景技术:

1、磷酸铁锂电池的低成本以及安全性优势明显,在电动自行车、电动大巴、电动公交车、特种车等大规模储能行业得到了广泛应用,随着磷酸铁锂电池的报废期的到来,未来几年更是将出现爆发式的磷酸铁锂电池退役潮,因此,磷酸铁锂动力电池将是废旧电池回收的重点;由于磷酸铁锂正极材料中锂的含量不足4%,60%左右是磷酸铁,虽然湿法冶金方法可以回收大部分价格昂贵的锂,但是会剩余大量的磷酸铁渣。

2、现有技术中的由于磷酸铁渣中含有含量较高的如铜、锌、镍等杂质金属,造成磷酸铁晶型杂乱,从磷酸铁渣中回收磷酸铁的工艺繁杂,且回收的磷酸铁中残留有大量的铜、锌、镍,回收磷酸铁的纯度远低于电池级磷酸铁的标准,磷酸铁的回收难度大,被认为没有回收价值,若能将含磷铁渣回收作为制备磷酸铁的原料,不仅可以减少对环境的污染,又可以实现资源的循环利用,具有非常重要的意义。

3、针对此方面的技术缺陷,现提出一种解决方案。

技术实现思路

1、本发明的目的在于提供利用浓硝酸从磷酸铁渣煅烧制备无水磷酸铁的工艺,用于解决现有技术中从磷酸铁渣中回收磷酸铁的回收工艺繁杂,回收磷酸铁中存在大量的金属杂质,回收磷酸铁达不到电池级磷酸铁行业标准的技术问题。

2、本发明的目的可以通过以下技术方案实现:

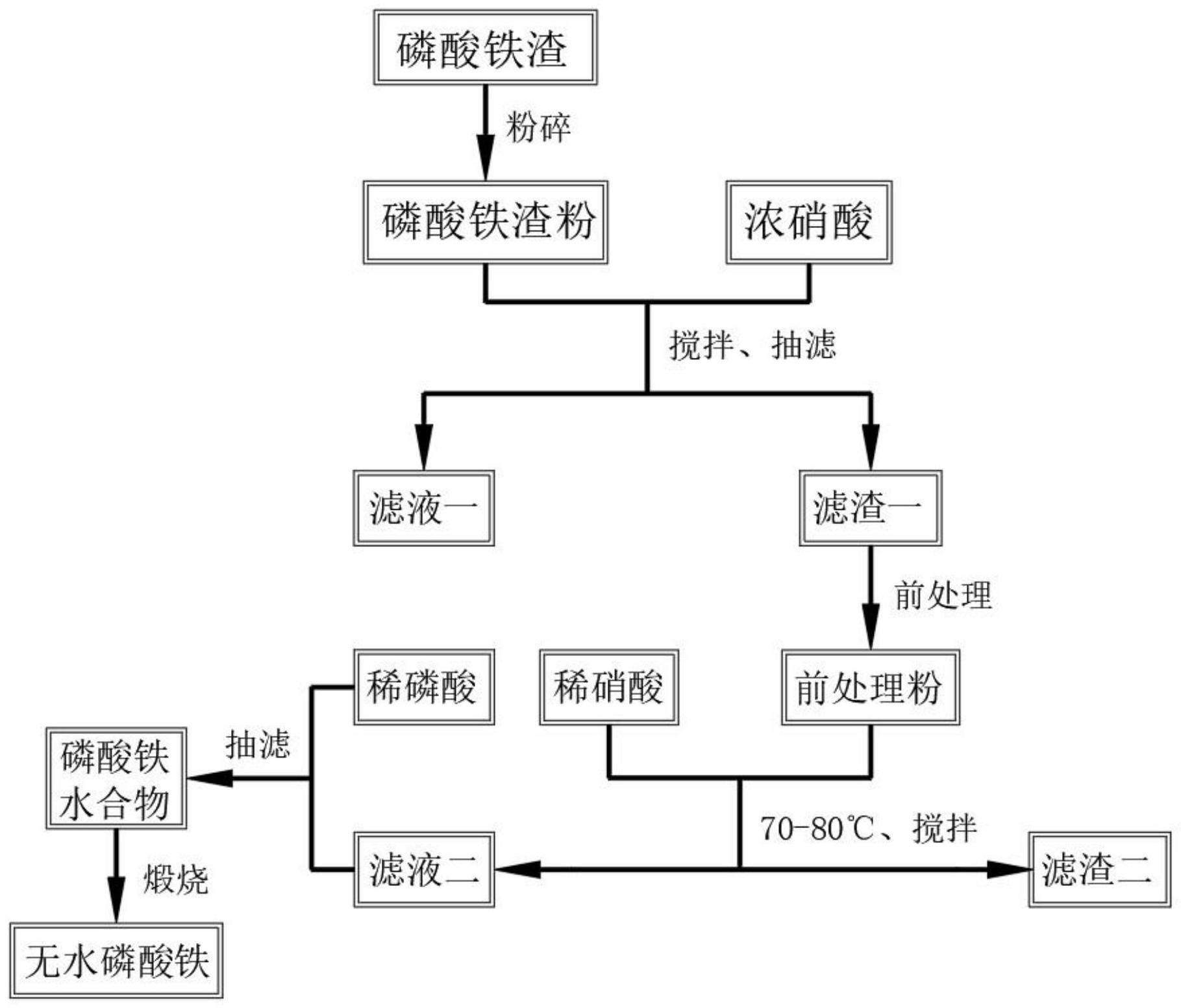

3、利用浓硝酸从磷酸铁渣煅烧制备无水磷酸铁的工艺,包括以下步骤:

4、s1、将磷酸铁渣加入到粉碎机中粉碎,得到磷酸铁渣粉;

5、s2、将磷酸铁渣粉与浓硝酸加入到搅拌釜中搅拌,设置搅拌釜的温度为80-90℃,反应4-6h,降低至室温,抽滤,得到滤渣一和滤液一,对滤渣一进行再加工操作得到处理粉末;

6、反应原理为:

7、fepo4+hno3(浓)→fe(no3)3↓+h3po4+3h2o

8、al3++hno3(浓)→al(no3)3

9、cu2++hno3(浓)→cu(no3)2

10、zn2++hno3(浓)→zn(no3)2

11、s3、将处理粉末与稀硝酸加入到搅拌釜中搅拌,搅拌釜的温度升高至70-80℃,反应2-3h,降温至室温,抽滤,得到滤渣二和滤液二;

12、s4、将滤液二转移到搅拌釜中搅拌,向搅拌釜中加入稀磷酸,反应2-3h,抽滤、洗涤,得到磷酸铁水合物,对磷酸铁水合物进行煅烧处理得到无水磷酸铁。

13、反应原理为:

14、fe(no3)3+h3po4===fepo4↓+3hno3

15、2、根据权利要求1所述的利用浓硝酸从磷酸铁渣煅烧制备无水磷酸铁的工艺,其特征在于,所述再加工操作包括:

16、a1、将滤渣一与胺盐溶液按重量比1:1加入到中转筒中浸渍6-8h,抽滤,滤饼烘干,得到浸渍渣;

17、a2、将浸渍渣与45wt%氢氧化钾水溶液按照50:3混合均匀后转移到烘箱中烘干,得到混合粉;

18、a3、混合粉转移到管式加热炉中进行活化处理,得到前处理粉末。

19、进一步的,所述活化处理包括:将混合粉转移到管式加热炉之后,以10-20l/h的流量向管式加热炉中通入氮气保护,管式加热炉以10℃/min的速率升高至500±5℃,保温30-45min后,关闭氮气输入,以1m3/h的流量向管式加热炉中通入水蒸汽,管式加热炉以10℃/min的速率升温至800±20℃,保温1.5-2.5h,断开蒸汽,管式加热炉以2℃/min的速率降温至室温,得到前处理粉末。

20、进一步的,所述胺盐溶液由磷酸氨、碳酸铵和水按重量比1.5:3.5:45组成。

21、进一步的,所述步骤s2中磷酸铁渣粉末与浓硝酸的重量比为1:1.5,浓硝酸的浓度为10-12mol/l。

22、进一步的,所述步骤s3中滤渣一与稀硝酸的重量比为1:10,稀硝酸的浓度为0.3-0.7mol/l。

23、进一步的,所述步骤s4中滤渣二与稀磷酸的重量比为1:1,所述稀磷酸的浓度为1.8-2.6mol/l。

24、进一步的,所述步骤s4中煅烧处理包括:将磷酸铁水合物转移到温度为350-450℃的马弗炉中,煅烧3-5h,降温至室温,得到无水磷酸铁。

25、本发明具备下述有益效果:

26、1、本发明的无水磷酸铁在制备过程中,以磷酸铁渣为原料,通过对其进行粉碎,将磷酸铁渣中的块状物粉碎,制备成磷酸铁渣粉,提高磷酸铁渣的比表面积;通过浓硝酸对磷酸铁渣进行处理,将磷酸铁渣中的铝、锂等金属溶解在硝酸中,根据强酸制弱酸反应,磷酸铁与硝酸反应生成硝酸铁在浓硝酸中以沉淀的形成和前处理碳粉一起与其他金属离子从浓硝酸中分离,提高磷酸铁的纯度;通抽滤渣一和胺盐溶解浸渍,使得胺盐离子渗透或吸附在滤渣一中的炭粉颗粒上,得到浸渍渣,浸渍渣有氢氧化钾混合,制备成混合粉,使得滤渣一上的碳粉上沾附有胺盐与氢氧化钾;混合粉在活化处理过程中,在氮气保护的情况下,随着温度升高,混合粉中的中炭粉颗粒,发生脱水,碳酸铵是一种常用的孔剂,随着脱水进程的不断发展在碳粉上生成大量初始孔隙,在炭颗粒的表面形成裸露的多微晶碳原子,产生大量的活性位点;在加热过程中部分氢氧化钾与碳粉反应生成碳酸钾和氧化钾,含钾化合物促进炭气化的同时与碳分子的表面活性位点络合,在碳分子表面形成大量表面络合盐,通入水蒸气之后,在高温作用下,水蒸气优先与这些表面络合盐反应,在碳分子上形成孔隙,提高碳粉的吸附性能。

27、2、本发明的无水磷酸铁在制备过程中,前处理碳粉良好的吸附性能,能够将硝酸体系中杂质金属进行吸附,提高硝酸铁溶液的传动,并且在前处理碳粉在稀硝酸和高温环境中,前处理碳粉表面被氧化,对前处理碳粉的表面进行氧化改性,在前处理碳粉的表面形成含氧酸性官能团,且因为较多的含氧酸性基团表现出阳离子交换性质,可获得较大的阳离子交换容量,对稀硝酸中的阳离子具有良好的吸附交换性能,从而将硝酸铁溶液中的杂质金属吸附掉,提高硝酸铁的纯度,进而提高磷酸铁的纯度。

技术特征:

1.利用浓硝酸从磷酸铁渣煅烧制备无水磷酸铁的工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的利用浓硝酸从磷酸铁渣煅烧制备无水磷酸铁的工艺,其特征在于,所述再加工操作包括:

3.根据权利要求2所述的利用浓硝酸从磷酸铁渣煅烧制备无水磷酸铁的工艺,其特征在于,所述活化处理包括:将混合粉转移到管式加热炉之后,以10-20l/h的流量向管式加热炉中通入氮气保护,管式加热炉以10℃/min的速率升高至500±5℃,保温30-45min后,关闭氮气输入,以1m3/h的流量向管式加热炉中通入水蒸汽,管式加热炉以10℃/min的速率升温至800±20℃,保温1.5-2.5h,断开蒸汽,管式加热炉以2℃/min的速率降温至室温,得到前处理粉末。

4.根据权利要求2所述的利用浓硝酸从磷酸铁渣煅烧制备无水磷酸铁的工艺,其特征在于,所述胺盐溶液由磷酸氨、碳酸铵和水按重量比1.5:3.5:45组成。

5.根据权利要求1所述的利用浓硝酸从磷酸铁渣煅烧制备无水磷酸铁的工艺,其特征在于,所述步骤s2中磷酸铁渣粉末与浓硝酸的重量比为1:1.5,浓硝酸的浓度为10-12mol/l。

6.根据权利要求1所述的利用浓硝酸从磷酸铁渣煅烧制备无水磷酸铁的工艺,其特征在于,所述步骤s3中滤渣一与稀硝酸的重量比为1:10,稀硝酸的浓度为0.3-0.7mol/l。

7.根据权利要求1所述的利用浓硝酸从磷酸铁渣煅烧制备无水磷酸铁的工艺,其特征在于,所述步骤s4中滤渣二与稀磷酸的重量比为1:1,所述稀磷酸的浓度为1.8-2.6mol/l。

8.根据权利要求1所述的利用浓硝酸从磷酸铁渣煅烧制备无水磷酸铁的工艺,其特征在于,所述步骤s4中煅烧处理包括:将磷酸铁水合物转移到温度为350-450℃的马弗炉中,煅烧3-5h,降温至室温,得到无水磷酸铁。

技术总结

本发明公开了利用浓硝酸从磷酸铁渣煅烧制备无水磷酸铁的工艺,属于磷酸铁渣回收技术领域。本发明用于解决现有技术中从磷酸铁渣中回收磷酸铁的回收工艺繁杂和回收磷酸铁达不到电池级磷酸铁行业标准技术问题,利用浓硝酸从磷酸铁渣煅烧制备无水磷酸铁的工艺,包括以下步骤:将磷酸铁渣加入到粉碎机中粉碎,得到磷酸铁渣粉;将磷酸铁渣粉与浓硝酸加入到搅拌釜中搅拌,设置搅拌釜的温度为80‑90℃,反应4‑6h,降低至室温,抽滤,得到滤渣一和滤液一,对滤渣一进行再加工操作得到处理粉末。本发明不仅有效了简化了从磷酸铁渣中回收磷酸铁的回收工艺,还有效的降低了回收磷酸铁中的杂质含量,使得回收磷酸铁的纯度达到了行业标准。

技术研发人员:徐厚宝,王浩,朱芹,耿樊辉

受保护的技术使用者:安徽南都华铂新材料科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!