一种高导热高强度氮化硅基板制备方法

本发明涉及半导体陶瓷基板制造,更具体地说,它涉及一种高导热高强度氮化硅基板制备方法。

背景技术:

1、随着我国航天、军工、汽车电子等领域的快速发展,未来大功率电子器件朝着高温、高频、低功耗以及模块化、系统化、智能化方向发展,这对整个电子器件的散热提出了严峻的挑战,而功率器件中基板的作用是吸收芯片产生的热量,并将其传到热沉上,以实现与外界的热交换,所以制备具有高导热率基板材料成为研发大功率模块电子产品的关键所在。

2、近年来,随着汽车电子的快速发展,大功率igbt电子模块得到了广泛应用。受空间及安装位置影响,大功率igbt电子模块散热问题成为一个亟需解决的难题。氮化硅(si3n4)陶瓷基板以其高导热性、高电绝缘性、高强度及与碳化硅衬底匹配的热膨胀系数等优势在航空航天、高速电路、汽车电子等领域具有广阔的应用空间。

3、氮化硅是一种共价键化合物,电子被束缚不能自由移动,其热传导是通过晶格振动来实现的。晶格振动以声子输运为主,由于晶格振动的非线性,晶格间有着一定的耦合作用的声子之间会发生碰撞,使声子的平均自由程减小。另外氮化硅晶体中的各种缺陷、杂质以及晶粒界面都会引起声子散射,也等效于声子平均自由程减小,导致实际产品热导率远低于理论值。

4、si3n4有两种晶体结构:α-si3n4为颗粒状结晶体,β-si3n4为针状结晶体。从热力学角度来说,在较高温度下,β相更稳定。其中β-si3n4的密度、显微结构、晶格氧含量及其它杂质元素含量、粉体纯度等都对热导率有影响,其中晶格氧含量是影响β-si3n4陶瓷热导率最主要的因素。同时,β-si3n4沿c轴方向的密排堆垛会导致β-si3n4晶体的热导率存在各向异性,也会极大的影响基板的导热率。因此,具有高导热率的β-si3n4陶瓷的显微结构应该致密度更高,同时β-si3n4晶粒排列整齐。

技术实现思路

1、鉴于此,本发明的目的是提供一种高导热高强度氮化硅基板制备方法,本发明提供的高导热高强度氮化硅基板热导率≥90w/m·k,抗弯强度≥750mpa。

2、为了实现上述目的,达到上述技术效果,本发明通过如下技术方案实现:

3、本发明提供了一种高导热高强度氮化硅基板制备方法,包括:将羚基共聚物改性分散剂、甲苯、无水乙醇、氧化镁、氧化钇、β-si3n4晶种、α-si3n4粉体按一定比例混合加入球磨罐中球磨24h;

4、在所述球磨后的混合物中加入丙烯酸树脂以及聚酯增塑剂继续球磨48h,得到氮化硅浆料;

5、将所述氮化硅浆料经过真空脱泡、过滤、流延成型,得到氮化硅生坯;

6、对所述氮化硅生坯进行切割处理,得到切割后的氮化硅生坯;

7、将切割后的所述氮化硅生坯进行排胶处理,得到排胶后的氮化硅生坯;

8、将排胶后的所述氮化硅生坯进行气压烧结,得到氮化硅基板。

9、进一步地,所述羚基共聚物改性分散剂、甲苯、无水乙醇、氧化镁、氧化钇、β-si3n4晶种、α-si3n4粉体质量比为0.1-4:20-45:55-70:2-3:1-3:10:90。

10、进一步地,所述α-si3n4粉体中最大颗粒数量与最小颗粒数量比大于25:1。

11、进一步地,所述丙烯酸树脂、聚酯增塑剂质量比为1-2.5:1-3,且所述丙烯酸树脂及聚酯增塑剂添加量占物料总质量的7-16%。

12、进一步地,所述真空脱泡的气压为-0.1mpa,所述真空脱泡的时间大于2分钟/升,且所述真空脱泡须同时配有空气搅拌机进行搅拌,搅拌速度低于10r/min。

13、进一步地,所述流延成型的流延速度根据流延生坯厚度选取,所述流延成型的流延温度在30-75℃。

14、进一步地,在所述氮化硅浆料经过真空脱泡、过滤、流延成型,得到氮化硅生坯之后,所述方法还包括:

15、使用热等静压机,将两片或多片氮化硅生坯热压成一片,获得厚度更大、密度更高的氮化硅生坯。

16、进一步地,所述排胶处理为真空排胶处理、通入保护气氛排胶处理或空气炉排胶处理中一种。

17、进一步地,所述气压烧结的烧结温度为1700-1950℃,且所述气压烧结须同时通入气压为0.1-9mpa的氮气。

18、通过采用前述技术方案,本发明的有益效果是:

19、(1)本发明利用羚基共聚物改性分散剂、甲苯、无水乙醇、氧化镁、氧化钇、β-si3n4晶种、α-si3n4粉体、丙烯酸树脂、聚酯增塑剂作为全新原料,并通过利用最大颗粒数量与最小颗粒数量比大于25:1的α-si3n4粉体,结合后续工艺,获得填充密度达到95%的氮化硅生坯。

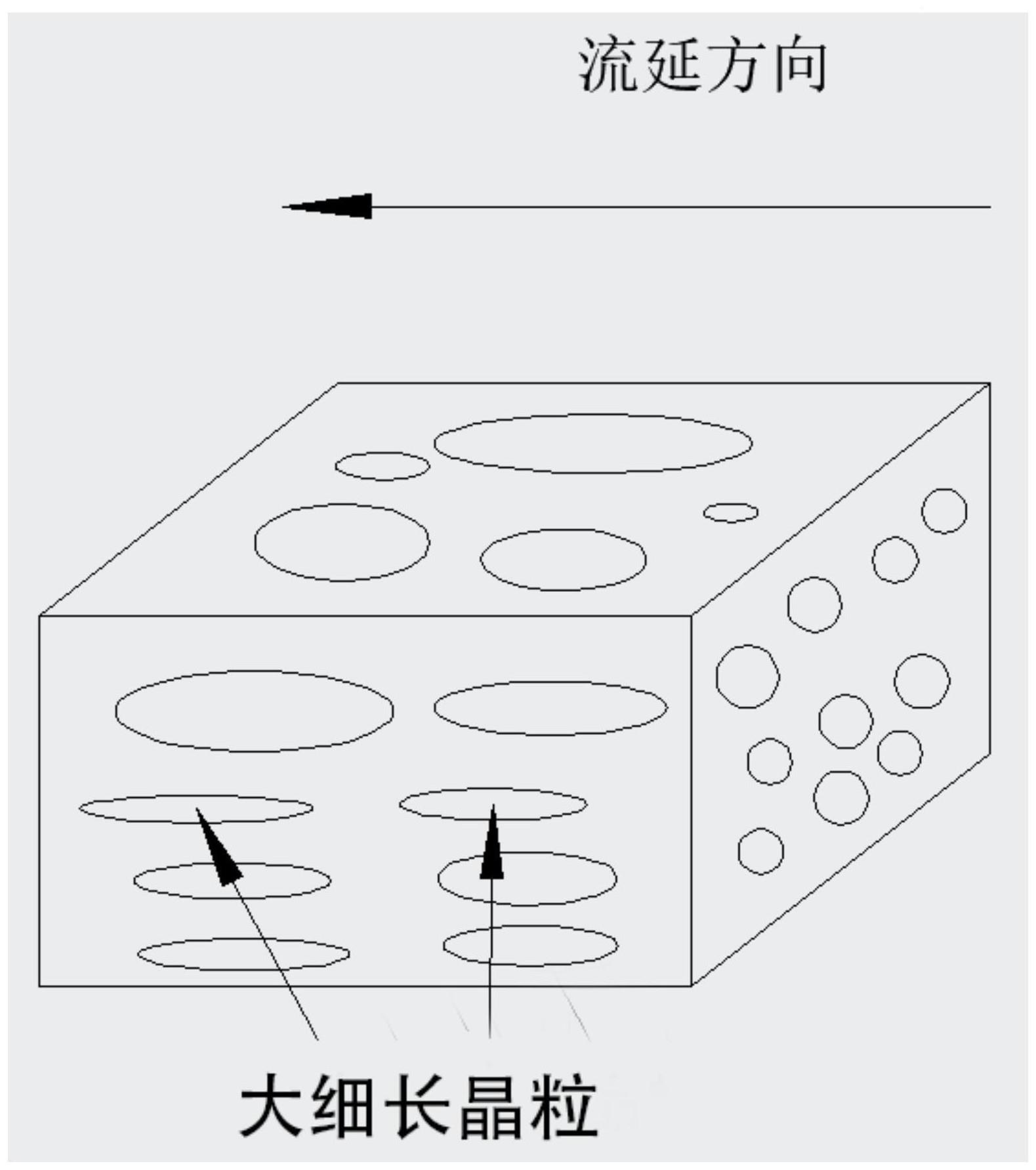

20、(2)本发明采用流延成型的工艺,将配置好的浆料通过流延机的刮刀设备,流延出生坯,通过流延工艺控制氮化硅浆料中β-si3n4晶种取向,再通过排胶以及气压烧结工艺,制备出氮化硅基板,使其具有平行于流延方向单轴取向的大细长晶粒。实现β-si3n4晶粒的有序排列,最终制备出高导热高强度的氮化硅基板。

21、本发明得到的氮化硅基板产品,其性能指标为:抗弯强度≥750mpa、断裂韧性≥6mpa·m1/2、热导率≥90w/m·k、翘曲度≤0.6%、表面粗糙度ra≤0.6μm。适用于智能电网、新能源、太阳能发电、电动汽车等功率模块以及相关氮化硅产品生产,同时生产效率高、良品率高。

技术特征:

1.一种高导热高强度氮化硅基板制备方法,其特征在于,包括:

2.根据权利要求1所述的高导热高强度氮化硅基板制备方法,其特征在于,所述羚基共聚物改性分散剂、甲苯、无水乙醇、氧化镁、氧化钇、β-si3n4晶种、α-si3n4粉体质量比为0.1-4:20-45:55-70:2-3:1-3:10:90。

3.根据权利要求1所述的高导热高强度氮化硅基板制备方法,其特征在于,所述α-si3n4粉体中最大颗粒数量与最小颗粒数量比大于25:1。

4.根据权利要求1所述的高导热高强度氮化硅基板制备方法,其特征在于,所述丙烯酸树脂、聚酯增塑剂质量比为1-2.5:1-3,且所述丙烯酸树脂及聚酯增塑剂添加量占物料总质量的7-16%。

5.根据权利要求1所述的高导热高强度氮化硅基板制备方法,其特征在于,所述真空脱泡的气压为-0.1mpa,所述真空脱泡的时间大于2分钟/升,且所述真空脱泡须同时配有空气搅拌机进行搅拌。

6.根据权利要求1所述的高导热高强度氮化硅基板制备方法,其特征在于,所述流延成型的流延速度根据流延生坯厚度选取,所述流延成型的流延温度为30-75℃。

7.根据权利要求1所述的高导热高强度氮化硅基板制备方法,其特征在于,在所述将所述氮化硅浆料经过真空脱泡、过滤、流延成型,得到氮化硅生坯之后,所述方法还包括:

8.根据权利要求1所述的高导热高强度氮化硅基板制备方法,其特征在于,所述切割处理为根据不同产品要求,加工成不同尺寸的氮化硅生坯。

9.根据权利要求1所述的高导热高强度氮化硅基板制备方法,其特征在于,所述排胶处理为真空排胶处理、通入保护气氛排胶处理或空气炉排胶处理中一种。

10.根据权利要求1所述的高导热高强度氮化硅基板制备方法,其特征在于,所述气压烧结的烧结温度为1700-1950℃,且所述气压烧结时须同时通入气压为0.1-9mpa的氮气。

技术总结

本发明提供一种高导热高强度氮化硅基板制备方法,涉及半导体陶瓷基板制造技术领域。该高导热高强度氮化硅基板制备方法是将羚基共聚物改性分散剂、甲苯、无水乙醇、氧化镁、氧化钇、β‑Si<subgt;3</subgt;N<subgt;4</subgt;晶种、α‑Si<subgt;3</subgt;N<subgt;4</subgt;粉体按一定比例混合加入球磨罐中球磨24h;在球磨后的混合物中加入丙烯酸树脂以及聚酯增塑剂继续球磨48h,得到氮化硅浆料;将得到氮化硅浆料经过真空脱泡、过滤、流延成型,得到氮化硅生坯;对得到氮化硅生坯进行切割处理,得到切割后的氮化硅生坯;对切割后的氮化硅生坯进行排胶处理,得到排胶后的氮化硅生坯;将排胶后的氮化硅生坯进行气压烧结,得到氮化硅基板。本发明得到的氮化硅基板产品热导率≥90W/m·k,抗弯强度≥750MPa。

技术研发人员:谈姚凯,邢孟江,杨圆圆,李小珍,樊庆阳,赵云生,李皓

受保护的技术使用者:电子科技大学长三角研究院(湖州)

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!