一种低成本的碳化硼-纳米SiC陶瓷复合材料的制备方法

本发明涉及复合材料制备,尤其涉及一种低成本的碳化硼-纳米sic陶瓷复合材料的制备方法。

背景技术:

1、碳化硼(b4c)陶瓷在结构陶瓷中占有重要地位,它具有许多优良的性能,最突出的性能就是低密度和高硬度,常温下其硬度仅次于金刚石和立方氮化硼。同时,碳化硼陶瓷还具有高模量、良好的耐磨性、优异的中子吸收性能、高熔点、良好的导电性、优越的抗化学侵蚀能力等特点,现已被国外广泛用作防弹装甲材料、高温结构材料、原子反应堆控制和屏蔽材料、耐磨材料、耐酸材料、碱腐蚀材料、切割研磨及电热材料等。

2、目前,碳化硼陶瓷的制备主要采用昂贵的热压烧结、无压烧结和放电等离子烧结,并且难以制备大尺寸和复杂形状的碳化硼陶瓷。因此,从上世纪70年代以来开始探究在低成本条件下制备致密的碳化硼陶瓷材料,在真空条件下向碳化硼陶瓷中熔渗硅反应烧结的方法应运而生,简化了烧结工艺,降低了碳化硼陶瓷的致密化温度,缩短了烧结时间,大大降低了碳化硼陶瓷的生产成本。

3、在制备熔渗硅反应烧结碳化硼复合材料时,通常需要外加碳源,如炭黑、酚醛树脂等。以炭黑作为外加碳源时,不仅制备过程无环境污染,而且材料的制备工艺更简单,成本更低,更适合工业化生产。但是以炭黑作为外加碳源时,炭黑通常粒径非常小,在混料的过程中炭黑细粉极容易团聚,导致后续反应烧结过程中团聚的炭黑与熔融状态的硅反应生成集中的碳化硅区域;而且在后续渗硅过程中炭黑颗粒分散不均匀诱导碳化硼颗粒进一步溶解,新相在未溶解的碳化硼颗粒上形核并生长,导致了碳化硼颗粒长大,不利于复合材料的力学性能。

技术实现思路

1、(一)要解决的技术问题

2、鉴于现有技术的上述缺点、不足,本发明提供一种低成本的碳化硼-纳米sic陶瓷复合材料的制备方法,其解决了炭黑在碳化硼浆料和坯体中难以均匀分布,熔渗过程中形成碳化硅集中区域,碳化硼颗粒长大,陶瓷复合材料力学性能不佳等技术问题。

3、(二)技术方案

4、为了达到上述目的,本发明采用的主要技术方案包括:

5、本发明实施例提供一种低成本的碳化硼-纳米sic陶瓷复合材料的制备方法。

6、本发明实施例提出的一种低成本的碳化硼-纳米sic陶瓷复合材料的制备方法,包括如下步骤:

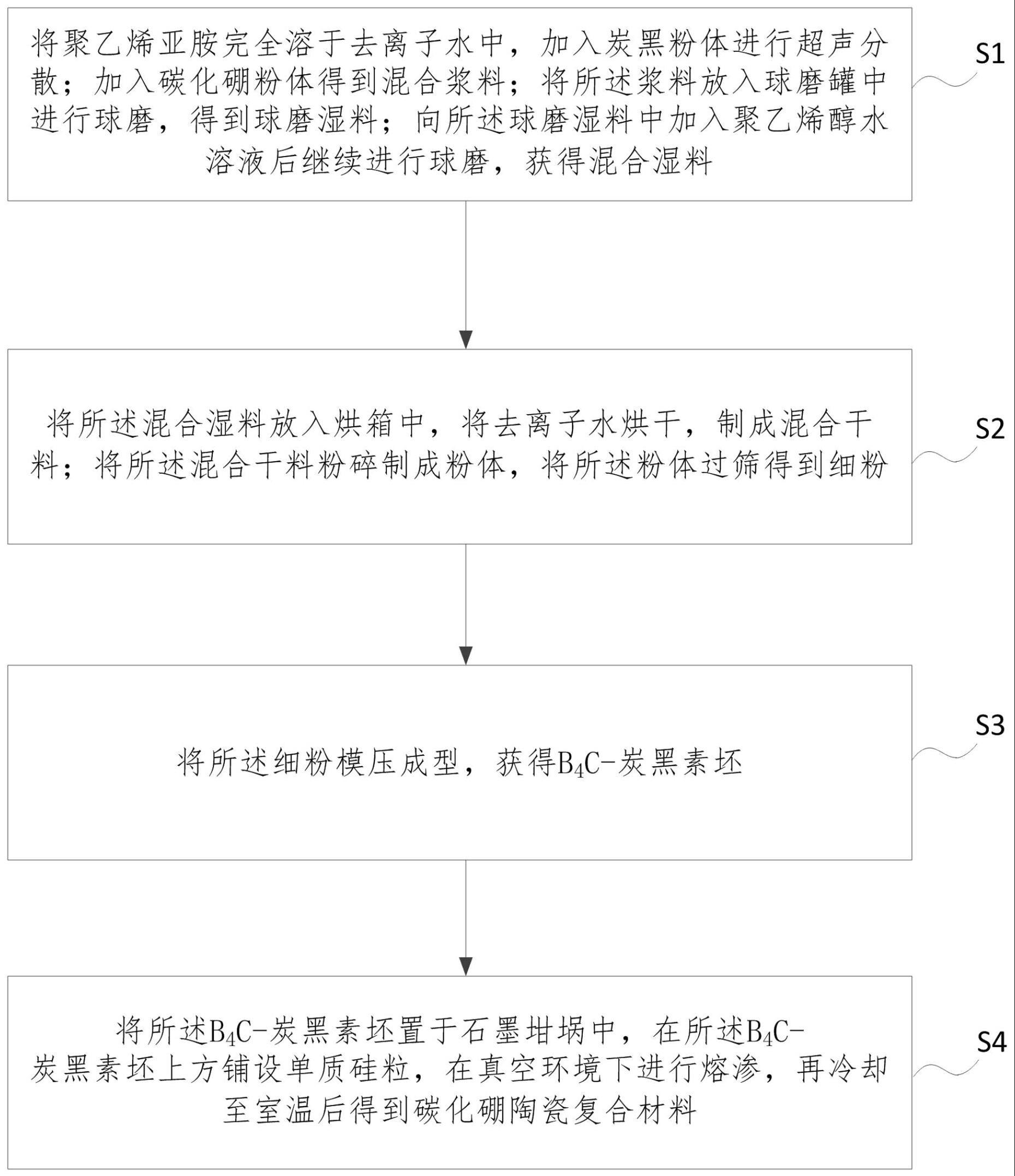

7、s1:将聚乙烯亚胺完全溶于去离子水中,加入炭黑粉体进行超声分散;加入碳化硼粉体得到混合浆料;将混合浆料放入球磨罐中进行球磨,得到球磨湿料;向球磨湿料中加入聚乙烯醇水溶液后继续进行球磨,获得混合湿料;

8、s2:将混合湿料放入烘箱中,将去离子水烘干,制成混合干料;将混合干料粉碎制成粉体,将粉体过筛得到细粉;

9、s3:将细粉模压成型,获得b4c-炭黑素坯;

10、s4:将b4c-炭黑素坯置于石墨坩埚中,在b4c-炭黑素坯上方铺设单质硅粒,在真空环境下进行熔渗,再冷却至室温后得到碳化硼陶瓷复合材料。

11、根据本发明,在步骤s1中,聚乙烯亚胺的分子量为1800。

12、根据本发明,在步骤s1中,碳化硼粉体的平均粒度为2.1μm,粒度范围为1.4μm~2.5μm。

13、根据本发明,在步骤s1中,炭黑粉体的平均粒径为22nm。

14、根据本发明,在步骤s1中,碳化硼粉体与炭黑粉体的质量比为9∶1,聚乙烯亚胺的添加量为0wt%~1wt%。

15、根据本发明,在步骤s1中,聚乙烯醇水溶液的浓度为5%,添加量为30wt%。

16、根据本发明,在步骤s1中,球磨为卧式球磨,球磨时间为24h,得到球磨湿料,向球磨湿料中加入聚乙烯醇水溶液后继续球磨4h,获得混合湿料。

17、根据本发明,在步骤s2中,将粉体过60目筛。

18、根据本发明,在步骤s4中,将b4c-炭黑素坯置于石墨坩埚中,在b4c-炭黑素坯上方铺设单质硅粒;将石墨坩埚至于石墨真空炉进行熔渗,温度为1560~1610℃,在1100℃至1560℃~1610℃时,升温速率为每分钟5℃或10℃,真空度为50pa~55pa,保温30min~45min。

19、(三)有益效果

20、本发明的有益效果是:本发明的一种低成本的碳化硼-纳米sic陶瓷复合材料的制备方法,本发明使用碳化硼和经济实用的炭黑作为主要原料,引入聚乙烯亚胺(pei)作为分散剂,能够将易团聚的炭黑粉体均匀地分散到碳化硼基体中,炭黑取代酚醛树脂等有机物作为外加碳源时不存在环境污染问题;结合熔渗反应烧结,抑制了碳化硼晶粒的溶解与长大,制备出纳米sic陶瓷骨架增强的碳化硼陶瓷复合材料,抗弯强度和断裂韧性等都得到一定程度的提高。基于此,本发明实现了在碳化硼陶瓷坯体中引入了均匀分布的炭黑,烧结后在碳化硼陶瓷基体中形成了纳米sic陶瓷骨架,且避免了渗硅过程中碳化硼颗粒的长大,使材料力学性能得到明显提高,进一步降低了碳化硼陶瓷的生产成本,而且工艺流程易操作,无污染,适用于大批量工业生产。

21、(1)本发明制备的b4c-炭黑混合浆料经pei分散后炭黑粉体的团聚情况得到明显改善。

22、(2)本发明制备的b4c-炭黑坯体的相对密度相较于未加pei有所提高,坯体气孔率降低。

23、(3)本发明中采用pei分散炭黑制备的碳化硼陶瓷复合材料,分散均匀的炭黑与si反应生成纳米sic,b4c颗粒被纳米sic包围,抑制b4c颗粒的长大,同时二者相互键合,形成陶瓷骨架,提高了材料的抗弯强度与断裂韧性,分别达到了470mpa、4.5mpa·m1/2。

24、(4)本发明pei分散后制备的碳化硼陶瓷复合材料,体积密度更高,si含量更低,开口气孔率更低,因此维氏硬度更高,达到了22gpa。

25、(5)本发明采用的原料廉价而且易获取,工艺流程简单易行,无污染,设备要求低,生产成本低,适合大规模批量生产。

技术特征:

1.一种低成本的碳化硼-纳米sic陶瓷复合材料的制备方法,其特征在于,包括如下步骤:

2.如权利要求1所述的低成本的碳化硼-纳米sic陶瓷复合材料的制备方法,其特征在于:

3.如权利要求1所述的低成本的碳化硼-纳米sic陶瓷复合材料的制备方法,其特征在于:

4.如权利要求1所述的连低成本的碳化硼-纳米sic陶瓷复合材料的制备方法,其特征在于:

5.如权利要求1所述的低成本的碳化硼-纳米sic陶瓷复合材料的制备方法,其特征在于:

6.如权利要求1所述的低成本的碳化硼-纳米sic陶瓷复合材料的制备方法,其特征在于:

7.如权利要求1所述的低成本的碳化硼-纳米sic陶瓷复合材料的制备方法,其特征在于:

8.如权利要求1所述的低成本的碳化硼-纳米sic陶瓷复合材料的制备方法,其特征在于:

9.如权利要求1所述的低成本的碳化硼-纳米sic陶瓷复合材料的制备方法,其特征在于:

技术总结

本发明涉及一种低成本的碳化硼‑纳米SiC陶瓷复合材料的制备方法,包括如下步骤:将炭黑粉体通过PEI超声分散均匀,然后加入碳化硼,球磨得到湿料,然后在湿料中加入PVA水溶液,继续球磨后获得复合湿料;将复合湿料烘干、研磨得到复合粉体;将获得的粉体模压成型得到B<subgt;4</subgt;C‑炭黑素坯;将B<subgt;4</subgt;C‑炭黑素坯作为基体,单质硅作为熔渗剂,进行真空熔渗获得碳化硼陶瓷复合材料。本发明克服了炭黑在碳化硼浆料和坯体中容易团聚的问题,实现了在碳化硼陶瓷浆料和坯体中引入了均匀分布的炭黑,渗硅反应烧结后在碳化硼陶瓷基体中形成了纳米SiC陶瓷骨架,复合材料的力学性能得到明显提高,并且本发明工艺流程低成本、易操作、无污染,适用于大批量工业生产。

技术研发人员:张翠萍,马忠滨,夏乾,姚苏婷,茹红强

受保护的技术使用者:东北大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!