一种SiBCN复合材料及其制备方法

本发明涉及高温结构陶瓷材料,具体而言,涉及一种sibcn复合材料及其制备方法。

背景技术:

1、高温热结构材料在航空航天领域有着广泛的应用,如高超声速飞行器鼻锥、机翼前缘、发动机整流罩及卫星、空间站用喷管等,它们使用环境恶劣,要求材料具有高强韧性及良好的耐烧蚀、抗热震和抗氧化等性能。sibcn亚稳陶瓷是指同时具有si、b、c、n四种元素的新型结构-功能一体化陶瓷材料,其在中低温下具有长程无序、短程有序的无定形态,而在高温下具有纳米胶囊状结构特征,与传统晶态sic、si3n4陶瓷相比,sibcn陶瓷材料在高温下表现出更为优异的性能特点,很适合作为超高温结构材料。现有技术中一般采用机械合金化法制备的sibcn陶瓷,然而采用机械合金化法制备的sibcn陶瓷(ma-sibcn),无法同时具备较高的韧性和较高的强度。

技术实现思路

1、本发明解决的技术问题是现有技术中制备的sibcn陶瓷无法同时具备较高的韧性和较高的强度。

2、为解决上述技术问题,本发明采用的技术方案为:

3、一种sibcn复合材料,所述sibcn复合材料由短碳纤维、sibcn粉末和混合助剂复合而成,其中,所述混合助剂包括baco3粉体、al2o3粉体和sio2粉体。

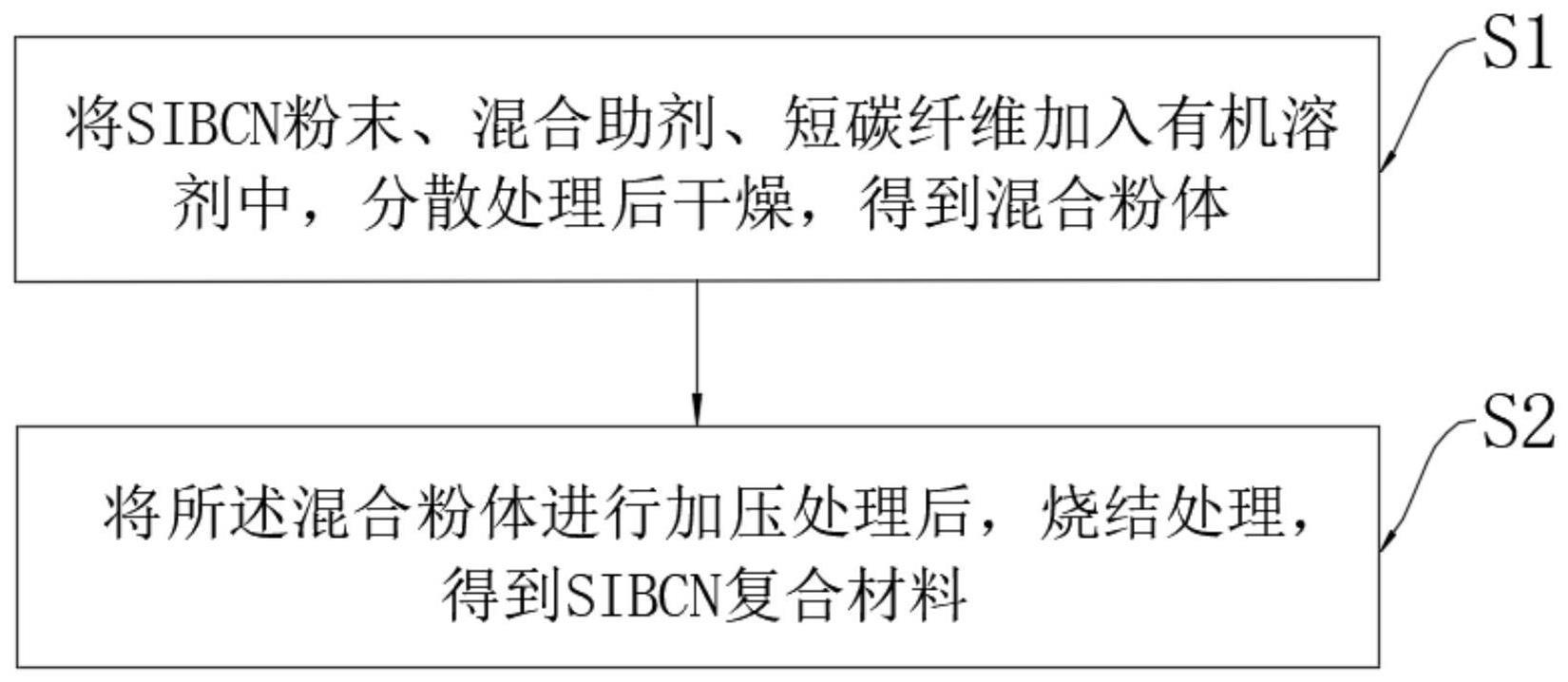

4、本发明还提供了一种如上所述的sibcn复合材料的制备方法,包括:

5、步骤s1、将sibcn粉末、混合助剂、短碳纤维加入有机溶剂中,分散处理后干燥,得到混合粉体;

6、步骤s2、将所述混合粉体进行加压处理后,烧结处理,得到sibcn复合材料。

7、可选地,所述sibcn复合材料中所述碳短纤维的体积分数为5-20%;所述步骤s1中,所述混合助剂中的baco3粉体、al2o3粉体和sio2粉体和所述sibcn粉末的质量比为(4-5):(2-3):(2-3):90。

8、可选地,所述步骤s1中,所述步骤s1中,所述干燥的温度为50-70℃。

9、可选地,所述步骤s1中,所述sibcn粉末由氮化硼、硅粉和石墨球磨混合而成,所述sibcn粉末中所述氮化硼、所述硅粉和所述石墨的摩尔比为1:(1.9-2.1):(2.8-3.2)。

10、可选地,所述步骤s1中,所述短碳纤维的制备方法包括:将碳纤维切短处理后,放入丙酮中,冷凝回流处理,清洗,烘干处理,得到所述短碳纤维。

11、可选地,所述冷凝回流处理的温度为70-90℃,时间为10-14h,所述烘干处理的温度为50-70℃。

12、可选地,所述步骤s1中,所述碳纤维的长度为6-8mm。

13、可选地,所述步骤s2中,所述烧结处理的温度为1700-1900℃,压力为55-65mpa,时间为30-60min。

14、可选地,所述步骤s2中,所述加压处理的压力为18-22mpa。

15、与现有技术相比,本发明中,通过向sibcn复合材料中引入短碳纤维增强体,增加了sibcn复合材料断裂时消耗的断裂功,解决了现有sibcn陶瓷材料韧性低较低,使用可靠性低的问题;然而引入短碳纤维后,会严重阻碍sibcn粉体的烧结,导致sibcn复合材料致密度较差,强度较低;本发明中通过引入baco3粉体、al2o3粉体和sio2粉体作为烧结助剂,这些烧结助剂在高温烧结时形成液相,能够有效促进烧结过程,增加sibcn复合材料致密度,有利于sibcn复合材料强度的提高。另外,采用本发明提供的方法制备sibcn复合材料,同时具备较高的韧性和较高的强度;而且该方法不需要采用特殊的复合材料制备技术,操作简单。

技术特征:

1.一种sibcn复合材料,其特征在于,所述sibcn复合材料由短碳纤维、sibcn粉末和混合助剂复合而成,其中,所述混合助剂包括baco3粉体、al2o3粉体和sio2粉体。

2.如权利要求1所述的sibcn复合材料的制备方法,其特征在于,包括:

3.根据权利要求2所述的sibcn复合材料的制备方法,其特征在于,所述sibcn复合材料中所述碳短纤维的体积分数为5-20%;所述步骤s1中,所述混合助剂中的baco3粉体、al2o3粉体、sio2粉体和所述sibcn粉末的质量比为(4-5):(2-3):(2-3):90。

4.根据权利要求2所述的sibcn复合材料的制备方法,其特征在于,所述步骤s1中,所述干燥的温度为50-70℃。

5.根据权利要求2所述的sibcn复合材料的制备方法,其特征在于,所述步骤s1中,所述sibcn粉末由氮化硼、硅粉和石墨球磨混合而成,所述sibcn粉末中所述氮化硼、所述硅粉和所述石墨的摩尔比为1:(1.9-2.1):(2.8-3.2)。

6.根据权利要求2所述的sibcn复合材料的制备方法,其特征在于,所述步骤s1中,所述短碳纤维的制备方法包括:将碳纤维切短处理后,放入丙酮中,冷凝回流处理,清洗,烘干处理,得到所述短碳纤维。

7.根据权利要求6所述的sibcn复合材料的制备方法,其特征在于,所述冷凝回流处理的温度为70-90℃,时间为10-14h,所述烘干处理的温度为50-70℃。

8.如权利要求2所述的sibcn复合材料的制备方法,其特征在于,所述步骤s1中,所述碳纤维的长度为6-8mm。

9.根据权利要求2所述的sibcn复合材料的制备方法,其特征在于,所述步骤s2中,所述烧结处理的温度为1700-1900℃,压力为55-65mpa,时间为30-60min。

10.根据权利要求2所述的sibcn复合材料的制备方法,其特征在于,所述步骤s2中,所述加压处理的压力为18-22mpa。

技术总结

本发明涉及高温结构陶瓷材料技术领域,具体而言,涉及一种SiBCN复合材料及其制备方法;所述SiBCN复合材料由短碳纤维、SiBCN粉末和混合助剂复合而成,其中,所述混合助剂包括BaCO<subgt;3</subgt;粉体、Al<subgt;2</subgt;O<subgt;3</subgt;粉体和SiO<subgt;2</subgt;粉体。本发明提供的SiBCN复合材料,同时具备较高的韧性和较高的强度;本发明提供的SiBCN复合材料的制备方法,不需要采用特殊的复合材料制备技术,操作简单。

技术研发人员:李达鑫,窦文皓,杨明达,刘倍材,卢荣光,刘策,杨治华,贾德昌,蔡德龙,周玉

受保护的技术使用者:哈尔滨工业大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!