一种用于固体界面摩擦减阻的石墨烯涂层及其方法

本发明涉及摩擦领域,具体地涉及一种用于固体界面摩擦减阻的石墨烯涂层及其方法。

背景技术:

1、摩擦以及由此引发的发热、能量耗散、部件老化等问题常年以来困扰着各行各业及日常的生活。据估算,每年约有1/2到1/3的能量被消耗在了摩擦上,而伴随摩擦而来的磨损现象极大地降低了工件的使用寿命,这在高精密仪器领域尤为严重。因此,减少摩擦一直是摩擦学领域研究的重要方向,研究人员也进行各种研究来实现这一目标。

2、石墨烯作为一种二维碳材料,具有相当优异的力、电、光和热学性能。制备石墨烯的方法有多种,其中化学气相沉积法是目前最为广泛使用的制备方法。化学气相沉积法以碳源气体为基础,在铜、镍等金属表面直接生长制备石墨烯。该方法具有参数可控、生产质量稳定和高效等优点,因此备受青睐。。

3、石墨烯由于具有极强的力学表现、较弱的层间作用力以及较为稳定的化学性能,逐渐成为了探索减阻新方法的备选材料。2010年,lee等人对包括石墨烯、二硫化钼等在内的多种二维材料的摩擦行为进行了测量表征,却发现这些仅有若干层原子厚度的材料拥有极强的减阻能力。此后,有关石墨烯的摩擦行为的研究从未中断。

4、2011年,kim等人对单层石墨烯薄膜进行了研究,发现即使在毫牛级别的载荷作用下,石墨烯薄膜也会出现相当严重的磨损。石墨烯在宏观尺寸下具有较差的耐磨性和明显的边界效应,这对摩擦实验的条件提出了较高的要求。研究中多采用球盘摩擦与探针摩擦等方式进行实验,实际的接触尺度主要在微米量级,所施加的载荷也主要集中在毫牛级别。然而,考虑到工程应用的情况,毫米级别的接触尺寸与较大的接触压力下的摩擦情况也不能忽视,这也正是本发明的主要探索方向。

技术实现思路

1、本发明在于目的在于针对现有技术的不足,使用化学气相沉积法及聚合物辅助转移技术,提供一种用于固体界面摩擦减阻的石墨烯涂层及其方法。

2、本发明采用的具体技术方案如下:

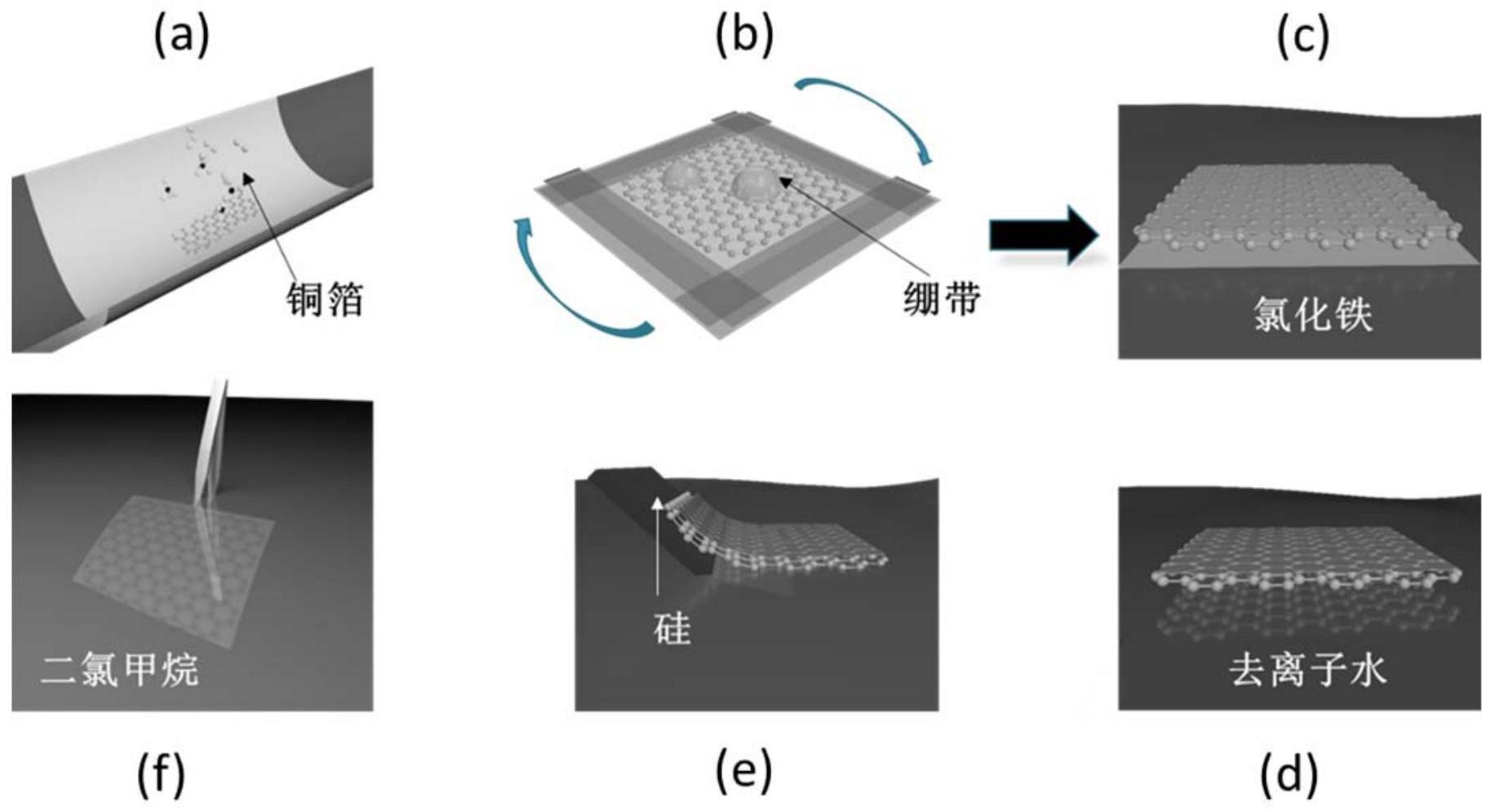

3、第一方面,本发明提供一种用于固体界面摩擦减阻的石墨烯涂层的制备方法,具体步骤如下:

4、s1:采用化学气相沉积法在生长基底上生长石墨烯,其中还原气体为氢气,碳源气体为甲烷,得到石墨烯-生长基底复合材料;

5、s2:将丙烯酸酯作为保护层旋涂于步骤s1中制备得到的石墨烯-生长基底复合材料表面,待固化后采用第一去除剂去除生长基底;采用固体基底与去除生长基底后漂浮在液面的石墨烯贴合,完成转移,得到石墨烯-固体基底层状结构;

6、s3:取出步骤s2中得到的石墨烯-固体基底层状结构,待水分挥发完毕后,采用第二去除剂去除保护层,得到附着在固体基底表面的石墨烯涂层材料。

7、作为优选,上述步骤s2中固体基底为硅片、氮化硅陶瓷片、304不锈钢或石英玻璃,且所述固体基底在使用前利用氧等离子体方法进行表面清洁处理。

8、作为优选,上述生长基底为铜箔;所述第一去除剂为三氯化铁溶液。

9、作为优选,上述第二去除剂为二氯甲烷或丙醇。

10、作为优选,上述生长石墨烯过程通入氢气和甲烷的体积比为10:1;生长时间为30分钟。

11、作为优选,上述固体基底上转移石墨烯后采用在大气环境下加热的方式,使得石墨烯和固体基底紧密结合;所述加热温度范围为120~160℃。

12、作为优选,将步骤s3中得到的附着在固体基底表面的石墨烯涂层材料作为新的固体基底,重复步骤s1~s3,与漂浮在液面的石墨烯的下表面贴合,得到附着在固体基底表面的多层石墨烯涂层材料。

13、第二方面,本发明提供一种根据第一方面所述制备方法得到的石墨烯涂层材料。

14、第三方面,本发明提供一种评估石墨烯涂层材料减阻效果的测试方法,在滑动摩擦测试仪上方固定第一石墨烯涂层材料作为滑动摩擦侧,在滑动摩擦测试仪下方实验台上固定第二石墨烯涂层材料作为固定摩擦侧,进行面面接触式摩擦测试方法;最终计算平均动摩擦系数进行评估;所述第一石墨烯涂层材料和第二石墨烯涂层材料为待评估的同一材质石墨烯涂层材料,且述第一石墨烯涂层材料的面积小于第二石墨烯涂层材料。

15、作为优选,上述面面接触式摩擦测试方法施加的载荷为60克,在电机驱动下以40毫米/分钟的速度滑动15毫米,共计滑动200~300秒。

16、第四方面,本发明提供一种利用第二方面所述石墨烯涂层材料进行减阻的方法,将石墨烯涂层材料附着于待减阻材料的滑动摩擦侧。

17、本发明相对现有技术而言,具有以下增益效果:

18、(1)本发明提供一种制备石墨烯涂层的方法,为了将石墨烯转移至固体基底上同时不破坏石墨烯,采用丙烯酸酯作为保护层;与传统技术中采用聚甲基丙烯酸甲酯(pmma)作为保护层相比,使用丙烯酸酯后,得到的单层石墨烯有较洁净的表面,较少的有机物残留与较少的褶皱,能够降低摩擦系数;这种制备方法得到的减阻材料可应用于各机械构件接触处,可大幅降低其摩擦。

19、(2)本发明提供了一种面面接触式的摩擦测试方法,与现有技术中球盘摩擦与探针摩擦相比,更适用于实际应用中较大面积材料的摩擦系数评估。通过在硅、氮化硅陶瓷、304不锈钢与石英玻璃四种固体材料表面,转移了均匀连续单层石墨烯层,形成了不同固体基底的石墨烯复合材料,并在宏观摩擦测试台上进行了动摩擦系数的测试与对比,观测到有石墨烯涂层的各固体界面动摩擦系数相比于无石墨烯的情况均有不同程度的降低,验证了测试方法的可靠性。

20、(3)本发明提供的制备石墨烯涂层的方法,可通过重复转移得到多层石墨烯涂层材料。对比得到的多层石墨烯涂层材料以及其在滑动摩擦侧和固定摩擦侧进行添加后的减阻效果,得到不同工况下石墨烯在材料表面的最优减阻方式,从而能综合成本、时间等因素选取最适宜的涂层添加方法。

技术特征:

1.一种用于固体界面摩擦减阻的石墨烯涂层的制备方法,其特征在于,具体步骤如下:

2.根据权利要求1所述的用于固体界面摩擦减阻的石墨烯涂层的制备方法,其特征在于,所述步骤s2中固体基底为硅片、氮化硅陶瓷片、304不锈钢或石英玻璃,且所述固体基底在使用前利用氧等离子体方法进行表面清洁处理。

3.根据权利要求1所述的用于固体界面摩擦减阻的石墨烯涂层的制备方法,其特征在于,所述生长基底为铜箔;所述第一去除剂为三氯化铁溶液;所述第二去除剂为二氯甲烷或丙醇。

4.根据权利要求1所述的用于固体界面摩擦减阻的石墨烯涂层的制备方法,其特征在于,所述生长石墨烯过程通入氢气和甲烷的体积比为10:1;生长时间为30分钟。

5.根据权利要求1所述的用于固体界面摩擦减阻的石墨烯涂层的制备方法,其特征在于,所述固体基底上转移石墨烯后采用在大气环境下加热的方式,使得石墨烯和固体基底紧密结合;所述加热温度范围为120~160℃。

6.一种根据权利要求1~5所述制备方法得到的石墨烯涂层材料。

7.根据权利要求1所述的用于固体界面摩擦减阻的石墨烯涂层的制备方法,其特征在于,将步骤s3中得到的附着在固体基底表面的石墨烯涂层材料作为新的固体基底,重复步骤s1~s3,与漂浮在液面的石墨烯的下表面贴合,得到附着在固体基底表面的多层石墨烯涂层材料。

8.一种评估权利要求6所述石墨烯涂层材料减阻效果的方法,其特征在于,在滑动摩擦测试仪上方固定第一石墨烯涂层材料作为滑动摩擦侧,在滑动摩擦测试仪下方实验台上固定第二石墨烯涂层材料作为固定摩擦侧,进行面面接触式摩擦测试方法;最终计算平均动摩擦系数进行评估;所述第一石墨烯涂层材料的面积小于第二石墨烯涂层材料。

9.根据权利要求8所述的方法,其特征在于,所述面面接触式摩擦测试方法施加的载荷为60克,在电机驱动下以40毫米/分钟的速度滑动15毫米,共计滑动200~300秒。

10.一种利用权利要求6所述石墨烯涂层材料进行减阻的方法,其特征在于,将所述石墨烯涂层材料附着于待减阻材料的滑动摩擦侧。

技术总结

本发明公开了一种用于固体界面摩擦减阻的石墨烯涂层及其方法,涉及摩擦领域。采用化学气相沉积法在生长基底上生长石墨烯,得到石墨烯‑生长基底复合材料;将丙烯酸酯作为保护层旋涂于该材料表面,固化后去除生长基底,采用固体基底与去除生长基底后漂浮在液面的石墨烯贴合,完成转移得到石墨烯‑固体基底层状结构;去除保护层,最终得到石墨烯涂层材料。将制得的样品固定在滑动摩擦测试仪上下方分别作为滑动摩擦侧和固定摩擦侧,进行面面接触式摩擦测试方法,最终计算平均动摩擦系数进行评估,对比得到减阻效果最为明显的涂层工艺。

技术研发人员:赵沛,杨祺,任钱诚

受保护的技术使用者:浙江大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!