一种再生粗骨料批量强化方法及基于其的路缘石制备方法与流程

本发明属于建筑材料,具体涉及一种再生粗骨料批量强化方法及基于其的路缘石制备方法。

背景技术:

1、公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

2、目前对建筑垃圾的处理办法一般为直接填埋和露天堆放,占用大量土地且带来严重的生态环境污染。另一方面,随着基础设施建设的蓬勃发展,砂石等自然资源需求量也不断增加,工程建设的高速发展与天然骨料短缺矛盾逐渐尖锐,实现混凝土材料广泛应用与生态环境之间的协调发展已经成为当前一大课题。建筑垃圾中混凝土、砖块、砂浆块等主要成分为无机材料,这些材料具有较强的耐碱性、水稳定性、化学稳定性和抗腐蚀等特点,难以降解,因此建筑垃圾回收利用作为再生骨料,具有替代自然砂石的潜力。由于建筑垃圾再生骨料表面裹附薄弱砂浆、具有众多微细裂纹和孔隙,使得其基本的物理性质与强度劣于天然矿物骨料,如再生骨料具有更低的密度,较高的吸水率、压碎值,因此需要对建筑垃圾再生骨料,特别是粗骨料进行性能强化。

3、针对再生骨料性能强化方法包括物理法、化学法和生物法,已取得了部分成果,但目前的研究结论中缺少低成本、批量化的性能强化方式来支撑对建筑垃圾再生骨料的资源化利用,没有形成标准化的性能提升技术,导致再生骨料强化成本高、环境效益差,难以大规模推广应用。另外,对于不同应用场景,对再生粗骨料的性能要求也不相同,需要针对再生粗骨料的应用场景,针对性选择强化方法。

技术实现思路

1、针对现有技术中存在的不足,本发明的目的是提供一种再生粗骨料批量强化方法及基于其的路缘石制备方法。通过多种强化方法相结合的复合强化方法,提高建筑垃圾再生粗骨料的物理性能,进而增强用于其生产的路缘石的力学性能和耐久性能,节约材料成本,进而可以有效解决现有建筑垃圾再生骨料强化方法成本高昂、难以大规模生产应用的问题。

2、为了实现上述目的,本发明的技术方案为:

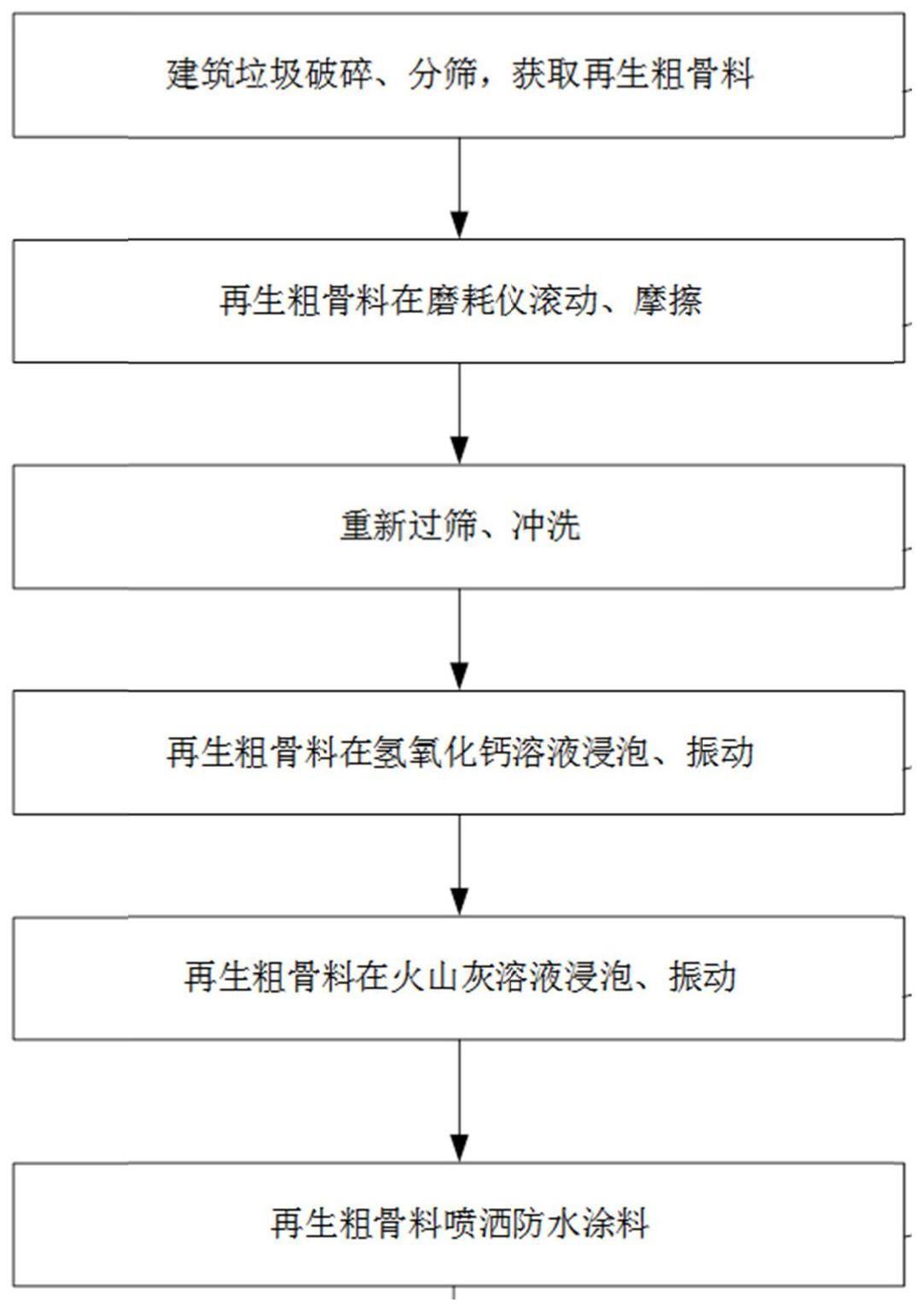

3、第一方面,一种再生粗骨料批量强化方法,包括如下步骤:

4、(1)将水泥混凝土建筑垃圾破碎、分筛,获取再生粗骨料原料;

5、(2)将再生粗骨料原料进行磨耗,将磨耗后获得的再生粗骨料颗粒过筛,保留筛中颗粒并水洗;

6、(3)将再生粗骨料颗粒浸入氢氧化钙溶液中,同时向溶液中均匀通入二氧化碳气体,获得经过碳化反应的再生粗骨料颗粒;

7、(4)将经过碳化反应的再生粗骨料颗粒均匀浸入火山灰浆液池,再干燥,获得预处理后的再生粗骨料颗粒;

8、(5)将预处理后的再生粗骨料颗粒喷洒防水涂料,再干燥,获得复合强化的再生粗骨料。

9、其中,步骤(1)中,通过多次破碎,将混凝土建筑垃圾破碎至5mm~20mm粒径范围以内;

10、步骤(2)中,将再生粗骨料原料按照磨耗仪规格置于磨耗试验机中磨耗,将磨耗后的再生粗骨料颗粒过4.75mm粒径的方孔筛,保留筛中的5mm~20mm粒径颗粒;

11、步骤(3)中,氢氧化钙溶液的浓度为10~20g/l,二氧化碳的通气速率为1~1.5l/h,再生粗骨料颗粒浸泡时间为24h;

12、步骤(4)中,火山灰溶液由水泥和硅灰按照重量比为8:2的与水复配而成,火山灰溶液的浓度为10~20g/l,经过碳化反应的再生粗骨料颗粒的浸泡时间为3~6h;

13、步骤(5)中,防水涂料为纯丙烯酸聚合物乳液,喷洒用量为预处理后的再生粗骨料颗粒质量的3~6%。

14、第二方面,一种复合强化的再生粗骨料,由上述的再生粗骨料批量强化方法制备而得。

15、第三方面,一种基于上述复合强化的再生粗骨料的路缘石,包括复合强化的再生粗骨料1100~1300份、水泥300~400份、粉煤灰40~80份、砂600~750份、减水剂20~80份;

16、其中,砂为机制砂和细砂的混合物,其中机制砂和细砂的质量比为8:2,再生粗骨料粒径为5~20mm,水泥为标号p·o42.5及以上等级的普通硅酸盐水泥,粉煤灰为ⅱ级以上等级的粉煤灰。

17、第四方面,基于上述复合强化的再生粗骨料的路缘石的制备方法。

18、具体步骤为:

19、(1)按上述的再生粗骨料批量强化方法制备复合强化的再生粗骨料;

20、(2)将水泥、粉煤灰、水和减水剂搅拌,制成水泥净浆;

21、(3)加入复合强化的再生粗骨料搅拌,使水泥浆和再生骨料充分混合;

22、(4)加入砂,充分搅拌;

23、(5)将搅拌完成的混合料倒入刷好脱模剂的模具中,在振动台上振捣密实,室温静置24h后对所得混凝土路缘石进行脱模,脱模后的混凝土路缘石进行自然洒水保湿养护,且混凝土表面保持湿润。

24、其中,砂为级配良好且细度模数2.3~2.7的机制砂和细砂的混合物,其中机制砂和细砂的质量比为8:2,再生粗骨料粒径为5~20mm,水泥为标号p·o42.5及以上等级的普通硅酸盐水泥,粉煤灰为ⅱ级以上等级的粉煤灰。

25、本发明的有益效果为:

26、1.本发明通过滚动磨耗,有效去除建筑垃圾再生粗骨料的尖端棱角和裹附薄弱砂浆;通过二氧化碳碳化反应、火山灰浆液强化和防水涂料喷撒多种方式,填补内部裂隙,封堵吸水孔隙,起到多种效应协同强化效果。

27、2.本发明所提供的再生粗骨料批量强化方法所用的机械设备均为常见设备,能够进行自动化生产,可以实现建筑垃圾再生粗骨料的批量化强化生产。

28、3.本发明采用建筑垃圾粗骨料作为原材料制作路缘石,实现了建筑垃圾的资源化利用,且生产的路缘石工作性能优异。

技术特征:

1.一种再生粗骨料批量强化方法,其特征在于,包括步骤:

2.如权利要求1所述的再生粗骨料批量强化方法,其特征在于,步骤(1)中,通过多次破碎,将混凝土建筑垃圾破碎至5mm~20mm粒径范围以内。

3.如权利要求1所述的再生粗骨料批量强化方法,其特征在于,步骤(2)中,将再生粗骨料原料按照磨耗仪规格置于磨耗试验机中磨耗,将磨耗后的再生粗骨料颗粒过4.75mm粒径的方孔筛,保留筛中的5mm~20mm粒径颗粒。

4.如权利要求1所述的再生粗骨料批量强化方法,其特征在于,步骤(3)中,氢氧化钙溶液的浓度为10~20g/l,二氧化碳的通气速率为1~1.5l/h,再生粗骨料颗粒浸泡时间为24h;

5.如权利要求1所述的再生粗骨料批量强化方法,其特征在于,步骤(4)中,火山灰溶液的浓度为15g/l,浸泡时间为4h。

6.如权利要求1所述的再生粗骨料批量强化方法,其特征在于,步骤(5)中,防水涂料为纯丙烯酸聚合物乳液,喷洒用量为预处理后的再生粗骨料颗粒质量的3~6%。

7.一种复合强化的再生粗骨料,特征在于,其由如权利要求1-6任一项所述的再生粗骨料批量强化方法制备而得。

8.一种基于权利要求7所述的复合强化的再生粗骨料的路缘石,其特征在于,包括复合强化的再生粗骨料1100~1300份、水泥300~400份、粉煤灰40~80份、砂600~750份、减水剂20~80份。

9.如权利要求8所述的路缘石,其特征在于,砂为机制砂和细砂的混合物,其中机制砂和细砂的质量比为8:2,再生粗骨料粒径为5~20mm。

10.如权利要求8或9所述的路缘石的制备方法,其特征在于,具体步骤为:

技术总结

本发明涉及一种再生粗骨料批量强化方法及基于其的路缘石制备方法,属于建筑材料技术领域。本发明通过滚动磨耗,有效去除建筑垃圾再生粗骨料的尖端棱角和裹附薄弱砂浆;通过二氧化碳碳化反应、火山灰浆液强化和防水涂料喷撒多种方式,填补内部裂隙,封堵吸水孔隙,起到多种效应协同强化效果。以复合强化的再生粗骨料为原料生产的路缘石,性能优异,实现了建筑垃圾的资源化利用。

技术研发人员:陈明辉,陈义国,岳红亚,严钶,徐润,包春波,张常勇,王磊,齐仕杰,吴鹏,刘庆春

受保护的技术使用者:山东省交通规划设计院集团有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!