一种Al3BC陶瓷材料及其制备方法和应用

本发明属于陶瓷材料领域,特别涉及一种al3bc陶瓷材料及其制备方法和应用。

背景技术:

1、al3bc为1985年在b4c/al复合材料中被首次发现的一种金属间化合物,其具有较高的硬度、弹性模量及压缩强度,因此被应用于铝基复合材料的增强颗粒,并取得了优异的强化效果。然而,由于al3bc制备上的困难,目前报道的相关文献及公开的发明专利均为低体积分数al3bc颗粒增强铝基复合材料,尚未见al3bc陶瓷材料及其制备方法的相关报道。

2、al3bc陶瓷具有较高的硬度、弹性模量及压缩强度,是一种重要的结构材料,有望应用于防弹陶瓷等领域。同时,al3bc是一种具有发展潜力的半导体材料,有望在热电领域取得应用。然而,目前并未有al3bc陶瓷材料及制备方法的公开。基于此技术背景,本发明专利公开了一种al3bc陶瓷材料及其制备方法。

技术实现思路

1、本发明提供一种al3bc陶瓷材料,同时提供一种工艺简便、适合工业化生产的al3bc陶瓷材料的制备方法及其应用。

2、根据本发明的一方面,提供一种al3bc陶瓷材料。其特征在于,基于100wt%的所述al3bc陶瓷材料中,al3bc为主要相,还含有al或b4c的一种或两种,其中al3bc含量为90wt%~98wt%,b4c含量为0wt%~1.5wt%,al含量2wt%~10wt%。

3、可选地,所述al3bc陶瓷材料中的al3bc由al、硼质体及碳质体在热压烧结过程中原位反应合成。

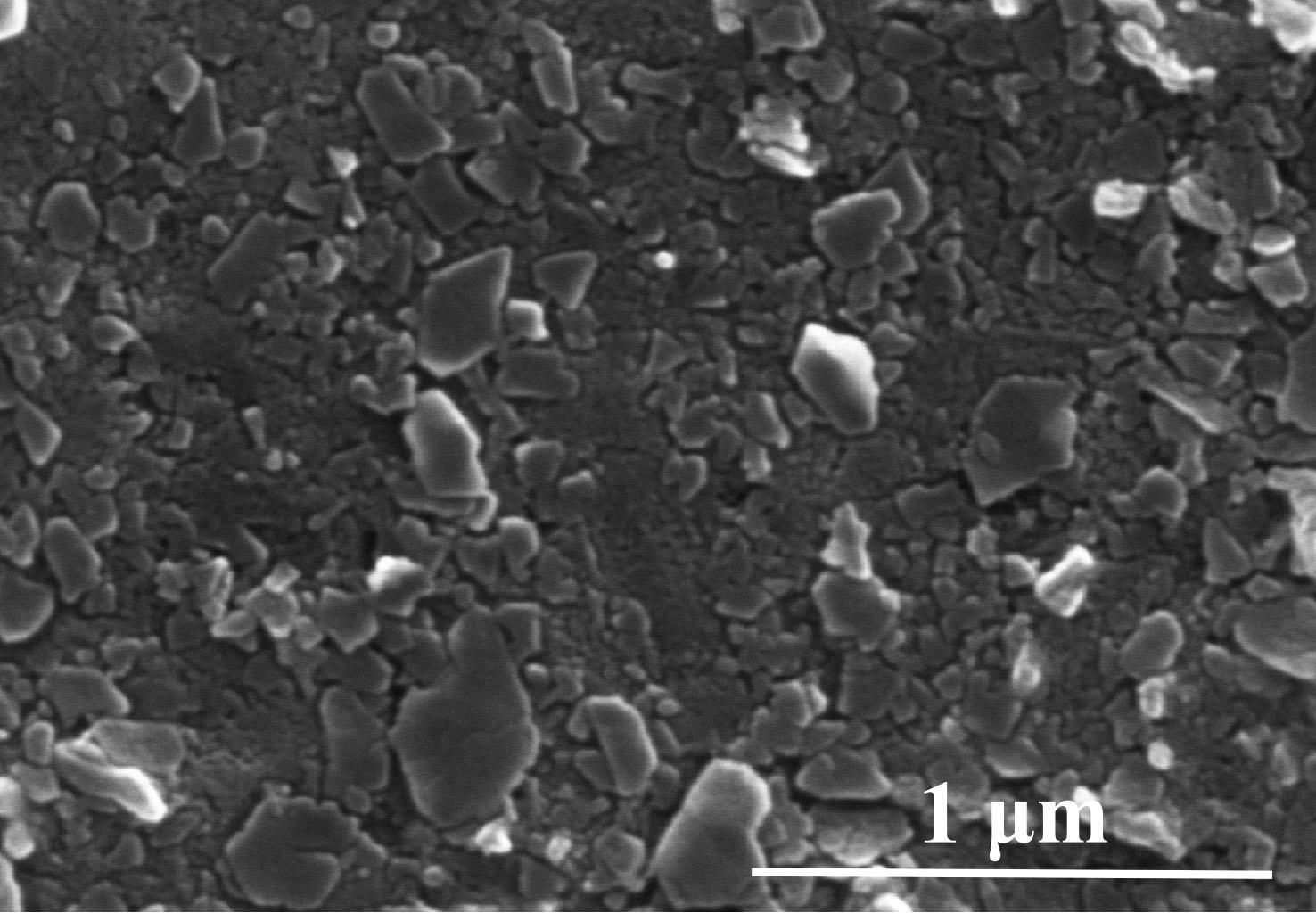

4、可选地,al3bc晶粒平均尺寸<1μm。

5、根据本发明的另一方面,提供一种al3bc陶瓷材料的制备方法,所述制备方法包括以下步骤:

6、(1)将原材料粉末混合均匀,所述原材料包括铝粉、硼质体粉末及碳质体粉末;

7、(2)将上述混合均匀的原材料粉末加入球磨机中,以去离子水或酒精作为球磨介质,进行湿磨处理;

8、(3)将湿磨处理的粉末放入干燥箱进行干燥,将干燥后的粉末进行研磨、筛分;

9、(4)将筛分后的粉末放入热压模具中,进行三段式热压烧结,得到al3bc陶瓷。

10、可选地,所述硼质体粉末包括b4c、硼粉的一种或两种,所述碳质体粉末包括石墨粉、炭黑的一种或两种。

11、可选地,基于100wt%的原料,硼质体粉末的含量为9.0wt%~13.5wt%,碳质体粉末的含量为7.9wt%~11.7wt%,其余为铝粉。

12、可选地,硼质体粉末平均粒径<5µm,碳质体粉末平均粒径<5µm,铝粉平均粒径<20µm。

13、可选地,所述步骤(2)中球磨机转速为200~400r/min,球磨时间为16~32h。

14、可选地,所述步骤(3)中筛分得到的粉末粒度<50µm。

15、可选地,所述步骤(4)中三段式热压烧结包括:第一段热压烧结温度为550~650℃,烧结时间为1~2h,烧结压力为40~100mpa;第二段热压烧结温度为700~800℃,烧结时间为2~5h,烧结压力为30~60mpa;第三段热压烧结温度为900~1000℃,烧结时间为1~3h,烧结压力为30~60mpa。

16、本发明同时提供一种al3bc陶瓷材料的应用,所述al3bc陶瓷材料应用于防弹陶瓷领域。

17、相对于现有技术成果,本发明有以下有益效果。

18、本发明所述al3bc陶瓷材料中al3bc含量为90wt%~98wt%,b4c含量为0wt%~1.5wt%,al含量2wt%~10wt%,al相在陶瓷材料中起到烧结助剂的作用,有利于填充孔隙,提高al3bc陶瓷的致密度,同时起到粘结剂的作用,提高al3bc陶瓷的结合强度及塑韧性,b4c可进一步提高陶瓷材料强度及硬度。

19、本发明所述al3bc陶瓷材料中al3bc颗粒由al、硼质体及碳质体间的原位反应合成,al3bc晶粒形貌、含量、尺寸等微观组织可调控是其优势,另外,al3bc陶瓷颗粒原位反应合成温度较低,相较于传统陶瓷材料烧结温度大大降低,降低能源消耗的同时,保证al3bc陶瓷晶粒间的纯净,避免晶粒间存在氧化物杂质,同时,原位自生al3bc晶粒间原子结合,结合强度高,有利于提高其强度,al3bc晶粒平均尺寸<1μm,晶粒细小,有利于提高陶瓷材料强度及塑性。

20、根据本发明所述al3bc陶瓷的制备方法,所述硼质体粉末包括b4c、硼粉中的一种或两种,所述碳质体粉末包括石墨粉、炭黑的一种或两种,原材料选择性较广,原材料的种类对al3bc陶瓷微观组织具有调控作用。

21、根据本发明所述al3bc陶瓷的制备方法,所述硼质体粉末平均粒径<5µm,碳质体粉末平均粒径<5µm,铝粉平均粒径<20µm,较小的粉末尺寸,有利于降低al3bc合成反应激活能,促进al3bc原位合成。

22、根据本发明所述al3bc陶瓷的制备方法,所述步骤(2)中的球磨结束后,原材料粉末间实现部分合金化,降低原材料粉末间的距离,提高原材料粉末能量,促进原材料粉末发生原位反应,最终合成al3bc,湿磨处理可以保证降低原位反应激活能的同时,保证原材料粉末的分散性。

23、根据本发明所述al3bc陶瓷的制备方法,所述步骤(3)中筛分后的的粉末粒度<50µm,较小的粉末粒度有利于烧结过程中实现陶瓷材料的致密化。

24、根据本发明所述al3bc陶瓷的制备方法,所述步骤(4)中采用三段式热压烧结,三段式热压烧结工艺有益于提高al3bc陶瓷的致密度及al3bc的合成反应程度,获得更高强度的al3bc陶瓷,第一段热压烧结温度低于al3bc的合成反应温度,此时铝基体含量较高,有利于实现粉末的连接及致密化,第二段热压烧结,为al3bc原位合成阶段,较低的反应温度保证al3bc晶粒尺寸不致过度长大,第三段热压烧结则是提高烧结温度,进一步促进陶瓷材料的致密化。

25、本发明提供的al3bc陶瓷材料具有高硬度、高弹性模量、高强度及高抗冲击等性能优势,可应用于防弹陶瓷领域,具有较优异的防弹能力。

技术特征:

1.一种al3bc陶瓷材料,其特征在于,基于100wt%的所述al3bc陶瓷材料中,al3bc含量为90wt%~98wt%,b4c含量为0wt%~1.5wt%,al含量2wt%~10wt%。

2.根据权利要求1所述的一种al3bc陶瓷材料,其特征在于,所述al3bc陶瓷材料中的al3bc由al、硼质体及碳质体在热压烧结过程中原位反应合成。

3.根据权利要求1所述的一种al3bc陶瓷材料,其特征在于,所述al3bc陶瓷材料中al3bc晶粒平均尺寸<1μm。

4.一种根据权利要求1所述的al3bc陶瓷材料的制备方法,其特征在于,所述制备方法包括以下步骤:

5.根据权利要求4所述的一种al3bc陶瓷材料的制备方法,其特征在于,所述硼质体粉末包括b4c、硼粉的一种或两种,所述碳质体粉末包括石墨粉、炭黑的一种或两种。

6.根据权利要求4或权利要求5所述的一种al3bc陶瓷材料的制备方法,其特征在于,基于100wt%的原料,硼质体粉末的含量为9.0wt%~13.5wt%,碳质体粉末的含量为7.9wt%~11.7wt%,其余为铝粉。

7.根据权利要求4所述的一种al3bc陶瓷材料的制备方法,其特征在于,硼质体粉末平均粒径<5µm,碳质体粉末平均粒径<5µm,铝粉平均粒径<20µm。

8.根据权利要求4所述的一种al3bc陶瓷材料的制备方法,其特征在于,所述步骤(2)中球磨机转速为200~400r/min,球磨时间为16~32h。

9.根据权利要求4所述的一种al3bc陶瓷材料的制备方法,其特征在于,所述步骤(4)中三段式热压烧结包括:第一段热压烧结温度为550~650℃,烧结时间为1~2h,烧结压力为40~100mpa;第二段热压烧结温度为700~800℃,烧结时间为2~5h,烧结压力为30~60mpa;第三段热压烧结温度为900~1000℃,烧结时间为1~3h,烧结压力为30~60mpa。

10.一种根据权利要求1所述的al3bc陶瓷材料的应用,其特征在于,所述al3bc陶瓷材料应用于防弹陶瓷领域。

技术总结

本发明属于陶瓷材料领域,特别涉及一种Al<subgt;3</subgt;BC陶瓷材料及其制备方法和应用。本发明提供一种Al<subgt;3</subgt;BC陶瓷材料,其特征在于,基于100wt%的所述Al<subgt;3</subgt;BC陶瓷材料中,Al<subgt;3</subgt;BC含量为90wt%~98wt%,B<subgt;4</subgt;C含量为0wt%~1.5wt%,Al含量2wt%~10wt%。本发明同时提供了一种Al<subgt;3</subgt;BC陶瓷材料的制备方法:将原材料粉末混合均匀,所述原材料包括铝粉、硼质体粉末及碳质体粉末;将上述混合均匀的原材料粉末加入球磨机中,以去离子水或酒精作为球磨介质,进行湿磨处理;将湿磨处理的粉末放入干燥箱进行干燥,将干燥后的粉末进行研磨、筛分;将筛分后的粉末放入热压模具中,进行三段式热压烧结,得到Al<subgt;3</subgt;BC陶瓷。Al<subgt;3</subgt;BC陶瓷材料可应用于防弹陶瓷领域。

技术研发人员:马霞,赵永峰

受保护的技术使用者:山东理工大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!