一种高性能炮泥及其制备方法与流程

本发明涉及耐火材料,尤其涉及一种高性能炮泥及其制备方法。

背景技术:

1、湛江5050m3高炉是国际先进的特大型高炉,高炉设计一代炉龄22年,投产以来各项技术经济指标在同类型高炉中居于前列;炮泥质量对高炉稳定顺行生产及高炉长寿有重要的意义,相对于高炉22年的全寿命周期维护,高风量、高富氧、高顶压、高煤比对炮泥要求也是越来越苛刻。湛江钢铁高炉炉缸侧壁温度的安全管理标准是<250℃,而二高炉炉缸侧壁温度最高已达到309℃,并且长期有波动现象;铁口区域的耐材在几次波动期间也产生了较大的侵蚀,炉缸耐材的侵蚀是永久性的,不可再生、不可修复,优良的炮泥不仅减缓耐材的侵蚀速度,有利于高炉长寿,而且对高炉的高效经济、稳定顺行非常重要。

2、湛江钢铁高炉的炉料结构及操业思路与宝山基地高炉有一定的差异,对炮泥要求也更为严苛。随着高炉冶炼强度的提高和炉龄的增长,对炮泥的性能要求越来越高,迫切需要展开高性能炮泥的研究工作。根据高性能炮泥的特性,对炉前作业管理进行优化,制定出匹配的操作方法,满足湛江钢铁高炉的多工况、全生命周期的高性能炮泥的需求。

3、随着炼铁工艺技术的进步,炼铁重要设备高炉向长寿命、强化冶炼和大型化方向发展,作为出铁口使用的耐火材料――炮泥在材质与质量方面不断地改进和提高,已从单纯的消耗性耐火材料转向功能性耐火材料。随着耐火材料制备技术的进步和新型生产设备的出现,炮泥生产原料的理化性能得以提升,通过对炮泥的生产工艺及其性能进行系统的改进和完善,以及复合碳素材料和新型添加剂的引进,使生产的高质量炮泥,充分满足了现代化大型高炉的生产需要成为可能。高性能炮泥应该具有以下性能:

4、1)具有良好的粘合性。

5、2)良好的烧结性。

6、3)具有良好的耐冲刷、耐侵蚀性能,高炉在稳定生产状态下(日产量11800t,煤比175kg/t),铁口深度≥4.0m,出铁时间:>140min;铁口侧壁温度稳定(≤250℃)

技术实现思路

1、本发明的目的是克服上述现有技术的缺点,提供一种综合性能优良的高性能炮泥,以及制备该炮泥的方法。

2、本发明是通过以下技术方案来实现的:

3、一种高性能炮泥,包括如下以重量份计的组分:

4、维罗白泥10-15份,氮化硅铁10-20份,碳化硅细粉12-20份,棕刚玉粉10-15份,复合碳素材料8-15份,含钛组合物10-20份,粘结剂10-15份,氧化铝微粉2-8份,硅微粉2-5份,复合增塑剂0.2-2份,含硼添加物0.5-4份。

5、进一步地,所述含钛组合物由包括金属ti、氮化物和催化剂组分的原料制备而成,含钛组合物可与炮泥中的物质进一步反应生成tin、tic和ti(c,n)。

6、进一步地,所述氮化物为氮气,所述催化剂为三聚氰胺,所述含钛组合物的制备方法为:将金属ti粉和催化剂置于球磨机中,在流动氮气氛和高温条件下球磨反应一定时间后,过筛后得到粒径为2000目以上的含钛组合物粉体。

7、进一步地,所述复合碳素材料包括焦炭和碳纤维粉末,焦炭与碳纤维粉末的重量比为(2-4):1。焦炭比表面积大、热稳定性高、抗侵蚀性强,碳纤维粉末一般由回收的碳纤维加工得到,其长度在100μm以下,但其保留了碳纤维的众多优良性能,并且形状细小、表面纯净、比表面积大,易于被润湿和分散,用于炮泥中可增强强度,提高热稳定性,降低收缩率。

8、进一步地,所述粘结剂为改质沥青、热塑性酚醛树脂粉和热固性酚醛树脂液体的组合物,改质沥青、热塑性酚醛树脂粉和热固性酚醛树脂液体的重量比为1:(0.5-1.5):(0.5-1.5)。所述改质沥青的软化点为180℃。

9、氮化硅铁(si3n4-fe)添加至本申请的炮泥原料中,发生氮化硅与fe、c之间的反应,其结果是在基质部分形成sic和aln结合,强化了基质的结合强度;同时伴随这些反应,产生n2、co等气体,这些气体的产生加速了有机结合剂挥发份的散出,使炮泥组织更加致密,起到防止熔渣侵入、减少与铁水接触摩擦的作用。

10、进一步地,所述氧化铝微粉以光散射法测得的粒径为:d50为2.5-3μm,d75为4-5μm,d90为6-7μm。所述棕刚玉粉的平均粒径为4-5μm,所述碳化硅细粉的平均粒径为1-4μm。氮化硅铁的粒径为1-3μm和200目这两种。

11、进一步地,所述复合增塑剂为绢云母、羧甲基纤维素和烷基苯磺酸钠的组合物,绢云母、羧甲基纤维素和烷基苯磺酸钠的重量比为1:(0.2-0.5):(0.1-0.4)。

12、进一步地,所述含硼添加物为氧化硼、氮化硼、硼化硅、硼酸和硼砂中的一种或几种的组合。

13、进一步地,包括如下以重量份计的组分:维罗白泥10份,碳化硅细粉20份,氮化硅铁15份,棕刚玉粉10份,含钛组合物12份,改质沥青5份,热塑性酚醛树脂粉3份,液体热固性酚醛树脂4份,氧化铝微粉5份,硅微粉3份,焦炭7份,碳纤维粉末3份,复合增塑剂0.3份,含硼添加物2份。氮化硅铁、氧化铝微粉、硅微粉和含硼添加物均为200目以上的微粉。

14、一种上述高性能炮泥的制备方法,包括如下步骤:

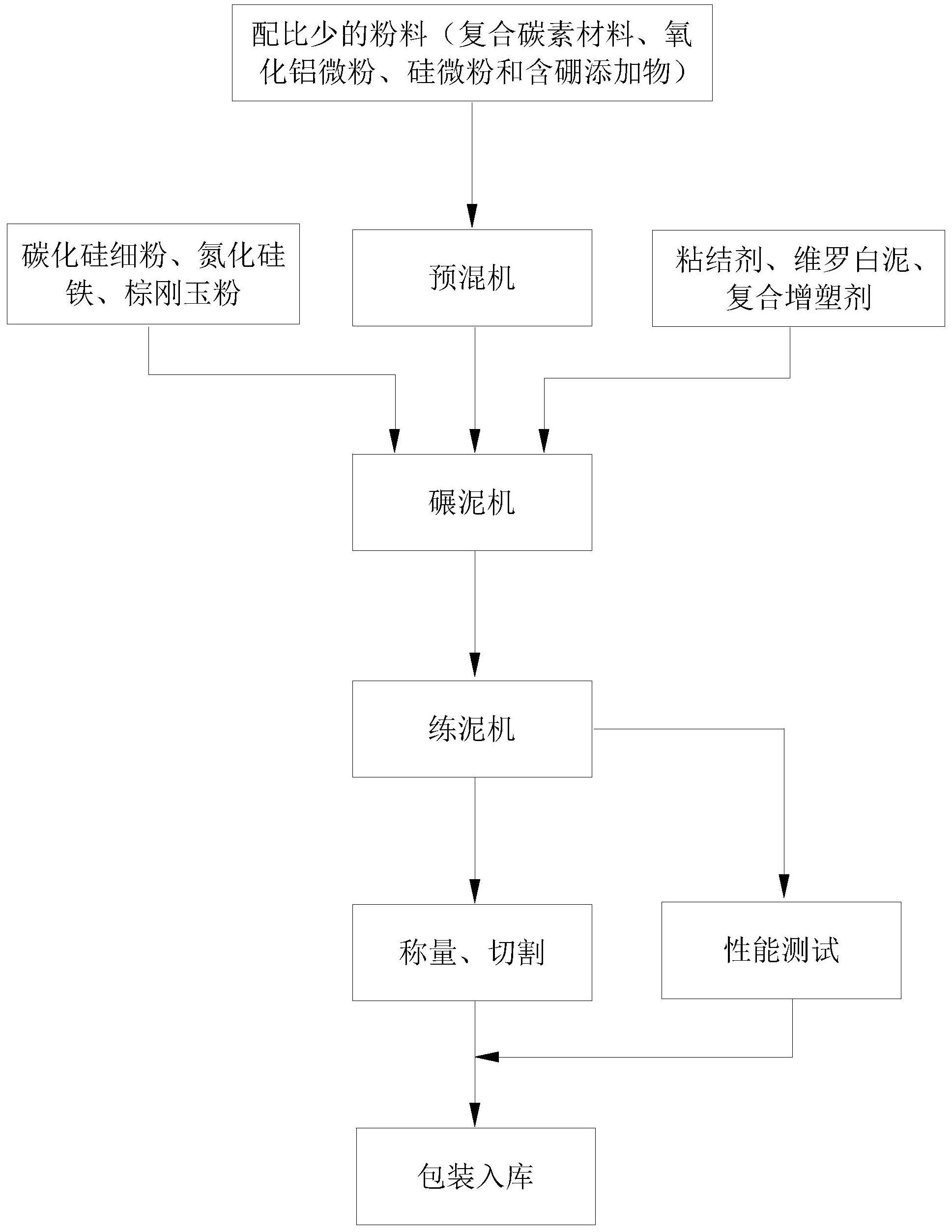

15、s1、预混:将配比较少的粉料(复合碳素材料、氧化铝微粉、硅微粉和含硼添加物)按配比计量后投入预混机中混合均匀后得到预混料;

16、s2、将配方量的碳化硅细粉、氮化硅铁和棕刚玉粉投入碾泥机中混合均匀,再称取配方量的预混料加入碾泥机中混合均匀,最后加入粘结剂、维罗白泥、复合增塑剂和其它原料后混合均匀得到炮泥混合料;

17、s3、将炮泥混合料投入练泥机中练泥,练泥过程中不断进行性能测试,直至符合要求后进行挤出、称量和切割操作。

18、本发明的高性能炮泥以维罗白泥、棕刚玉、氮化硅铁、氧化铝微粉、硅微粉等组分为基本骨料,以碳化硅细粉、含硼添加物、复合增塑剂等为功能外加剂,辅以粘结剂,可得到可塑性良好的炮泥,含硼添加物可提高炮泥的耐压强度,改善其收缩性能,复合增塑剂可提高炮泥的黏结性,通过预处理得到特殊结构的含钛组合物,将其加入炮泥中在提高抗侵蚀性、延长炉缸寿命的基础上可进一步提高炮泥的耐高温性能,加强对高炉的保护作用,同时通过对结合剂中改质沥青软化点的控制,固体和液体状态、热塑性和热固性酚醛树脂的相互调配,对氮化硅铁、碳化硅、氧化铝微粉、硅微粉、棕刚玉粉等组分粒径和用量的控制,多种组分协同作用得到综合性能优良的炮泥,表现在炮泥本身良好的物理性能和炮泥在高炉的使用性能上。

19、本发明高性能炮泥的制备方法可以使炮泥中各组分均匀混合,使各组分充分发挥其作用,进一步保证炮泥的质量稳定,有利于炮泥的推广应用。

技术特征:

1.一种高性能炮泥,其特征在于,包括如下以重量份计的组分:

2.根据权利要求1所述的一种高性能炮泥,其特征在于,所述含钛组合物由包括金属ti、氮化物和催化剂组分的原料制备而成,含钛组合物可与炮泥中的物质进一步反应生成tin、tic和ti(c,n)。

3.根据权利要求2所述的一种高性能炮泥,其特征在于,所述氮化物为氮气,所述催化剂为三聚氰胺,所述含钛组合物的制备方法为:将金属ti粉和催化剂置于球磨机中,在流动氮气氛和高温条件下球磨反应一定时间后,过筛后得到粒径为2000目以上的含钛组合物粉体。

4.根据权利要求1所述的一种高性能炮泥,其特征在于,所述复合碳素材料包括焦炭和碳纤维粉末,焦炭与碳纤维粉末的重量比为(2-4):1。

5.根据权利要求1所述的一种高性能炮泥,其特征在于,所述粘结剂为改质沥青、热塑性酚醛树脂粉和热固性酚醛树脂液体的组合物,改质沥青、热塑性酚醛树脂粉和热固性酚醛树脂液体的重量比为1:(0.5-1.5):(0.5-1.5),所述改质沥青的软化点为180℃。

6.根据权利要求1所述的一种高性能炮泥,其特征在于,所述氧化铝微粉的粒径为:d50为2.5-3μm,d75为4-5μm,d90为6-7μm;棕刚玉粉的平均粒径为4-5μm,所述碳化硅细粉的平均粒径为1-4μm,氮化硅铁的粒径为1-3μm和200目。

7.根据权利要求1所述的一种高性能炮泥,其特征在于,所述复合增塑剂为绢云母、羧甲基纤维素和烷基苯磺酸钠的组合物,绢云母、羧甲基纤维素和烷基苯磺酸钠的重量比为1:(0.2-0.5):(0.1-0.4)。

8.根据权利要求1所述的一种高性能炮泥,其特征在于,所述含硼添加物为氧化硼、氮化硼、碳化硼、硼化硅、硼酸和硼砂中的一种或几种的组合。

9.根据权利要求1所述的一种高性能炮泥,其特征在于,包括如下以重量份计的组分:维罗白泥10份,碳化硅细粉20份,氮化硅铁15份,棕刚玉粉10份,含钛组合物12份,改质沥青5份,热塑性酚醛树脂粉3份,液体热固性酚醛树脂4份,氧化铝微粉5份,硅微粉3份,焦炭7份,碳纤维粉末3份,复合增塑剂0.3份,含硼添加物2份。

10.一种如权利要求1至9任一项所述的高性能炮泥的制备方法,其特征在于,包括如下步骤:

技术总结

一种高性能炮泥及其制备方法,包括如下以重量份计的组分:维罗白泥10‑15份,氮化硅铁10‑20份,碳化硅细粉12‑20份,棕刚玉粉10‑15份,复合碳素材料8‑15份,粘结剂10‑15份,氧化铝微粉2‑8份,硅微粉2‑5份,复合增塑剂0.2‑2份,含硼添加物0.5‑4份,钛组合物10‑20份,复合碳素材料包括焦炭和碳纤维粉末,粘结剂为改质沥青、热塑性酚醛树脂粉和热固性酚醛树脂液体的组合物,复合增塑剂为绢云母、羧甲基纤维素和烷基苯磺酸钠的组合物。本发明通过多种组分间的协同作用,对结合剂中改质沥青软化点的控制,对多种细粉粒径和用量的控制,得到物理性能和使用性能优良的炮泥。

技术研发人员:张凌恺,张治国,李日贵,贾海宁

受保护的技术使用者:广东悦江节能技术有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!