烧结体和烧结体的制造方法与流程

本实施方式涉及一种具有提升的等离子体耐蚀刻性的烧结体以及包括其的等离子体处理装置的部件。

背景技术:

1、在等离子体处理装置中,上电极和下电极布置在腔室内部,半导体晶片、玻璃基板等安放在下电极上,通过在两个电极之间施加电力来进行动作。利用上电极和下电极之间的电场来被加速的电子、从电极释放或被加热的电子与处理气体的分子电离碰撞,从而产生处理气体的等离子体。在所述等离子体中,诸如自由基或离子等活性种能够在蚀刻对象表面上实现所期望的微细加工,例如可以进行蚀刻加工。

2、微细电子器件等的制造设计逐渐微细化,尤其,对等离子体蚀刻要求更高的尺寸精度,并且使用显著高的功率。在这样的等离子体处理装置中内置有受等离子体影响的聚焦环(focus ring)。

3、当等离子体功率增大时,可带来形成驻波的波长效应和电场集中在电极表面中心部的集肤效应等。由此,等离子体分布通常在蚀刻对象的中心部达到最高且在边缘部位达到最低,导致基板上的等离子体分布的不均匀性可能变得严重,并且微细电子器件的品质可能降低。

4、通过在蚀刻对象外围安放蚀刻对象的聚焦环,可以影响外围的电场分布,且可以在一定程度上缓解等离子体分布的不均匀性。然而,与等离子体处理时间相比,聚焦环的蚀刻率较高,并且等离子体分布可能会因蚀刻而受到影响。需要一种能够提高这样的聚焦环的耐蚀刻性和更换周期并实现工艺效率化的改进方案。

5、作为相关的现有技术,有韩国授权特许第10-2262340号披露的“碳化硼材料”、韩国公开特许第10-2020-0019068号披露的“碳化硼烧结体以及包括其的蚀刻装置”等。

技术实现思路

1、发明要解决的问题

2、本实施方式的目的在于提供一种烧结体以及包括其的部件,能够引导针对蚀刻对象的均匀的等离子体分布,并且具有提升的等离子体耐蚀刻性。

3、用于解决问题的手段

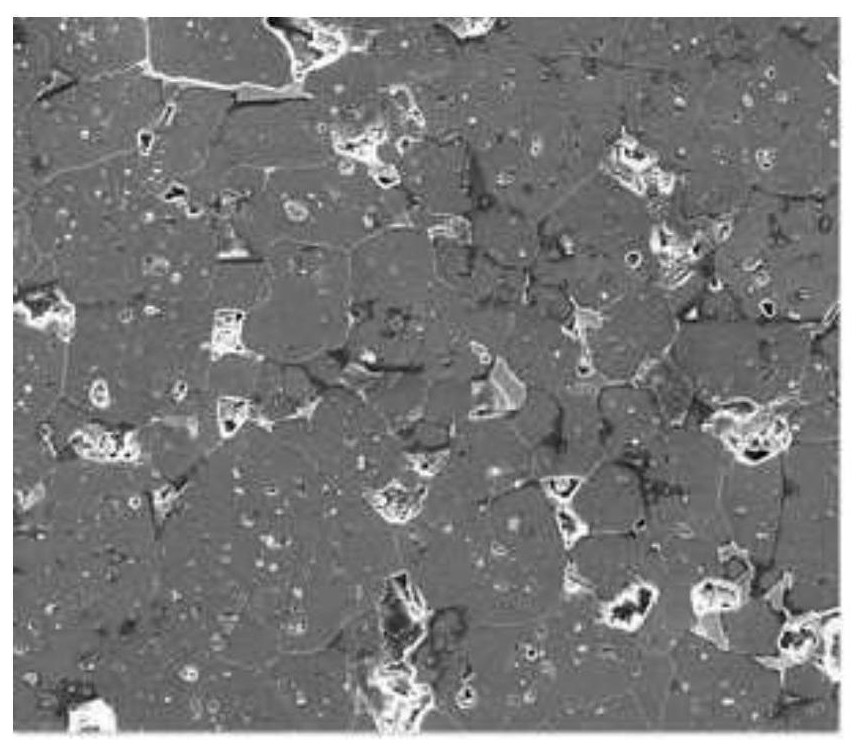

4、为了实现上述的目的,根据实施方式的烧结体可以包括碳化硼,且包括当从表面观察时,相对于总晶粒,晶粒尺寸大于30μm且小于或等于60μm的晶粒的体积比为50%至70%的部分,根据x射线荧光分析的相对于总量的碳含量可以为30重量%至43重量%。

5、在一实施方式中,相对于总晶粒,晶粒尺寸小于或等于10μm的晶粒的体积比可以为0.01%至1%。

6、在一实施方式中,相对于总晶粒,晶粒尺寸大于60μm且小于或等于80μm的晶粒的体积比可以为12%至20%。

7、在一实施方式中,平均晶粒尺寸可以为30μm至70μm。

8、在一实施方式中,硼和碳的含量可以为97重量%以上。

9、在一实施方式中,在腔室压力为100mtorr、等离子体功率为800w、暴露时间为300分钟、所述腔室内的cf4气体流量为50sccm、ar气体流量为100sccm、o2气体流量为20sccm的等离子体蚀刻条件下,根据下述式1的蚀刻率可以为1.8%以下。

10、[式1]

11、蚀刻率={(蚀刻前厚度-蚀刻后厚度)/(蚀刻后厚度)}×100%

12、在一实施方式中,在25℃下的导热率可以为23w/mk以上且42w/mk以下。

13、为了实现上述的目的,根据本实施方式的烧结体的制造方法可以包括:碳化步骤,将由原料组合物成型而成的成型体在500℃至1000℃的温度下进行热处理;第一烧结步骤,在所述碳化步骤之后,在2100℃至2300℃的温度下进行热处理;及第二烧结步骤,在所述第一烧结步骤之后,在2200℃至2320℃的温度下进行热处理,所述原料组合物可以包含碳化硼、碳类物质以及烧结特性改进剂。

14、在一实施方式中,所述原料组合物可以为通过将包含碳化硼、碳类物质、烧结特性改进剂以及溶剂的原料浆料喷雾干燥而得到的原料颗粒。

15、在一实施方式中,可以在0.2mpa以下的压力下进行所述第一烧结步骤和所述第二烧结步骤,可以进行所述第一烧结步骤0.5小时至2小时,可以进行所述第二烧结步骤1小时至3小时。

16、为了实现上述的目的,根据本实施方式的部件可以包括所述烧结体,并且可应用于等离子体处理装置的内部。

17、发明效果

18、根据本实施方式的烧结体可以通过减少由于粗大晶粒导致的线缺陷来减少等离子体蚀刻时杂质微粒的产生,可以具有优异的等离子体耐蚀刻性,并且可以稳定地保持等离子体耐蚀刻性。

技术特征:

1.一种烧结体,其中,

2.根据权利要求1所述的烧结体,其中,

3.根据权利要求1所述的烧结体,其中,

4.根据权利要求1所述的烧结体,其中,

5.根据权利要求1所述的烧结体,其中,

6.根据权利要求1所述的烧结体,其中,

7.根据权利要求1所述的烧结体,其中,

8.一种烧结体的制造方法,其中,

9.根据权利要求8所述的烧结体的制造方法,其中,

10.根据权利要求8所述的烧结体的制造方法,其中,

技术总结

本发明提供一种烧结体和烧结体的制造方法,本发明的实施例的烧结体包括碳化硼,包括当从表面观察时,相对于总晶粒,晶粒尺寸大于30μm且小于或等于60μm的晶粒的体积比为50%至70%的部分,根据X射线荧光分析的相对于总量的碳含量为30重量%至43重量%。

技术研发人员:闵庚烈,崔容寿,黄成植,金京仁,姜仲根,蔡洙晚

受保护的技术使用者:SK恩普士有限公司

技术研发日:

技术公布日:2024/5/6

- 还没有人留言评论。精彩留言会获得点赞!