一种核防护用高抗热震性碳化硼陶瓷制备方法与流程

本申请涉及新材料,具体涉及一种核防护用高抗热震性碳化硼陶瓷制备方法。

背景技术:

1、核反应堆小型化是核工业的重要发展方向之一。碳化硼具有中子吸收截面积大、吸收能谱宽、抗腐蚀性强,并且吸收中子后无强的二次射线产生,易于防护。因此,碳化硼作为中子屏蔽吸收材料广泛的应用于核领域。

2、碳化硼用于核工业领域主要应用形式包括:碳化硼颗粒、碳化硼-树脂复合材料、碳化硼-铝基复合材料以及碳化硼陶瓷。其中碳化硼陶瓷具有硼含量高、耐高温、耐腐蚀等优点,广泛用于核反应堆堆芯核反应控制棒及内部屏蔽层等关键核心部位。

3、碳化硼陶瓷具有硼含量高(陶瓷中硼质量分数约为78%)等优点,其是实现核屏蔽层小型化的关键材料。硼含量高,单位吸收体积的条件下,屏蔽尺寸可以更小。由于碳化硼陶瓷本身脆性较大,易发生脆性断裂,在热震条件下,其结构强度会大幅下降,发生剥落或断裂。陶瓷尺寸越大越容易产生热震剥落及断裂。因此,提升陶瓷抗热震性是保证碳化硼陶瓷在核工业领域安全应用的重要技术支撑。

技术实现思路

1、发明目的:在不大幅度降低陶瓷中硼含量和保证陶瓷纯度的前提下,本发明提供一种高抗热震性碳化硼陶瓷制备方法,通过在陶瓷内部引入高分散纤维和进行陶瓷梯度结构设计,提高陶瓷的抗热震性,保证陶瓷的使用可靠性。可满足核工业领域应用的安全化要求。

2、技术方案:本发明所述的一种核防护用高抗热震性碳化硼陶瓷制备方法,包括如下步骤:

3、步骤1,按重量份计:将碳化硼粉60-70份、碳化硼微粉25-35份、晶须型多壁碳纳米管1-5份、外加助剂14-24份、水80-100份加入球磨机中,研磨20-24h,得到均匀的陶瓷浆料,然后采用喷雾造粒工艺得到球形碳化硼造粒粉;

4、步骤2,将短切碳纤维分散溶剂25-35份与分散剂0.05-0.1份混合搅拌10-15min,使之均匀混合,然后将短切碳纤维0.1-0.5份置于其中,超声振动分散10-15min,使短切碳纤维均匀的分散于混合溶剂之中,最后边搅拌边将碳化硼造粒粉99-100份倒入其中,使造粒粉与碳纤维均匀混合,干燥,将干燥好的复合粉体倒入锥形混料器中,将团聚体打散,并过30目筛,得到复合造粒粉;

5、步骤3,将第一步的造粒粉和第二步制备的复合造粒粉依次倒入到模具中,然后一起压制,得到具有梯度结构的碳化硼陶瓷生坯,生坯密度控制在1.85-1.9g/cm3,然后干燥,将烘干好的生坯置于真空烧结炉进行高温烧结,烧结,最终得到碳化硼陶瓷。

6、具体的,步骤1中所述的碳化硼粉,平均粒径d50=15-20μm,所述的碳化硼微粉,平均粒径d50=0.8-1.2μm。

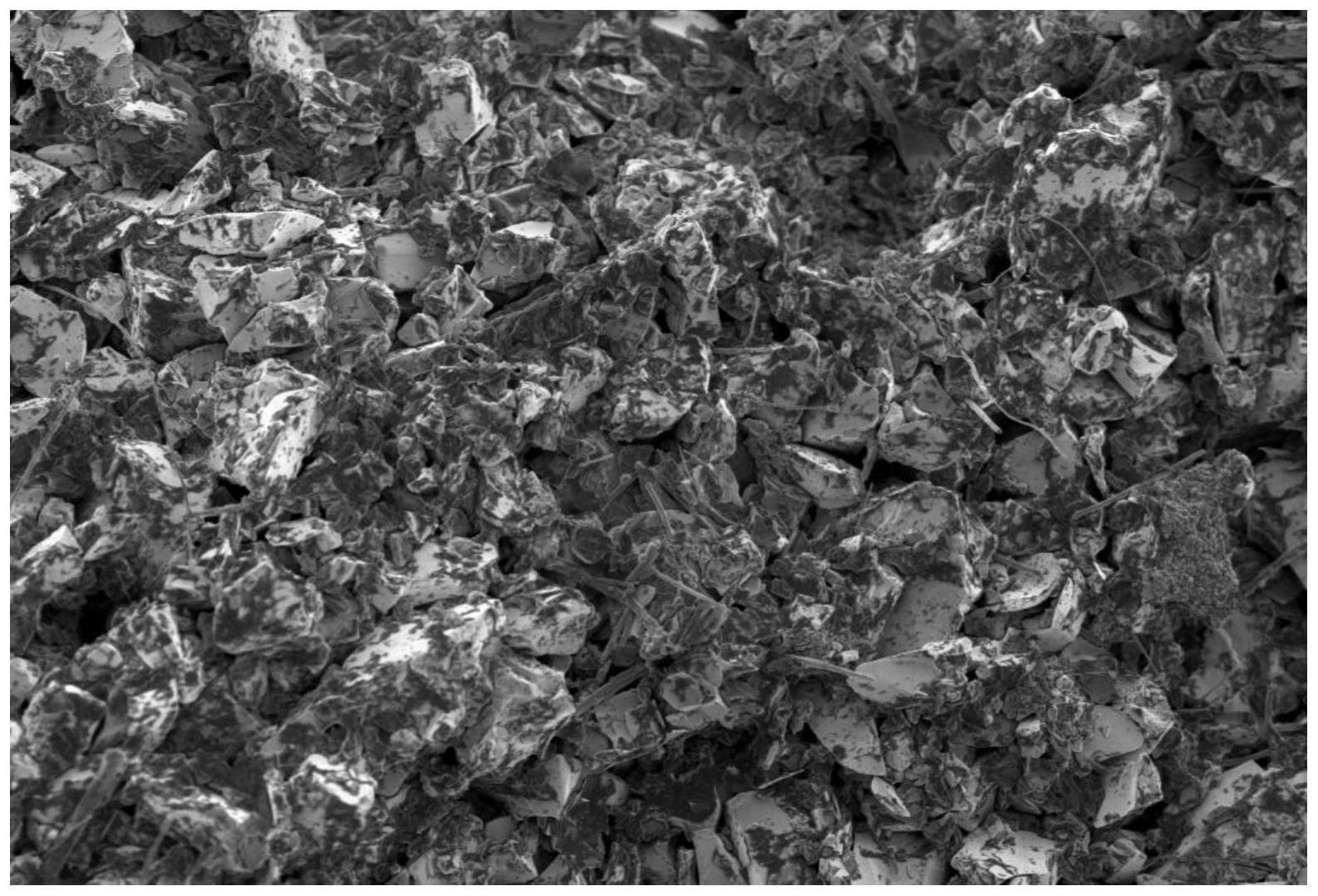

7、具体的,步骤1中所述的晶须型多壁碳纳米管以浆料的形式引入,多壁碳纳米管经高速剪切分散处理,已经由团聚体转变为单分散性碳纳米管。本步骤中关键材料为晶须型多壁碳纳米管,普通炭纳米管多为缠绕型,即便通过研磨分散,碳纳米管也极难分散成单分散碳纳米管,并且碳纳米管结构破坏严重。本发明采用晶须型多壁碳纳米管,其在显微结构上为长棒状,其极易分散成单一碳管。

8、具体的,步骤1中所述的外加助剂包括:水溶性酚醛树脂10-15份,聚乙烯醇3-5份,分散剂0.5-1份,丙三醇1-3份。

9、具体的,步骤2中所述的短切碳纤维为2-5mm。

10、具体的,步骤2中的碳纤维分散溶剂为工业酒精,分散剂为苯乙烯-马来酸酐树脂(型号sma2000)。这是保证短切碳纤维能够均匀分散,不团聚的最佳组合体系。通过在酒精中加入一定量的氨水,使sma树脂溶于酒精溶剂之中,形成稳定且粘度极低的溶液。其中sma树脂为本发明中极为关键的一种专用分散剂,其主要作用是一方面促进短切碳纤维束在酒精中的分散,更为关键的是sma树脂干燥后在造粒粉颗粒表面形成一层黏膜,将分散的单根碳纤维固定于造粒粉颗粒表面。防止后期处理过程中碳纤维二次团聚,保证碳纤维能够均匀的分散于陶瓷造粒粉中,避免因碳纤维团聚导致成型陶瓷内部形成的大的缺陷。

11、具体的,步骤2中,所述的干燥,置于20-35℃真空干燥箱中干燥3h-5h,使混合造粒粉的水控制在0.8-1.2%。

12、具体的,步骤3中,造粒粉和复合造粒粉的加入量,根据不同的梯度结构设计,确定两者的用量。造粒粉与复合造粒粉质量比为1:10-10:1。

13、具体的,步骤3中,所述的干燥,将压制好的生坯置于120℃烘箱中,干燥12-15h。

14、具体的,步骤3中,所述的烧结,温度为2250-2280℃,保温2-4h。

15、有益效果:本发明所述高抗热震碳化硼陶瓷为一种微观与宏观双层级纤维增强结构来提高陶瓷抗热震性。其中微观纤维增强采用多壁碳纳米管与碳化硼微粉进行交叉混合;宏观纤维增强采用碳纤维与碳化硼造粒粉进行交叉混合。陶瓷内部裂纹尖端区域增强是提高陶瓷抗热震性的重要手段之一,陶瓷的热震破坏通常表现为热冲击条件下陶瓷的瞬时断裂和循环热冲击条件下,陶瓷的开裂、剥落直至最终断裂。通过在陶瓷内部引入增强纤维,当裂纹扩展至纤维处时,通过纤维的摩擦桥接作用能够很好的抑制或阻止裂纹的扩展,从而保证陶瓷拥有良好的抗热震性。本发明中采用微观与宏观裂纹增强结构,一方面多壁炭纳米管能够有效阻止微裂纹(微米级)的产生与扩展;另一方面,当宏观大裂纹(毫米级)产生时炭纤维通过桥接作用能够有效保证碳化硼陶瓷的整体性,使陶瓷不至于碎裂成小块。

16、本发明所述高抗热震性碳化硼陶瓷,其关键技术之一是实现短切碳纤维(2-5mm)与碳化硼造粒粉的均匀分散。重点在于实现碳纤维分散的基础之上,不能破坏短切碳纤维的表面结构以及碳化硼造粒粉的球状结构,否则会严重恶化碳纤维的力学性能和影响碳化硼造粒粉的成型性能。短切碳纤维由碳纤维长丝经切割机短切而成,其容易团聚很难分散。

17、本发明所述高抗热震性碳化硼陶瓷,其特点之一是陶瓷为梯度结构,工作面采用微观与宏观纤维增强双层级结构,非工作表面为微观纤维增强结构。采用梯度结构主要原因是碳纤维加入到陶瓷后会阻碍陶瓷烧结,使陶瓷密度降低,导致单位体积内含量降低,从而降低陶瓷对中子的吸收效率。因此,为兼顾陶瓷抗热震性和中子吸收效率,陶瓷采用梯度结构,即保证陶瓷的抗热震性,又不大幅度降低陶瓷对中子的吸收效率。

技术特征:

1.一种核防护用高抗热震性碳化硼陶瓷制备方法,其特征在于,步骤1,按重量份计:将碳化硼粉60-70份、碳化硼微粉25-35份、晶须型多壁碳纳米管1-5份、外加助剂14-24份、水80-100份加入球磨机中,研磨20-24h,得到均匀的陶瓷浆料,然后采用喷雾造粒工艺得到球形碳化硼造粒粉;

2.根据权利要求1所述的核防护用高抗热震性碳化硼陶瓷制备方法,其特征在于,步骤1中所述的碳化硼粉,平均粒径d50=15-20μm;所述的碳化硼微粉,平均粒径d50=0.8-1.2μm。

3.根据权利要求1所述的核防护用高抗热震性碳化硼陶瓷制备方法,其特征在于,步骤1中所述的晶须型多壁碳纳米管以浆料的形式引入,多壁碳纳米管经高速剪切分散处理,已经由团聚体转变为单分散性碳纳米管。

4.根据权利要求1所述的核防护用高抗热震性碳化硼陶瓷制备方法,其特征在于,步骤1中所述的外加助剂包括:水溶性酚醛树脂10-15份,聚乙烯醇3-5份,分散剂0.5-1份,丙三醇1-3份。

5.根据权利要求1所述的核防护用高抗热震性碳化硼陶瓷制备方法,其特征在于,步骤2中所述的短切碳纤维为2-5mm。

6.根据权利要求1所述的核防护用高抗热震性碳化硼陶瓷制备方法,其特征在于,步骤2中的碳纤维分散溶剂为工业酒精,分散剂为苯乙烯-马来酸酐树脂。

7.根据权利要求1所述的核防护用高抗热震性碳化硼陶瓷制备方法,其特征在于,步骤2中,所述的干燥,置于20-35℃真空干燥箱中干燥3h-5h,使混合造粒粉的水控制在0.8-1.2%。

8.根据权利要求1所述的核防护用高抗热震性碳化硼陶瓷制备方法,其特征在于,步骤3中,造粒粉和复合造粒粉的加入量,根据不同的梯度结构设计,确定两者的用量。

9.根据权利要求1所述的核防护用高抗热震性碳化硼陶瓷制备方法,其特征在于,所述的干燥,将压制好的生坯置于120℃烘箱中,干燥12-15h。

10.根据权利要求1所述的核防护用高抗热震性碳化硼陶瓷制备方法,其特征在于,步骤3中,所述的烧结,温度为2250-2280℃,保温2-4h。

技术总结

本发明属于新材料制备技术领域,公开了一种核防护用高抗热震性碳化硼陶瓷制备方法。本发明所述的方法在不大幅度降低陶瓷中硼含量和保证陶瓷纯度的前提下,通过在陶瓷内部引入高分散纤维和进行陶瓷梯度结构设计,提高陶瓷的抗热震性,保证陶瓷的使用可靠性。本发明所述方法制备得到的碳化硼陶瓷可满足核工业领域使用的安全化要求。

技术研发人员:史彦民,徐正平,龙成勇

受保护的技术使用者:扬州北方三山工业陶瓷有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!