一种利用粉状固废和钢渣制备水泥熟料的方法与流程

本发明涉及建筑材料,特别涉及一种利用粉状固废和钢渣制备水泥熟料的方法。

背景技术:

1、随着我国经济的快速发展,对工业品的需求量不断增加,由此带来的工业固体废物产量也在逐年增加,具有代表性的是粉状固废,由于其颗粒细小,易随风飘扬,易形成“水-土-气”跨介质污染,对环境的危害更大。例如,原煤气化过程产生的固体废物-煤气化渣,每年在中国的排放量已超过3000万吨。为了能够资源化利用煤气化渣,学者们在建筑材料、土壤修复、残余碳提取、陶瓷材料、硅基复合材料、催化剂载体等方向做了大量研究,然而,至今尚未实现规模化利用。此外,由于煤气化渣的残余碳含量高、活性低,也限制了其在建材领域的转化。

2、目前,通过对煤气化渣理化性能和水泥工艺深入分析和不断研究,利用煤气化渣制备水泥熟料,能够达到节能减排、增产的目的,但是,细颗粒的粉状固废和钢渣与生料混合时,由于颗粒聚集效应的存在,不能均匀混合,可能会影响熟料相的生成。

技术实现思路

1、本发明提供了一种利用粉状固废和钢渣制备水泥熟料的方法,用以解决现有技术中粉状固废和细颗粒钢渣与生料混合均匀性差,可能会影响熟料相的生成的技术问题,达到了消除粉状固废和细颗粒钢渣与生料难以均匀混合的目的,实现了粉状固废和钢渣的建材转化,降低水泥熟料的制备成本,减少碳酸盐分解产生的co2排量及其粉磨电耗的技术效果。

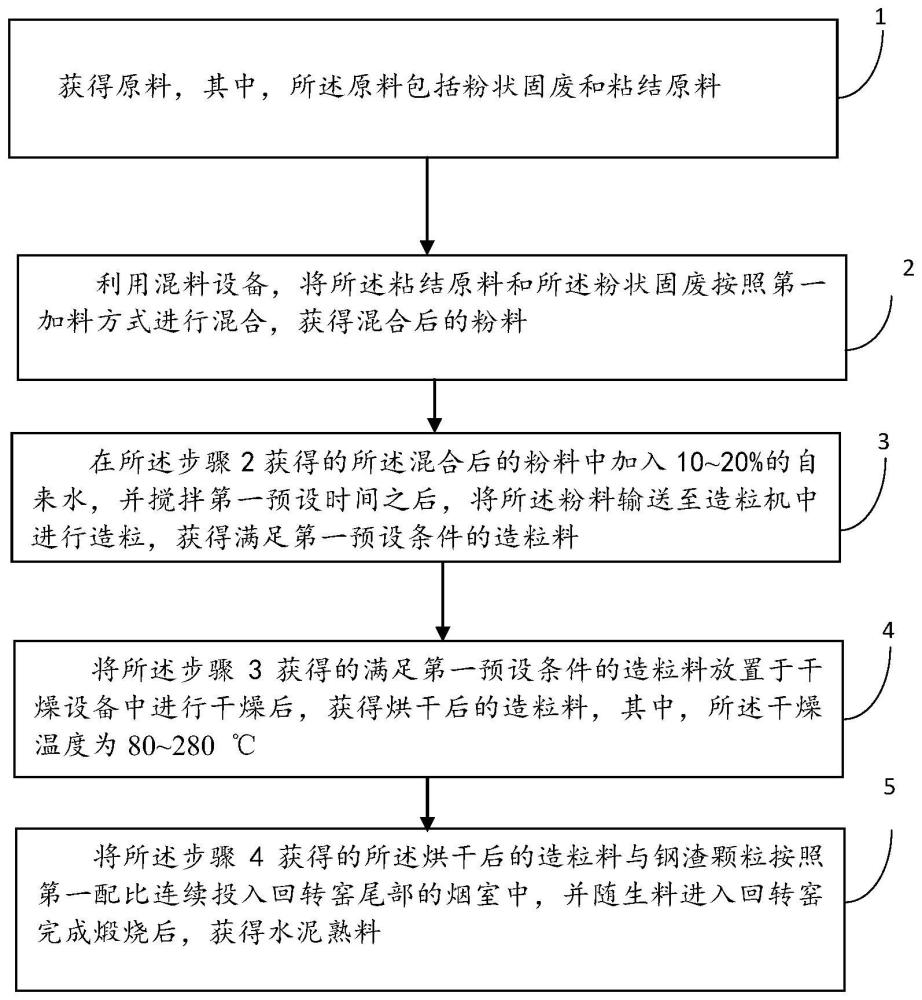

2、本发明提供了一种利用粉状固废和钢渣制备水泥熟料的方法,所述方法包括:步骤1:获得原料,其中,所述原料包括粉状固废和粘结原料;步骤2:利用混料设备,将所述粘结原料和所述粉状固废按照第一加料方式进行混合,获得混合后的粉料;步骤3:在所述步骤2获得的所述混合后的粉料中加入10~20%的自来水,并搅拌第一预设时间之后,将所述粉料输送至造粒机中进行造粒,获得满足第一预设条件的造粒料;步骤4:将所述步骤3获得的满足第一预设条件的造粒料放置于干燥设备中进行干燥后,获得烘干后的造粒料,其中,所述干燥温度为80~280℃;步骤5:将所述步骤4获得的所述烘干后的造粒料与钢渣颗粒按照第一配比连续投入回转窑尾部的烟室中,并随生料进入回转窑完成煅烧后,获得水泥熟料。

3、优选的,在所述步骤1中,所述粘结原料为高岭土、黄土、页岩、贵州白泥、紫木节、煤矸石、废弃页岩、盾构土和其它工程废弃土、聚乙烯醇、羧甲基纤维素钠中的任意一种或任意几种。

4、优选的,在所述步骤1中,所述粉状固废为煤气化渣、提钛高炉渣、细粒钢渣、镁渣、污泥、造纸白泥、粉煤灰、钼尾矿、脱硫石膏粉和磷石膏粉中的任意一种或任意几种。

5、优选的,在所述步骤2中,所述第一加料方式为:按照先加入10~25%的所述粉状固废,再加入10~25%的所述粘结原料的模式,进行循环添加,直至加完所有的所述粉状固废和所述粘结原料。

6、优选的,所述原料的质量百分比为:所述粘结原料为0.5~55%,所述粉状固废为99.5~45%;所述粘结原料粒径≤0.1mm,粉状固废粒径≤3mm。

7、优选的,在所述步骤3中,所述第一预设时间为15分钟;在所述造粒过程中,向所述粉料中间歇式喷入5~20%的自来水,其中,所述自来水的喷水动力源为压缩空气,且设置有对向布置的两个喷头,所述两个喷头呈120°夹角,喷水间隔为喷10~40秒,停顿1~5秒,所述压缩空气的压力为4~6mpa,每次喷入总水量的5%~8%。

8、优选的,所述第一预设条件为所述造粒料颗粒尺寸控制在0.1~50mm;所述烘干后的造粒料的水分≤2%。

9、优选的,在所述步骤5中,所述第一配比为1:9~8:2;所述回转窑尾部的烟室设置一个投料口,且,所述投料口3m范围内设置止回阀。

10、优选的,在所述步骤5中,所述钢渣颗粒在投入回转窑尾部的烟室中之前,需预先进行筛分处理,其中,所述筛分处理具体为去除粒径<0.173mm的细颗粒。

11、优选的,在所述步骤5中,所述烘干后的造粒料和所述钢渣的总投料量占所述水泥熟料产量的1~45%。

12、本发明实施例中的上述一个或多个技术方案,至少具有如下一种或多种技术效果:

13、本发明实施例提供的一种利用粉状固废和钢渣制备水泥熟料的方法,所述方法包括:步骤1:获得原料,其中,所述原料包括粉状固废和粘结原料;步骤2:利用混料设备,将所述粘结原料和所述粉状固废按照第一加料方式进行混合,获得混合后的粉料;步骤3:在所述步骤2获得的所述混合后的粉料中加入10~20%的自来水,并搅拌第一预设时间之后,将所述粉料输送至造粒机中进行造粒,获得满足第一预设条件的造粒料;步骤4:将所述步骤3获得的满足第一预设条件的造粒料放置于干燥设备中进行干燥后,获得烘干后的造粒料,其中,所述干燥温度为80~280℃;步骤5:将所述步骤4获得的所述烘干后的造粒料与钢渣颗粒按照第一配比连续投入回转窑尾部的烟室中,并随生料进入回转窑完成煅烧后,获得水泥熟料。通过将粉状固废与具有粘结性能的原料混合,加入适量自来水,搅拌均匀,用造粒机造粒,烘干后与粗颗粒钢渣一起从窑尾烟室中加入,与已分解的生料混合,被回转窑煅烧为水泥熟料,从而解决了现有技术中粉状固废和细颗粒钢渣与生料混合均匀性差,可能会影响熟料相的生成的技术问题,达到了消除粉状固废和细颗粒钢渣与生料难以均匀混合的目的,实现了粉状固废和钢渣的建材转化,降低水泥熟料的制备成本,减少碳酸盐分解产生的co2排量及其粉磨电耗的技术效果。

14、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

技术特征:

1.一种利用粉状固废和钢渣制备水泥熟料的方法,其特征在于,所述方法包括:

2.如权利要求1所述的制备水泥熟料的方法,其特征在于,在所述步骤1中,所述粘结原料为高岭土、黄土、页岩、贵州白泥、紫木节、煤矸石、废弃页岩、盾构土和其它工程废弃土、聚乙烯醇、羧甲基纤维素钠中的任意一种或任意几种。

3.如权利要求1所述的制备水泥熟料的方法,其特征在于,在所述步骤1中,所述粉状固废为煤气化渣、提钛高炉渣、细粒钢渣、镁渣、污泥、造纸白泥、粉煤灰、钼尾矿、脱硫石膏粉和磷石膏粉中的任意一种或任意几种。

4.如权利要求1所述的制备水泥熟料的方法,其特征在于,在所述步骤2中,所述第一加料方式为:

5.如权利要求1所述的制备水泥熟料的方法,其特征在于,所述原料的质量百分比为:所述粘结原料为0.5~55%,所述粉状固废为99.5~45%;

6.如权利要求1所述的制备水泥熟料的方法,其特征在于,在所述步骤3中,所述第一预设时间为15分钟;

7.如权利要求1所述的制备水泥熟料的方法,其特征在于,所述第一预设条件为所述造粒料颗粒尺寸控制在0.1~50mm;

8.如权利要求1所述的制备水泥熟料的方法,其特征在于,在所述步骤5中,所述第一配比为1:9~8:2;

9.如权利要求1所述的制备水泥熟料的方法,其特征在于,在所述步骤5中,所述钢渣颗粒在投入回转窑尾部的烟室中之前,需预先进行筛分处理,其中,所述筛分处理具体为去除粒径<0.173mm的细颗粒。

10.如权利要求1所述的制备水泥熟料的方法,其特征在于,在所述步骤5中,所述烘干后的造粒料和所述钢渣的总投料量占所述水泥熟料产量的1~45%。

技术总结

本发明公开了一种利用粉状固废和钢渣制备水泥熟料的方法,属于建筑材料技术领域,包括:步骤1:获得原料;步骤2:利用混料设备,将粘结原料和粉状固废按照第一加料方式进行混合;步骤3:在步骤2获得的混合后的粉料中加入10~20%的自来水,并搅拌第一预设时间之后,将粉料输送至造粒机中进行造粒,获得满足第一预设条件的造粒料;步骤4:将步骤3获得的满足第一预设条件的造粒料放置于干燥设备中进行干燥后,获得烘干后的造粒料;步骤5:将步骤4获得的烘干后的造粒料与钢渣颗粒按照第一配比连续投入回转窑尾部的烟室中,并随生料进入回转窑完成煅烧后,获得水泥熟料,达到了消除粉状固废和细颗粒钢渣与生料难以均匀混合的目的。

技术研发人员:时启林,杨超,鲁军川,许昌明,邓洋,张雪晶,惠涛,郑小明,冯洋子

受保护的技术使用者:陕西富平生态水泥有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!