一种浮式风电平台离网制绿氨系统及其制备流程的制作方法

本发明属于海上绿氨制备,具体涉及一种浮式风电平台离网制绿氨系统及其制备流程。

背景技术:

1、环境保护和日益增加的能源需求推动了可再生能源的开发利用。全球80%的海上风能资源潜力蕴藏在水深超过60m的海域,风资源品质高,年利用率可达45%以上。常规地,风能利用风机转换为电能,升压后传输到岸上并网后使用。深远海风电由于距离海岸线较远,海底电缆的造价较高;同时由于风电利用的时间性和间断性,和使用不匹配,从而产生弃风弃电的现象,进一步降低了风电的利用率。

2、为此,人们开始研究将风电利用电解水技术转换为氢气,进而输送到岸上,来解决上述问题。这个过程不排放co2,因此被认为是未来海上风电利用的一个方向。但是,氢气的体积能量密度低,运输费用高,一定程度上制约了风电制氢的发展。为解决这一问题,人们将氢气和空气中的氮气合成氨再进行运输,将解决氢气运输成本高的问题,同时氨也是最为广泛应用的化工原料和新兴燃料。

3、传统的合成氨技术和电解水制氢以及间断性风电之间存在匹配的问题,经检索发现,申请号为cn202110729287.1的中国专利,公开了一种冷热电联用的可再生能源合成氨系统,在原料气净化工段,采用变压吸附,在吸附柱中同时装填氢气催化氧化催化剂和水吸附剂,简化了原料气净化工艺;在氨分离工段,采用变温吸附结合两次冷却,大幅降低氨分离工艺的电耗,该系统虽然节约了能源,但依然部分使用了电网作为生产能源,不符合海上绿色制氨的条件,且副产能源没用充分利用,浪费了大量的资源。

技术实现思路

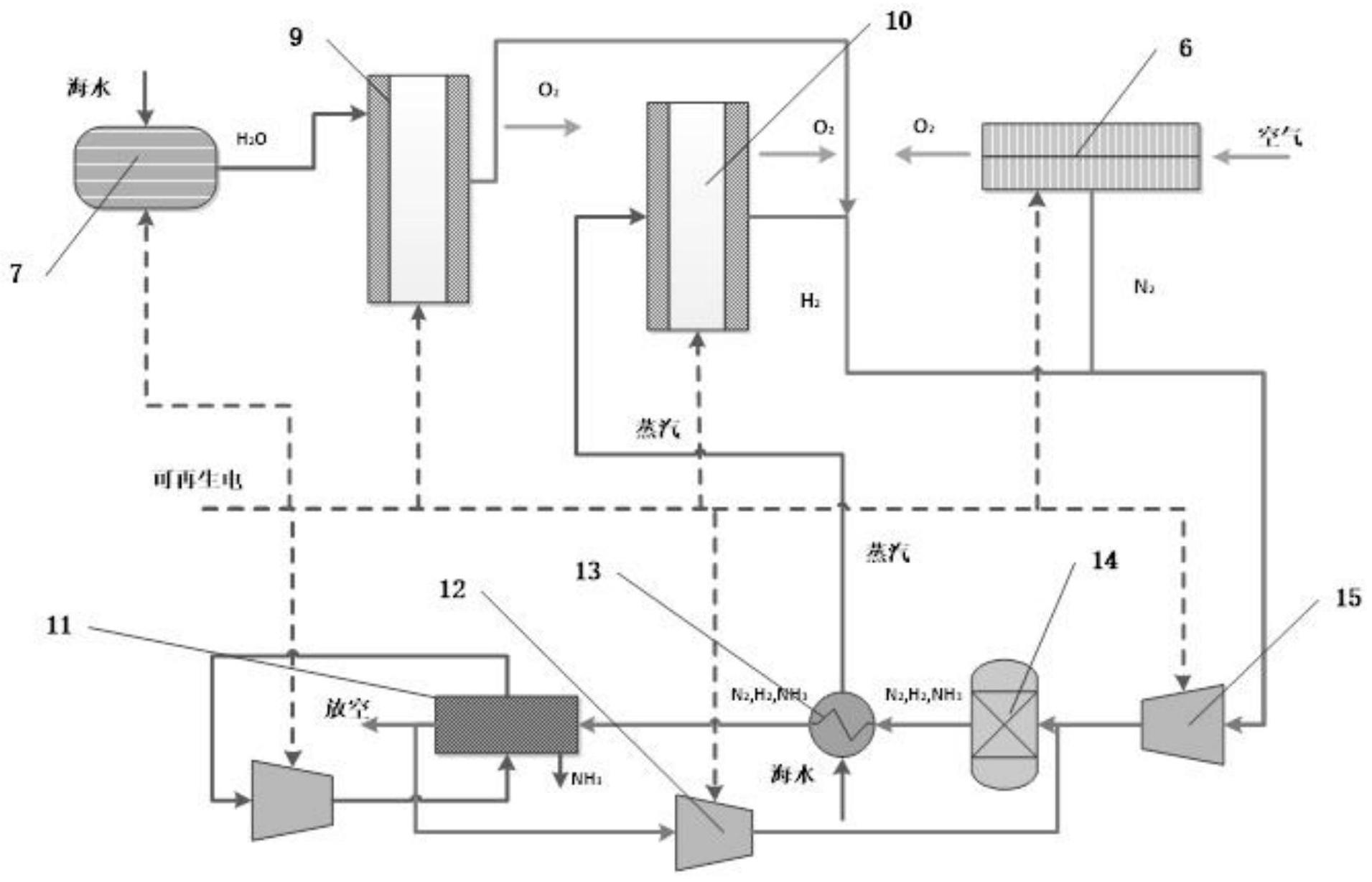

1、为解决上述问题,本发明提供了一种浮式风电平台离网制绿氨系统及其制备流程,通过利用两种电解水制氢方式和空气分离装置,优化了工艺流程,解决了风电间断性利用的问题,杜绝了弃风弃电,提高了风电的利用率。

2、本发明提供的技术方案如下:

3、第一部分,一种浮式风电离网制绿氨系统,设置在浮式平台本体上,包括离网供电单元,用于为制绿氨系统提供电能;

4、电解槽单元,用于获得制备绿氨所需要的氢气;

5、海水处理单元,用于为电解槽模块提供原料;

6、空气分离单元,用于从空气中分离出制备绿氨所需要的氮气;

7、合成氨单元,用于将氢氮混合气反应合成氨气;

8、电解槽单元包括质子交换膜电解槽模块和固体氧化物电解槽模块,海水处理单元包括海水反渗透淡化去离子模块和海水蒸发式淡化模块,海水反渗透淡化去离子模块为质子交换膜电解槽模块提供去离子水,海水蒸发式淡化模块为固体氧化物电解槽模块提供水蒸气。

9、在上述系统中,优选的,质子交换膜电解槽模块和固体氧化物电解槽模块均设置有若干个。

10、在上述系统中,优选的,空气分离单元包括空气分离制氮模块,空气分离制氮模块采用变压吸附原理,将空气中的氮气分离出来,作为合成氨的原料之一。

11、在上述系统中,优选的,合成氨单元包括合成氨反应模块,合成氨反应模块前端设有混合气增压模块,用于将氢氮混合气增压,经合成氨反应模块反应后形成的循环气经过海水蒸发式淡化模块,为其提供热能。

12、在上述系统中,优选的,合成氨反应模块的后端设有循环气冷凝分离模块,用于将氨气液化分离,剩余的循环气经过循环气增压模块再次回到合成氨反应模块。

13、在上述系统中,优选的,循环气冷凝分离模块设有放空装置。

14、第二部分,一种浮式风电离网制绿氨的制备流程,适用于上述浮式风电离网制绿氨的系统,包括以下步骤:

15、s1:部分海水进入海水反渗透淡化去离子模块形成去离子水,后进入质子交换膜电解槽模块制备氢气;

16、s2:另一部分海水进入海水蒸发式淡化模块,通过合成氨反应模块产生的热能,形成水蒸气进入固体氧化物电解槽模块制备氢气;

17、s3:空气进入空气分离制氮模块分离出氮气后与s、s步骤中制得的氢气混合后经过混合气增压模块加压,再进入合成氨反应模块制备氨气;

18、s4:由合成氨反应模块制备得到的高温氨气以及未完全反应的氢气、氮气在加热海水降温后进入循环气冷凝分离模块将氨气液化分离,剩余的循环气经过循环气增压模块再次回到合成氨反应模块继续合成氨气;

19、s5:当离网供电单元提供的电力不够时,合成氨反应模块需要进行降负荷运行,此时,首先关闭部分质子交换膜电解槽模块,当负荷越来越小直到所有质子交换膜电解槽模块均关闭时,开始降低固体氧化物电解槽模块的负荷。

20、在上述制备流程中,优选的,质子交换膜电解槽模块中提供的氢气和固体氧化物电解槽模块中提供的氢气质量比为9:1。

21、第三部分,一种浮式风电平台,用于承载上述浮式风电离网制绿氨的系统,包括浮式平台本体,浮式平台本体上设有集中控制室、机泵舱、火炬臂以及液氨储存舱,火炬臂设置在浮式平台本体艏部,液氨储存舱连接循环气冷凝分离模块的液体出口,用于储存成品液氨。

22、优选的,浮式平台本体上还设置有氨外输模块,氨外输模块与液氨储存舱连接用于液氨的驳入驳出,浮式平台本体还设置有备用电源以及调试用电源,备用电源和调试用电源利用液氨储存舱内的氨作为燃料进行发电。

23、综上所述,本发明的有益效果是:

24、(1)本发明通过利用两种电解水制氢方式和空气分离装置对工艺流程进行了优化,通过质子交换膜电解槽和固体氧化物电解槽的弹性操作,解决了风电间断性利用的问题,杜绝了弃风弃电,提高了风电的利用率,同时固体氧化物电解槽可以利用循环气的热量进行水蒸气的供给,形成了热循环,降低了能耗,随着深远海风场和质子交换膜电解槽、固体氧化物电解槽的商业化程度提高,本装置将具备一定的而经济性能,具有良好的前景。

25、(2)本发明设置有备用电源和调试用电源,并利用产品氨作为燃料发电,解决了备用电源和项目初期调试问题,同时为风电场无法输出电力时维持整个合成氨工艺处于热备用状态,保证后续工艺的连续性。

26、(3)本发明的原料为水和空气,电力能源为风力发电,放空量少于传统的天然气重整合成氨,整个装置生产过程不排放co2,符合绿色制氨的需求。

技术特征:

1.一种浮式风电离网制绿氨系统,设置在浮式平台本体(1)上,其特征在于,包括离网供电单元,用于为制绿氨系统提供电能;

2.根据权利要求1所述的浮式风电离网制绿氨系统,其特征在于,所述质子交换膜电解槽模块(9)和固体氧化物电解槽模块(10)均设置有若干个。

3.根据权利要求1所述的浮式风电离网制绿氨系统,其特征在于,所述空气分离单元包括空气分离制氮模块(6),空气分离制氮模块(6)采用变压吸附原理,将空气中的氮气分离出来,作为合成氨的原料之一。

4.根据权利要求1所述的浮式风电离网制绿氨系统,其特征在于,所述合成氨单元包括合成氨反应模块(14),合成氨反应模块(14)前端设有混合气增压模块(15),用于将氢氮混合气增压,经合成氨反应模块(14)反应后形成的循环气经过海水蒸发式淡化模块(13),为其提供热能。

5.根据权利要求4所述的浮式风电离网制绿氨系统,其特征在于,所述合成氨反应模块(14)的后端设有循环气冷凝分离模块(11),用于将氨气液化分离,剩余的循环气经过循环气增压模块(12)再次回到合成氨反应模块(14)。

6.根据权利要求5所述的浮式风电离网制绿氨的系统,其特征在于,所述循环气冷凝分离模块(11)设有放空装置。

7.一种浮式风电离网制绿氨的制备流程,适用于权利要求1-6所述的浮式风电离网制绿氨的系统,其特征在于,包括以下步骤:

8.根据权利要求7所述的浮式风电离网制绿氨的制备流程,其特征在于,所述质子交换膜电解槽模块(9)中提供的氢气和固体氧化物电解槽模块(10)中提供的氢气质量比为9:1。

9.一种浮式风电平台,用于承载权利要求1-6所述的浮式风电离网制绿氨的系统,其特征在于,包括浮式平台本体(1),浮式平台本体(1)上设有集中控制室(2)、机泵舱(3)、火炬臂(4)以及液氨储存舱(5),火炬臂(4)设置在浮式平台本体(1)艏部,液氨储存舱(5)连接循环气冷凝分离模块(11)的液体出口,用于储存成品液氨。

10.根据权利要求9所述的浮式风电平台,其特征在于,所述浮式平台本体(1)上还设置有氨外输模块(8),氨外输模块(8)与液氨储存舱(5)连接用于液氨的驳入驳出,浮式平台本体(1)还设置有备用电源以及调试用电源,备用电源和调试用电源利用液氨储存舱(5)内的氨作为燃料进行发电。

技术总结

本发明公开了一种浮式风电平台离网制绿氨系统及其制备流程,设置在浮式平台本体上,包括离网供电单元,用于为制绿氨系统提供电能,电解槽单元,用于获得制备绿氨所需要的氢气,海水处理单元,用于为电解槽模块提供原料,空气分离单元,用于从空气中分离出制备绿氨所需要的氮气,合成氨单元,用于将氢氮混合气反应合成氨气,电解槽单元包括质子交换膜电解槽模块和固体氧化物电解槽模块,通过利用两种电解水制氢方式和空气分离装置,优化了工艺流程,解决了风电间断性利用的问题,杜绝了弃风弃电,提高了风电的利用率。

技术研发人员:刘富斌,满堂泉,方自彪,沈小兵,张明,王照胜,董振天,葛元元,宋雄伟,顾宇盟

受保护的技术使用者:惠生(南通)重工有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!