封闭微孔结构钠离子电池负极硬碳材料的制备方法与流程

本发明涉及钠离子电池,具体是指一种封闭微孔结构钠离子电池负极硬碳材料的制备方法。

背景技术:

1、钠离子电池为与锂离子电池类似的二次电池,其具有高安全、低成本、长寿命的优势。

2、负极材料是钠离子电池的重要组成部分,很大程度上决定了钠离子电池的整体性能。在众多储钠负极材料中,硬碳材料具有原料来源广泛、价格低廉、储钠容量高且储钠电位低的优势,是钠离子电池负极材料的最佳选择。

3、硬碳材料是一种典型的无定型材料,其内部的石墨微晶尺寸较小且排列杂乱无序,进而在硬碳材料中构成许多微孔结构。硬碳材料中的微孔可以分为两种类型,一种是开放孔,一种是材料内部的封闭孔。前者会引起材料比表面积增大,导致严重的电解液不可逆分解,首周库伦效率降低,不利于实际应用。而后者对气体和电解液是闭合的,因而不会引起比表面积增大,不影响材料的首周库伦效率。在硬碳材料中构筑封闭孔是提高其低电位平台容量的有效方法。

4、目前,一般通过在前驱体中添加金属盐造孔剂(如zncl、koh、naoh等)来制备多孔碳,但该工艺会在硬碳材料中引入金属杂质,后续需要酸除杂,酸洗过程中会产生大量污染性气体,且成本较高。此外,该工艺在硬碳材料中引入的往往是开放孔,开放孔几乎不具备储钠能力且导致材料比表面过大,不可逆容量较高,首周库伦首效较低,不满足实际应用的要求。

技术实现思路

1、本发明的目的是提供一种封闭微孔结构钠离子电池负极硬碳材料的制备方法,具有工艺绿色环保、比表面积小和电化学性能优异的特点。

2、本发明可以通过以下技术方案来实现:

3、本发明公开了一种封闭微孔结构钠离子电池负极硬碳材料的制备方法,包括以下步骤:

4、s1、前驱体混合溶液的制备:将生物质原料粉末和无机酸造孔剂加入去离子水中加热搅拌得前驱体混合溶液;

5、s2、碳前体烘干:将步骤s1所得前驱体混合溶液烘,,制得碳前体;

6、s3、闭孔碳中间体活化造孔:将步骤s2制得的碳前体进行高温活化反应,得到活化后具有微孔结构的闭孔碳中间体;

7、s4、闭孔碳中间体细化处理:将步骤s3所得的碳中间体进行粉碎细化,过筛得到细化后的闭孔碳中间体;

8、s5、硬碳材料高温碳化:将步骤s4所得细化后的碳中间体进行高温碳化,得到具有封闭微孔结构的硬碳材料。

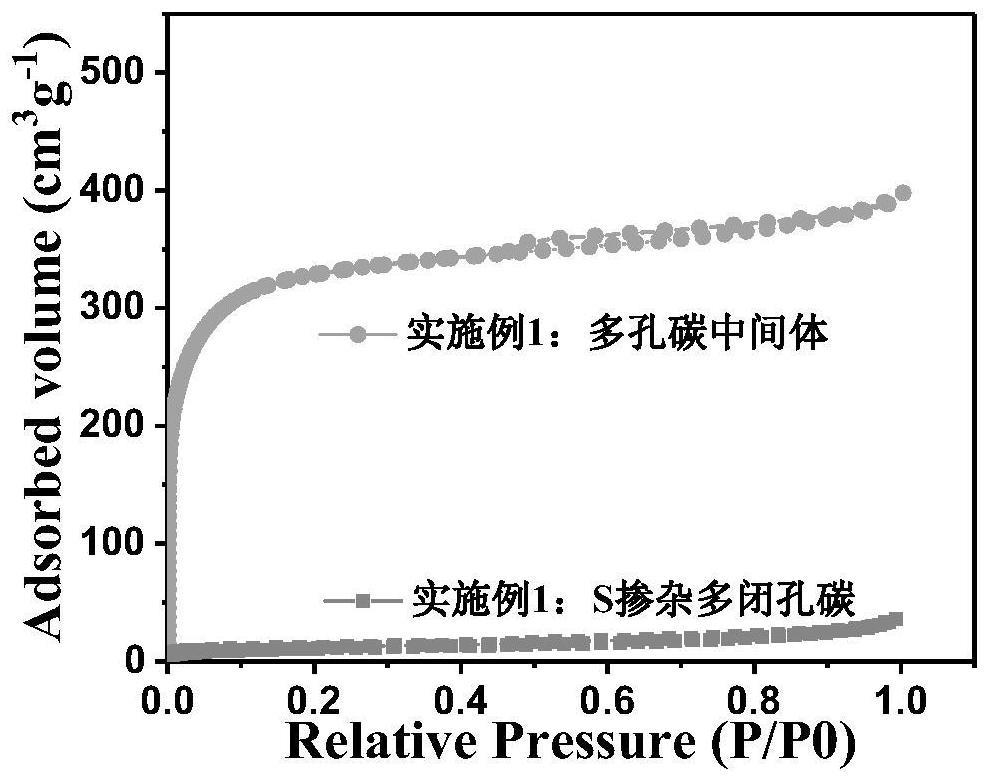

9、硬碳材料的充放电曲线由高电位斜坡区和低电位平台取组成;后者由于工作电位较低对钠离子电池的能量密度起决定性作用。在硬碳材料中构筑封闭孔是提高其低电位平台容量的有效方法。本发明,利用无机酸造孔剂对硬碳前体在较低温度下进行活化,以期获得具有丰富微孔结构的碳中间体。随后对上述材料进行高温碳化,中间体的开放孔逐渐闭合转变为封闭孔,且无机酸造孔剂中的非金属元素掺杂入硬碳材料骨架中,以期获得一种低成本、高能量密度的钠离子电池负极材料。

10、进一步地,在步骤s1中生物质为木屑、核桃壳、咖啡壳子、坚果壳、麦秆、甘蔗渣、竹子和/或秸秆中的一种或两种以上;无机酸造孔剂为磷酸、硫酸和/或硝酸等中的一种或两种以上;造孔剂的添加量为生物质添加质量的1~20%。

11、进一步地,在步骤s1中,加热搅拌温度为25~90℃,搅拌时间为1-5h。

12、进一步地,在步骤s2中,烘干温度为80-150℃,烘干时间为5-20h

13、进一步地,在步骤s3中,高温活化反应的条件为:升温速率为2~10℃/min,活化温度为400~700℃,活化时间为1~3h。

14、进一步地,在步骤s4中,粉碎细化的方式气流粉、振动磨和/或气流磨中的一种或二种以上,粉碎细化后的碳中间体d50为5~12μm,dmax≤30μm。

15、进一步地,步骤s5中,高温碳化的条件为:升温速率为0.5~5℃/min,碳化温度为1000~1600℃,碳化时间为2~10h。

16、进一步地,步骤s1中造孔剂为异质原子掺杂元素来源,步骤s5所得硬碳材料为异质原子掺杂硬碳材料

17、进一步地,掺杂元素为n、s、p、o和/或b中的一种或两种以上,掺杂元素的含量为硬碳材料的1.0-3.0wt%。

18、进一步地,步骤s5所得硬碳材料的比表面积为3~12m2/g,真密度为1.4~1.8g/cm3,碳层间距为0.375~0.385nm。

19、在本发明中,上述制备条件会影响开放孔转变为封闭孔的程度。具体地,降低升温速率、提高碳化温度和提升碳化时间会使开放孔的孔壁更易于坍塌而转变为封闭孔。但过慢的升温速率、过高的碳化温度、过长的碳化时间将会增加时间成本、降低经济效益,不利于实际生产。此外,过高的碳化温度会导致硬碳材料中碳层的层间距过窄,影响硬碳材料的储钠容量和倍率性能。因此,需综合考虑性能和成本等选择较优的制备条件。

20、在本发明中,无机酸造孔剂引入的掺杂元素为非金属元素掺杂(n、o、s、p、b等)可以改变碳材料的电子结构,提升其电子电导率;且杂原子本身具备电化学活性,可以作为储钠活性位点进而提升硬碳材料储钠容量;此外,原子直径较大的s、p等元素还可以拓宽碳层间距,从而利于钠离子在碳层间嵌入/脱出,提升硬碳材料的倍率性能。而常用的金属盐造孔剂不具备在硬碳材料中掺杂非金属元素的效果。

21、无机酸造孔剂在较低温度活化温度下就能够在碳材料中产生开放孔,结合后续的高温碳化过程,使开放孔的孔壁坍塌转变为闭合孔,同时比表面积降低。闭合孔的增加将提升碳材料储钠低电位平台容量,比表面积的降低将减少电解液的不可逆分解,提升碳材料的首周库伦效率,提升钠离子电池的能量密度。

22、本发明一种封闭微孔结构钠离子电池负极硬碳材料的制备方法,具有如下的有益效果:

23、第一、工艺绿色环保,在本发明中,无机酸造孔剂不在碳材料内部引入额外的金属杂质,无需后续的酸洗除杂步骤,可以降低生产成本,减少环境污染问题。

24、第二、比表面积小,本发明采用无机酸作为造孔剂并结合二次碳化工艺,调节硬碳材料中孔含量及孔类型,且无机酸造孔剂中的非金属元素掺杂入硬碳材料骨架中,提高材料的储钠活性位点,该无机酸造孔剂的活化温度较低(400~600℃),在活化过程中能缓慢侵蚀碳材料骨架,形成微孔孔隙发达的碳微晶,在该过程中形成的孔为开放孔。随后对活化后的碳材料进行高温碳化,碳化过程中开放孔的孔壁将会坍塌因此逐渐闭合,由开放孔转变为封闭孔,同时比表面积急剧减小。

25、第三、电化学性能优异,在碳化过程中,无机酸中的异质原子(n、s、p、b、o等)被引入碳材料中,可以改变其电子结构,提升电子导电性;并且具备电化学活性,可以提供额外的储钠容量;具有较大原子半径的s、p等元素可以拓宽碳层间距,利于钠离子在碳层间的脱嵌,提升其储钠容量和倍率性能。。

技术特征:

1.一种封闭微孔结构钠离子电池负极硬碳材料的制备方法,其特征在于包括以下步骤:

2.根据权利要求1所述的封闭微孔结构钠离子电池负极硬碳材料的制备方法,其特征在于:在步骤s1中所述生物质为木屑、核桃壳、咖啡壳子、坚果壳、麦秆、甘蔗渣、竹子和/或秸秆中的一种或两种以上;所述无机酸造孔剂为磷酸、硫酸和/或硝酸等中的一种或两种以上;造孔剂的添加量为生物质添加质量的1~20%。

3.根据权利要求1所述的封闭微孔结构钠离子电池负极硬碳材料的制备方法,其特征在于:在步骤s1中,加热搅拌温度为25~90℃,搅拌时间为1-5h。

4.根据权利要求1所述的封闭微孔结构钠离子电池负极硬碳材料的制备方法,其特征在于:在步骤s2中,烘干温度为80-150℃,烘干时间为5-20h。

5.根据权利要求1所述的封闭微孔结构钠离子电池负极硬碳材料的制备方法,其特征在于:在步骤s3中,高温活化反应的条件为:升温速率为2~10℃/min,活化温度为400~700℃,活化时间为1~3h。

6.根据权利要求1所述的封闭微孔结构钠离子电池负极硬碳材料的制备方法,其特征在于:在步骤s4中,粉碎细化的方式气流粉、振动磨和/或气流磨中的一种或二种以上,粉碎细化后的碳中间体d50为5~12μm,dmax≤30μm。

7.根据权利要求1所述的封闭微孔结构钠离子电池负极硬碳材料的制备方法,其特征在于:步骤s5中,高温碳化的条件为:升温速率为0.5~5℃/min,碳化温度为1000~1600℃,碳化时间为2~10h。

8.根据权利要求1所述的封闭微孔结构钠离子电池负极硬碳材料的制备方法,其特征在于:步骤s1中造孔剂为异质原子掺杂元素来源,步骤s5所得硬碳材料为异质原子掺杂硬碳材料。

9.根据权利要求8所述的封闭微孔结构钠离子电池负极硬碳材料的制备方法,其特征在于:掺杂元素为n、s、p、o和/或b中的一种或两种以上,掺杂元素的含量为硬碳材料的1.0-3.0wt%。

10.根据权利要求9所述的封闭微孔结构钠离子电池负极硬碳材料的制备方法,其特征在于:步骤s5所得硬碳材料的比表面积为3~12m2/g,真密度为1.4~1.8g/cm3,碳层间距为0.375~0.385nm。

技术总结

本发明公开了一种封闭微孔结构钠离子电池负极硬碳材料的制备方法,包括以下步骤:S1、前驱体混合溶液的制备:将生物质原料粉末和无机酸造孔剂制备得前驱体混合溶液;S2、碳前体烘干:将前驱体混合溶液烘,制得碳前体;S3、闭孔碳中间体活化造孔:将碳前体进行高温活化反应,得到活化后具有微孔结构的闭孔碳中间体;S4、闭孔碳中间体细化处理:将碳中间体进行粉碎细化,过筛得到细化后的闭孔碳中间体;S5、硬碳材料高温碳化:将步骤S4所得细化后的碳中间体进行高温碳化,得到具有封闭微孔结构的硬碳材料。本发明具有工艺绿色环保、比表面积小和电化学性能优异的特点。

技术研发人员:陈晓洋,曹余良,赵阿龙,朴金丹,请求不公布姓名

受保护的技术使用者:深圳珈钠能源科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!