光电倍增管玻壳的制备方法与流程

本发明涉及光电倍增管,具体而言涉及一种光电倍增管玻壳的制备方法。

背景技术:

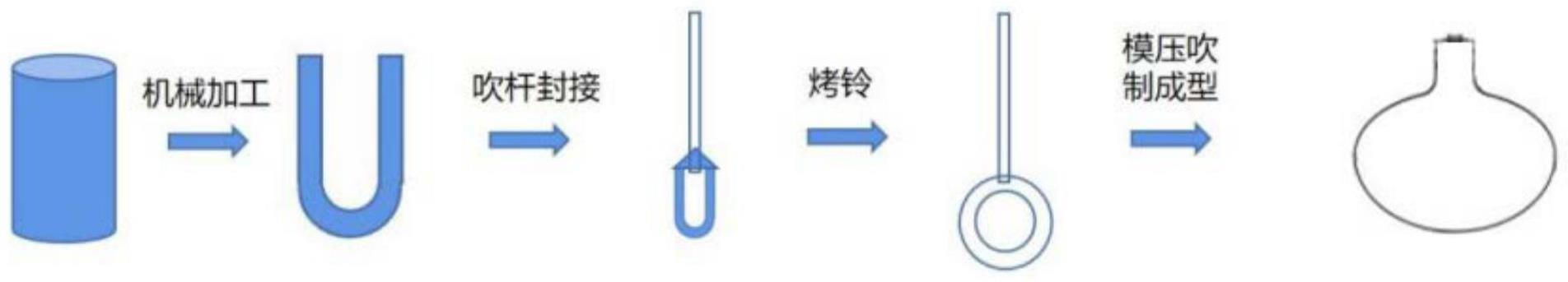

1、传统光电倍增管玻壳是通过八卦炉或日池窑等方式熔制玻璃,并通过人工多次沾取玻璃液进行取料,滚铃后在模具内部吹制成型(如图1所示),这种方法具有以下弊端:

2、采用八卦炉或者日池窑炉熔制玻璃,耐火材料或多或少会引入结石条纹气线等玻璃内部缺陷,导致玻璃制壳后的透过率受到一定影响;

3、采用多次蘸料取料的方式沾取足够吹制玻壳的玻璃液量,但每一次蘸料后,在滚铃过程中会将使空气中肉眼难以分辨的灰尘附着在玻璃球表面,当再次蘸料时或形成气泡,或形成结石等缺陷,最终影响产品性能;

4、采用人工沾取玻璃液的取料方式,在滚铃过程中是通过肉眼及相应手法控制玻璃液厚度,难免使制备的大玻璃球存在一定的壁厚差问题。

5、由于传统方法中这些工序所带来的问题,导致最终光电倍增管玻壳的性能较差,制备合格率较低。

技术实现思路

1、本发明目的在于针对现有技术的不足,提供一种新型的光电倍增管玻壳的制备方法,采用铂金化料的高质量熔制方式熔制玻璃,机械制棒及机械加工方式制备玻壳前驱体,结合二次热成型方式制备出高质量光电倍增管玻壳,既可以提高玻壳的玻璃内部质量,又可以提高玻璃的尺寸精度,提高了光电倍增管玻壳的制壳合格率,为光电倍增管的性能提高奠定了基础。

2、根据本发明目的的第一方面,提供一种光电倍增管玻壳的制备方法,包括以下步骤:

3、采用铂金埚熔制玻璃液,再将熔制好的玻璃液制备成第一玻璃棒;

4、将所述第一玻璃棒截取成多段所需长度的第二玻璃棒,将第二玻璃棒进行加工形成一端封闭、内部具有空腔的玻壳前驱体,并将玻壳前驱体未封闭的一端与吹杆封接,其中,所述玻壳前驱体封闭的一端被加工成半球形,且玻壳前驱体的壁厚均匀一致;

5、将玻壳前驱体升温后进行烘烤,使玻璃温度升高至具有粘流性后,边旋转边向玻壳前驱体的空腔内通入气体,使玻壳前驱体逐渐软化膨胀成可进行玻壳吹制的状态,再放入模具中吹制成型,获得所需光电倍增管玻壳。

6、作为可选的实施方式,所述第二玻璃棒的底面半径r1根据公式(1)计算:

7、

8、其中,v为所需光电倍增管玻壳的体积,单位是cm3;h1为第二玻璃棒的长度,单位是cm;d为玻壳前驱体的壁厚,单位是cm;r1为第二玻璃棒的底面半径,单位是cm。

9、作为可选的实施方式,所述第二玻璃棒的长度h1为所需光电倍增管玻壳高度h2的70%~90%。

10、作为可选的实施方式,玻壳前驱体的壁厚d取值为2cm~5cm。

11、作为可选的实施方式,玻壳前驱体中,半球的半径r2等于第二玻璃棒的底面半径r1。

12、作为可选的实施方式,所述玻壳前驱体与吹杆封接前,采用物理磨抛方式或火抛光的方式进行表面抛光。

13、作为可选的实施方式,通过电加热或火加热方式将玻壳前驱体缓慢升温至500℃~800℃。

14、作为可选的实施方式,将升温后的玻壳前驱体迅速转移至1000℃~1200℃的烘烤炉中进行烘烤。

15、作为可选的实施方式,所述吹杆的一端设有与玻壳前驱体同种玻璃制成的封闭体,在吹杆与玻壳前驱体未封闭的一端进行封接时,通过封闭体将玻壳前驱体未封闭的一端封闭。

16、作为可选的实施方式,通过灯工方式将玻壳前驱体未封闭的一端与吹杆封接。

17、根据本发明目的的第二方面,还提出一种依据前述方法制备的到的光电倍增管的玻壳。

18、由以上本发明的技术方案可见,本发明的光电倍增管玻壳的制备方法,采用铂金化料的高质量熔制方式熔制玻璃,机械制棒及机械加工方式制备玻壳前驱体,结合二次热成型方式制备出高质量光电倍增管玻壳;进一步,通过采用铂金化料方式熔制光电倍增管玻璃,避免了耐火材料对玻璃中引入杂质缺陷,大大提高了光电倍增管玻璃的内部质量;进一步,通过对预制玻璃棒的机械加工并结合二次成型方式制备光电倍增管玻壳,有效避免了传统人工多次取料方式带来的过程中引入的气泡结石等缺陷,大大提高了玻璃内部质量;进一步,通过对预制玻璃棒的机械加工并结合二次成型方式制备光电倍增管玻壳,有效避免了人工取料过程中因视觉或手法等方面技术不足导致的取料壁厚不均匀等情况,制备的玻壳前驱体壁厚均匀一致,可大大提高最终吹制玻壳的尺寸一致性。

19、通过本发明的方法制备的光电倍增管玻壳,有效避免了因传统制备方法带来的玻璃内部质量较低及玻壳尺寸较差等问题,可大大提高光电倍增管玻壳的性能及制备合格率。

技术特征:

1.一种光电倍增管玻壳的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的光电倍增管玻壳的制备方法,其特征在于,所述第二玻璃棒的底面半径r1根据公式(1)计算:

3.根据权利要求2所述的光电倍增管玻壳的制备方法,其特征在于,所述第二玻璃棒的长度h1为所需光电倍增管玻壳高度h2的70%~90%。

4.根据权利要求1所述的光电倍增管玻壳的制备方法,其特征在于,所述玻壳前驱体的壁厚d取值为2cm~5cm。

5.根据权利要求1所述的光电倍增管玻壳的制备方法,其特征在于,所述玻壳前驱体中,半球的半径r2等于第二玻璃棒的底面半径r1。

6.根据权利要求1所述的光电倍增管玻壳的制备方法,其特征在于,所述玻壳前驱体与吹杆封接前,采用物理磨抛方式或火抛光的方式进行表面抛光。

7.根据权利要求1所述的光电倍增管玻壳的制备方法,其特征在于,对所述玻壳前驱体的升温,包括:通过电加热或火加热方式,将玻壳前驱体缓慢升温至500℃~800℃。

8.根据权利要求7所述的光电倍增管玻壳的制备方法,其特征在于,将升温后的玻壳前驱体转移至1000℃~1200℃的烘烤炉中进行烘烤。

9.根据权利要求1-8中任意一项所述的光电倍增管玻壳的制备方法,其特征在于,所述吹杆的一端设有与玻壳前驱体同种玻璃制成的封闭体,在吹杆与玻壳前驱体未封闭的一端进行封接时,通过封闭体将玻壳前驱体未封闭的一端封闭。

10.根据权利要求9所述的光电倍增管玻壳的制备方法,其特征在于,通过灯工方式将玻壳前驱体未封闭的一端与吹杆封接。

技术总结

本发明提供一种光电倍增管玻壳的制备方法,采用铂金化料的高质量熔制方式熔制玻璃,机械制棒及机械加工方式制备玻壳前驱体,结合二次热成型方式制备出高质量光电倍增管玻壳,既可以提高玻壳的玻璃内部质量,又可以提高玻璃的尺寸精度,提高了光电倍增管玻壳的制壳合格率,为光电倍增管的性能提高奠定了基础。

技术研发人员:祝佳祺,孙建宁,王健,丛晓庆,司曙光,韩晓明,陈晓倩,徐伟,刘文伟,程岩

受保护的技术使用者:北方夜视科技(南京)研究院有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!