一种多孔高熵碳化物粉体及其制备方法和应用

本发明属于非氧化物陶瓷粉体,更具体地,涉及一种多孔高熵碳化物粉体及其制备方法和应用。

背景技术:

1、高熵碳化物陶瓷材料具有高熔点、高硬度、高模量和高耐磨性等优异性能,可应用于航天、机加工和核能等领域。高熵碳化物陶瓷通常由高熵碳化物粉体经烧结制得。截至目前,人们已经开发出了多种高熵碳化物陶瓷的制备方法,包括碳热还原法、机械合金化法、前驱体法等。然而,这些方法对设备要求较高、成本高,不利于高熵碳化物陶瓷材料的应用和发展。同时,由于高熵碳化物粉体的化学稳定性优异,作为负载材料在化学催化领域具有广阔的应用前景。

技术实现思路

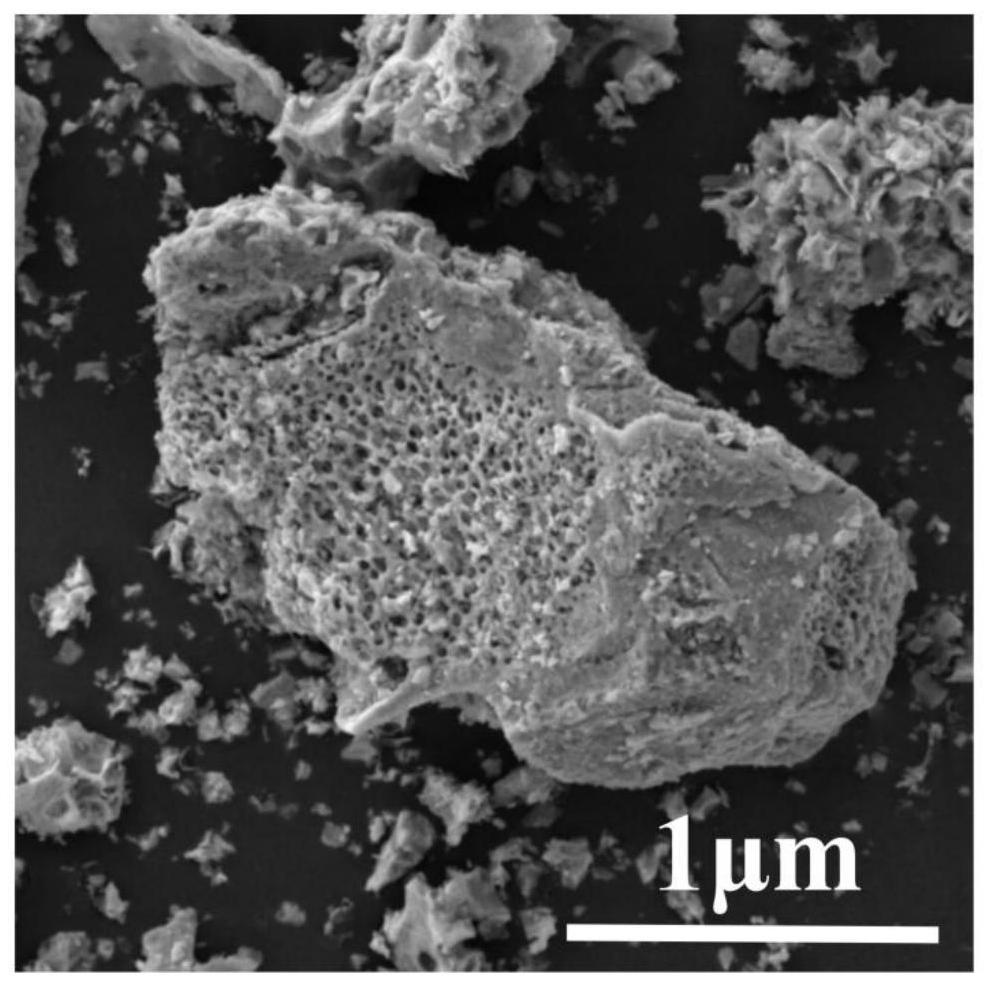

1、为了解决现有技术中存在的缺点和不足之处,本发明首要目的在于提供一种多孔高熵碳化物粉体;该高熵碳化物粉体纯度较高、粒径较细,且粉体颗粒具有多孔的表面形貌。

2、本发明的另一目的在于提供上述多孔高熵碳化物粉体的制备方法;该方法采用铵盐水溶液制备高熵碳化物前驱体,得到多孔高熵碳化物粉体。

3、本发明的再一目的在于提供上述多孔高熵碳化物粉体的应用。

4、本发明的目的通过下述技术方案来实现:

5、一种多孔高熵碳化物粉体,所述多孔高熵碳化物粉体是将偏钒酸铵、铬酸铵、铌酸铵草酸盐水化合物、钼酸铵、偏钨酸铵和柠檬酸铵的混合粉体加入去离子水,在70~80℃水浴加热至溶解,将得到的铵盐水溶液通过旋转蒸发仪在45~75℃干燥,制得高熵碳化物铵盐前驱体;再将高熵碳化物铵盐前驱体干压成坯体,在氮气气氛,气体流速控制在200~400ml/min进行热处理,升温至1500~1600℃保温,结束后随炉温冷却制得。

6、优选地,按照混合粉体的物质的量为100%计,所述的偏钒酸铵、铬酸铵、铌酸铵草酸盐水化合物、钼酸铵、偏钨酸铵、柠檬酸铵的物质的量比为(1~2):(1~2)(1~2):(1~2):(0.084~0.167):(2.917~5.833);所述去离子水和混合粉体的质量比为(6~8):1。

7、优选地,所述的多孔高熵碳化物粉体的粒径为0.47~1.79μm。

8、优选地,所述的偏钒酸铵、铬酸铵、铌酸铵草酸盐水化合物、钼酸铵、偏钨酸铵的纯度均大于99.5%,所述的柠檬酸铵的纯度大于98.5%。

9、优选地,所述干燥的速率为30~50ram/min,所述保温的时间为1~3h。

10、一种多孔高熵碳化物粉体的制备方法,包括以下步骤:

11、s1.将偏钒酸铵、铬酸铵、铌酸铵草酸盐水化合物、钼酸铵、偏钨酸铵和柠檬酸铵的混合粉体加入去离子水,在70~80℃水浴加热直至粉体全部溶解,将得到的铵盐水溶液通过旋转蒸发仪在45~75℃,以30~50ram/min的速率干燥,制得高熵碳化物铵盐前驱体;

12、s2.将高熵碳化物铵盐前驱体干压成坯体,在氮气气氛,气体流速控制在200~400ml/min进行热处理,升温至1500~1600℃下保温1~3h,结束后随炉温冷却,制得多孔高熵碳化物粉体。

13、优选地,步骤s2中所述热处理的具体程序为:在室温~500℃的升温速率为5℃/min,500~800℃的升温速率为10℃/min,800~1000℃的升温速率为5℃/min,以3℃/min的速率升至1400~1600℃。

14、所述的多孔高熵碳化物粉体在航空航天零部件或化学催化领域中的应用。

15、与现有技术相比,本发明具有以下有益效果:

16、1.本发明制备的高熵碳化物粉体具有多孔的表面结构,且粉体粒径可由调整热处理温度实现控制。

17、2.本发明采用水溶液制备的高熵碳化物前驱体化学元素分布均匀,提高了合成粉体的纯度;粉体合成温度较低,节约能源,工艺简单,合成过程仅需要使用水作为溶剂,提升了操作安全性。

18、说明附图

19、图1是实施例1-3得到的高熵碳化物粉体的xrd谱图。

20、图2是实施例3得到的高熵碳化物粉体的表面形貌照片。

技术特征:

1.一种多孔高熵碳化物粉体,其特征在于,所述多孔高熵碳化物粉体是将偏钒酸铵、铬酸铵、铌酸铵草酸盐水化合物、钼酸铵、偏钨酸铵和柠檬酸铵的混合粉体加入去离子水,在70~80℃水浴加热至溶解,将得到的铵盐水溶液通过旋转蒸发仪在45~75℃干燥,制得高熵碳化物铵盐前驱体;再将高熵碳化物铵盐前驱体干压成坯体,在氮气气氛,气体流速控制在200~400ml/min进行热处理,升温至1500~1600℃保温,结束后随炉温冷却制得。

2.根据权利要求1所述的多孔高熵碳化物粉体,其特征在于,按照混合粉体的物质的量为100%计,所述的偏钒酸铵、铬酸铵、铌酸铵草酸盐水化合物、钼酸铵、偏钨酸铵、柠檬酸铵的物质的量比为(1~2):(1~2)(1~2):(1~2):(0.084~0.167):(2.917~5.833);所述去离子水和混合粉体的质量比为(6~8):1。

3.根据权利要求1所述的多孔高熵碳化物粉体,其特征在于,所述的多孔高熵碳化物粉体的粒径为0.47~1.79μm。

4.根据权利要求1所述的多孔高熵碳化物粉体,其特征在于,所述的偏钒酸铵、铬酸铵、铌酸铵草酸盐水化合物、钼酸铵、偏钨酸铵的纯度均大于99.5%,所述的柠檬酸铵的纯度大于98.5%。

5.根据权利要求1所述的多孔高熵碳化物粉体,其特征在于,所述干燥的速率为30~50ram/min,所述保温的时间为1~3h。

6.一种根据权利要求1-5任一项所述的多孔高熵碳化物粉体的制备方法,其特征在于,包括以下步骤:

7.根据权利要求6所述的多孔高熵碳化物粉体的制备方法,其特征在于,步骤s2中所述热处理的具体程序为:在室温~500℃的升温速率为5℃/min,500~800℃的升温速率为10℃/min,800~1000℃的升温速率为5℃/min,以3℃/min的速率升至1400~1600℃。

8.权利要求1-5任一项所述的多孔高熵碳化物粉体在航空航天零部件或化学催化领域中的应用。

技术总结

本发明属于非氧化物陶瓷粉体领域,公开了一种多孔高熵碳化物粉体及其制备方法和应用。所述多孔高熵碳化物粉体是将偏钒酸铵、铬酸铵、铌酸铵草酸盐水化合物、钼酸铵、偏钨酸铵和柠檬酸铵的混合粉体加入去离子水,在70~80℃水浴加热直至粉体全部溶解,将得到的铵盐水溶液在45~75℃干燥,制得高熵碳化物铵盐前驱体;再将高熵碳化物铵盐前驱体干压成坯体,在氮气气氛进行热处理,升温至1500~1600℃下保温,结束后随炉温冷却制得。该高熵碳化物粉体具有单一的高熵碳化物相,且表面具有多孔结构,粉体粒径为0.47~0.79μm,该粉体应用在航空航天零部件或化学催化领域。

技术研发人员:郭伟明,刘洋,林华泰

受保护的技术使用者:广东工业大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!