一种基于氢冶金的高品位人造金红石制备方法

本发明属于有色冶金领域,具体涉及一种基于氢冶金的高品位人造金红石制备方法。

背景技术:

1、钛元素广泛分布在地壳中,在地壳中的丰度为0.61%,单质钛的活性很高,多与氧元素结合形成各种含钛氧化合物,常以tio2或钛酸盐的形式存在于矿物中。据统计,含钛量高于1%的矿物多达140种以上,其中具备工业开发利用价值的含钛矿物主要为金红石和钛铁矿。天然金红石非常稀缺,约占全球钛资源储量的10%,无法满足钛工业的发展需求,更多的是靠钛铁矿为钛工业提供稳定的优质原料,其在地球上基础储量接近14亿(tio2含量计)。

2、目前工业上应用生产人造金红石使用的原料主要为钛铁矿,方法主要有三种:电炉熔分法,还原锈蚀发和酸浸法,其中还原锈蚀法在生产人造金红石过程中,由于用电量和化学试剂量均少、生产成本较低、在锈蚀过程中排出的废水接近于中性等优势,已成为目前利用钛铁矿制备人造金红石的主流生产工艺。目前主流还原钛铁矿使用的还原剂为固体碳源,存在还原技术难度大、锈蚀时间长,钛铁分离效果不佳,还原过程中二氧化碳、烟尘、废气污染物的排放较高等问题。

3、基于此,有必要提出一种基于氢冶金的高品位人造金红石制备方法,实现钛铁的高效分离、清洁生产。

技术实现思路

1、针对传统获取富钛产品过程中面临的钛铁分离不彻底,人造金红石品位低、生产过程中二氧化碳、烟尘、废气污染高的问题,本发明的目的在于提供一种钛铁矿清洁高值化利用方法,通过氢气还原取代固态碳还原工艺,在提升钛铁分离效率,提升人造金红石品位的同时,还可以减少还原锈蚀过程中二氧化碳、烟尘、废气污染物的排放。

2、为了达到上述目的,本发明提供以下技术方案:

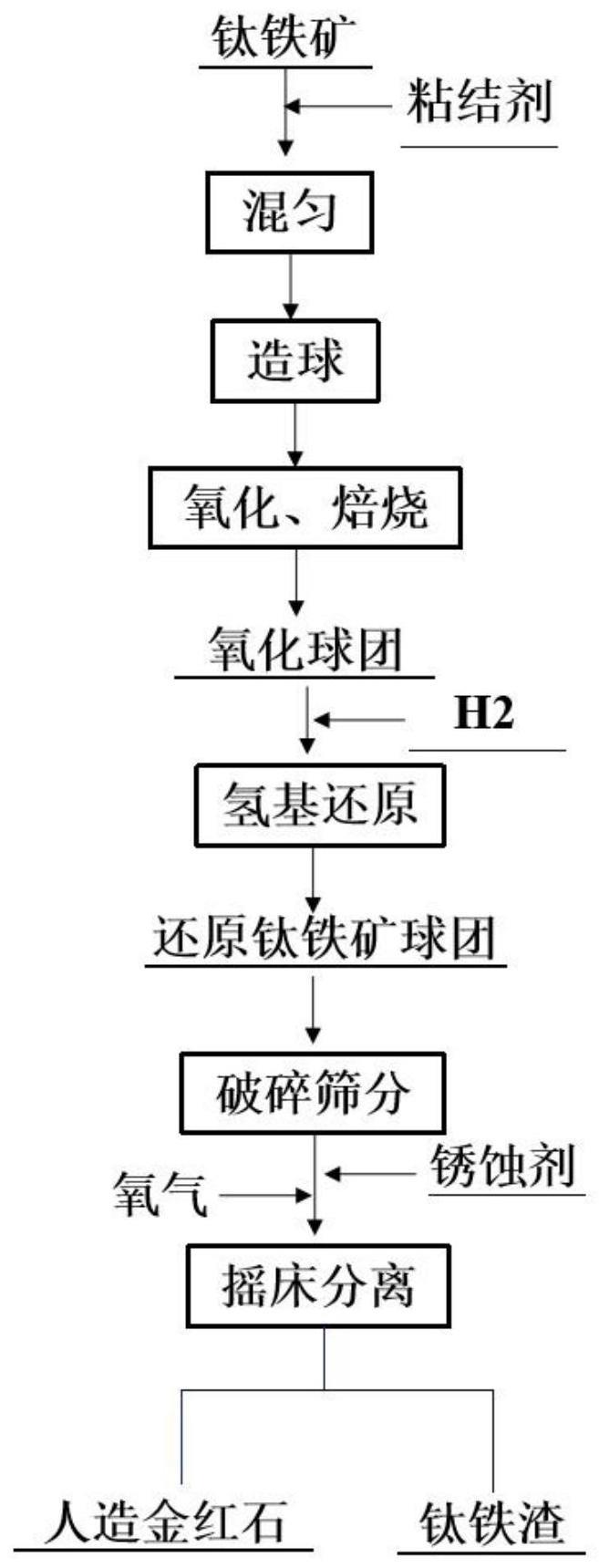

3、本发明提供一种基于氢冶金的高品位人造金红石制备方法,包括以下步骤:

4、(1)将钛铁矿粉末中加入粘结剂及适宜水,混合均匀后,得到混合物料,将混合物料造球得到钛铁矿球团,钛铁矿球团进行干燥和氧化处理,得到氧化球团;

5、(2)将步骤(1)所得氧化球团置于氢气中进行还原处理,得到还原钛铁矿球团;

6、(3)将步骤(2)所得还原钛铁矿球团经破碎筛分后得到还原钛铁矿粉末,还原钛铁矿粉末与锈蚀剂加入水中,并通入氧气,得到锈蚀钛铁物;

7、(4)将步骤(3)所得锈蚀钛铁物进行分离,得到人造金红石以及钛铁渣。

8、优选的方案,步骤(1)中,所述钛铁矿粉末d90<74μm,粘结剂的添加量为0.1%~2%,水分为3%~10%,造球时间8~12min。

9、更优选的方案,所述粘结剂采用聚乙烯醇、淀粉中的一种或多种组合。

10、优选的方案,步骤(1)中,钛铁矿球团在链篦机进行干燥和氧化,干燥处理为鼓风干燥和抽风干燥相结合,鼓风干燥时间3~4min、风速0.5~1.5m/s、温度200~250℃;

11、抽风干燥时间3~6min、风速0.5~1.5m/s、温度250~350℃;

12、氧化处理的温度为850~950℃、时间为10~120min、风速2.0~2.4m/s,氧化通入气体为空气、氧气或两者混合。

13、优选的方案,步骤(2)中,还原温度为800~900℃,还原时间为30~90min,氢气通气流量为5~20l/min。

14、优选的方案,步骤(3)中,所述还原钛铁矿粉末d90<74μm,钛铁矿粉末与水的液固比为5~50:1,锈蚀温度为30~80℃,锈蚀剂为氯化铵,溶液浓度为0.5~3.0wt.%,鼓入氧气速率为5~30×103l/(m3·min),通入氧气6~12h。

15、优选的方案,步骤(4)中,将锈蚀钛铁物经过摇床分离,得到所述人造金红石以及钛铁渣。

16、与现有的技术相比,本发明的有益效果:

17、(1)本发明一种基于氢冶金的高品位人造金红石制备方法,通过氢气还原钛铁矿,相较于传统固态碳还原工艺,可以提升铁金属化率,提升钛铁锈蚀分离过程中的钛铁分离效率,得到高品位的人造金红石。

18、(2)本发明一种基于氢冶金的高品位人造金红石制备方法,通过氢气还原钛铁矿,相较于传统固态碳还原工艺,可以减少还原锈蚀过程中二氧化碳、烟尘、废气污染物的排放,实现清洁生产。

技术特征:

1.一种基于氢冶金的高品位人造金红石制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述一种基于氢冶金的高品位人造金红石制备方法,其特征在于,步骤(1)中,所述钛铁矿粉末d90<74μm,粘结剂的添加量为0.1%~2%,水分为3%~10%,造球时间8~12min。

3.根据权利要求2所述一种基于氢冶金的高品位人造金红石制备方法,其特征在于,所述粘结剂采用聚乙烯醇、淀粉中的一种或多种组合。

4.根据权利要求1所述一种基于氢冶金的高品位人造金红石制备方法,其特征在于,步骤(1)中,钛铁矿球团在链篦机进行干燥和氧化,干燥处理为鼓风干燥和抽风干燥相结合,鼓风干燥时间3~4min、风速0.5~1.5m/s、温度200~250℃;

5.根据权利要求4所述一种基于氢冶金的高品位人造金红石制备方法,其特征在于,氧化处理的温度为850~950℃、时间为10~120min、风速2.0~2.4m/s,氧化通入气体为空气、氧气或两者混合。

6.根据权利要求1所述一种基于氢冶金的高品位人造金红石制备方法,其特征在于,步骤(2)中,还原温度为800~900℃,还原时间为30~90min,氢气通气流量为5~20l/min。

7.根据权利要求1所述一种基于氢冶金的高品位人造金红石制备方法,其特征在于,步骤(3)中,所述还原钛铁矿粉末d90<74μm,钛铁矿粉末与水的液固比为5~50:1,锈蚀温度为30~80℃,锈蚀剂为氯化铵,溶液浓度为0.5~3.0wt.%,鼓入氧气速率为5~30×103l/(m3·min),通入氧气6~12h。

8.根据权利要求1所述一种基于氢冶金的高品位人造金红石制备方法,其特征在于,步骤(4)中,将锈蚀钛铁物经过摇床分离,得到所述人造金红石以及钛铁渣。

技术总结

本发明公开了一种基于氢冶金的高品位人造金红石制备方法,包括:(1)将钛铁矿粉末中加入粘结剂及适宜水,混合均匀后,得到混合物料,将混合物料造球得到钛铁矿球团,钛铁矿球团进行干燥和氧化处理,得到氧化球团;(2)将氧化球团置于氢气中进行还原处理,得到还原钛铁矿球团;(3)将还原钛铁矿球团经破碎筛分后得到还原钛铁矿粉末,还原钛铁矿粉末与锈蚀剂加入水中,并通入氧气,得到锈蚀钛铁物;(4)将锈蚀钛铁物进行分离,得到人造金红石以及钛铁渣。通过氢气还原钛铁矿,相较于传统固态碳还原工艺,可以提升铁金属化率,提升钛铁锈蚀分离过程中的钛铁分离效率,得到高品位的人造金红石,实现清洁生产。

技术研发人员:邝子扬,黎子曦,郭正启,徐贤庆,潘建,朱德庆,李思唯,杨聪聪,胡梦杰

受保护的技术使用者:中南大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!