一种提高生物质碳材料得碳率的方法

本发明属于生物质碳材料,具体涉及一种提高生物质碳材料得碳率的方法。

背景技术:

1、采用中药药渣等生物质作为碳源制备碳材料,既可以得到性能优异的多孔材料,又实现了对生物质废弃物的资源化再利用,对于缓解全球能源危机的作用已经在全球范围达成共识。因此,利用生物质作为碳源制备适合不同领域需求的碳材料的研究已如雨后春笋,层出不穷,成为碳材料领域的一个研究热点。但是生物质制备碳材料得碳率低也是本领域研究人员的共同认知,因此如何提高得碳率,降低制备成本,减少废物排放,是从大到环境保护,小到节约成本都应该关注的问题,而目前尚未发现关于此方面的研究报道。

技术实现思路

1、为解决现有技术中的上述问题,本发明提供了一种提高生物质碳材料得碳率的方法,通过采用水热碳化和热解碳化结合的方法来生物质碳材料得碳率的提高。

2、为实现上述目的,本发明提供了如下技术方案:

3、本发明提供了一种提高生物质碳材料得碳率的方法,包括以下步骤:首先对生物质碳源进行水热处理,之后加入活化剂进行碳化处理。

4、作为本发明的优选方案,所述生物质碳源包括中药药渣、木材或生物秸秆,所述水热处理前还包括对所述生物质碳源进行清洗并干燥的步骤。

5、作为本发明的优选方案,所述水热处理的步骤为:将所述生物质碳源加入水、氯化锌溶液或碱性溶液中,加热至150~220℃,保温8~30h后过滤并干燥。

6、作为本发明的优选方案,所述氯化锌溶液的浓度为0.2~1mol/l;所述碱性溶液包括浓度为0.2~1mol/l的naoh溶液或koh溶液;所述生物质碳源与水、氯化锌溶液或碱性溶液的质量体积比为1g:(5~15)ml。

7、水热处理过程中,采用氯化锌溶液或naoh等碱性溶液为溶剂,能够更加有利于生物质内部的可挥发性油类的溶出,从而更好地避免碳流失。

8、作为本发明的优选方案,所述活化剂包括koh、zncl2、kmno4和h3po4中的一种或几种;水热处理后得到的固体与所述活化剂的质量比为1:(1~3);所述碳化处理前还包括将水热处理后得到的固体与所述活化剂在研钵中充分研磨10~15分钟。

9、碳化处理过程中活化剂的作用为对生物质进行刻蚀使其产生多孔结构。

10、作为本发明的优选方案,所述碳化处理在惰性气体保护下进行,具体操作为:以5~10℃/min的速率加热至600~900℃,保温2~4h。

11、作为本发明的优选方案,所述惰性气体为氮气,速率为50~60ml/min。

12、作为本发明的优选方案,所述碳化处理后还包括用盐酸浸泡2~12h,之后洗涤至中性并干燥的步骤。

13、与现有技术相比,本发明具有以下有益效果:

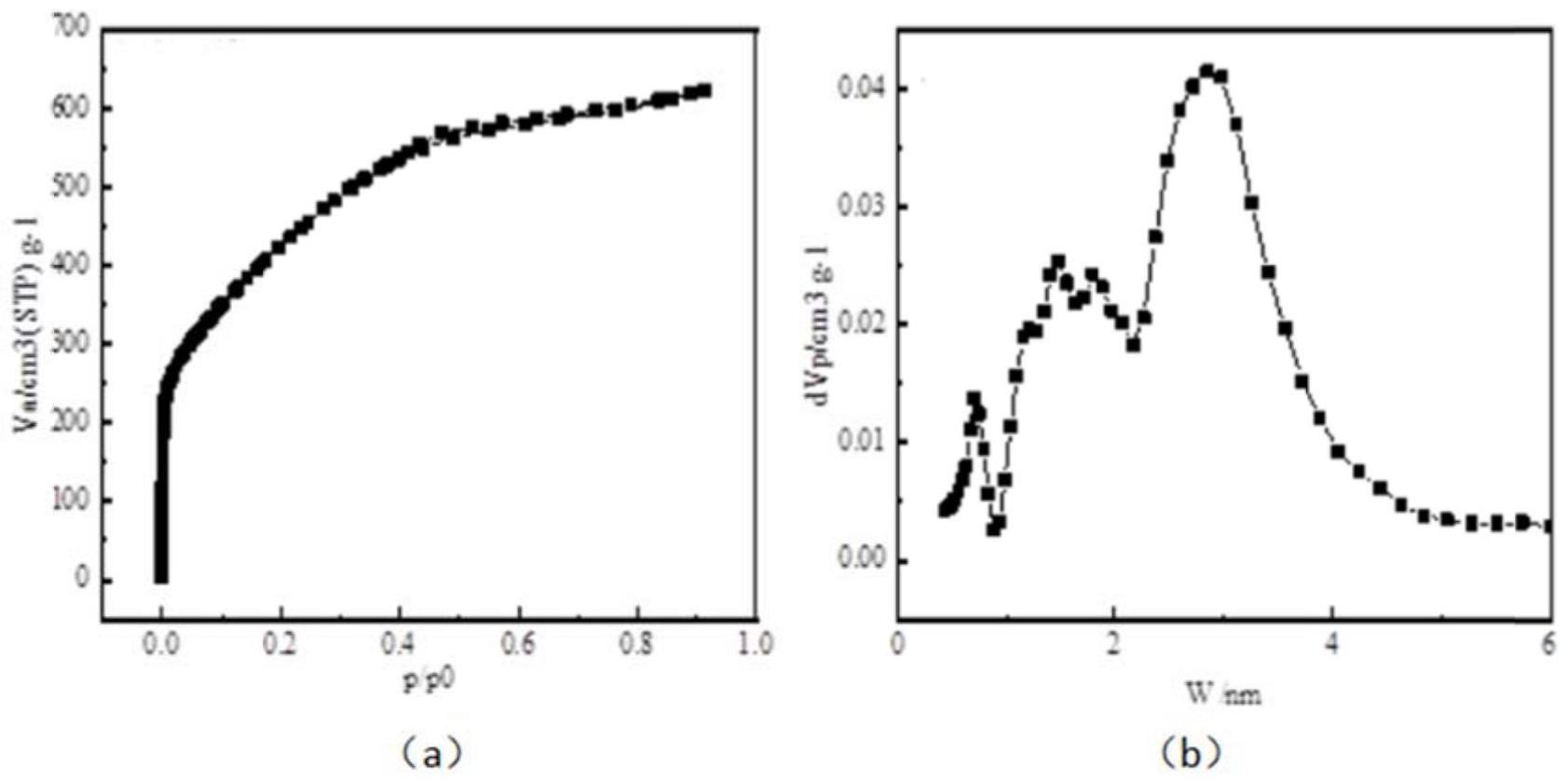

14、生物质碳材料得碳率低的主要原因是目前常用方法是直接在高温下和活化剂作用下焙烧碳化,高温导致挥发分尤其是一些有机物在挥发时带走碳分而使碳流失严重。本发明先采用水热法在相对较低的温度下把易挥发组分挥发出,从而避免碳流失,然后再在高温和活化剂作用下进行碳化造孔。采用本发明的方法不仅能够提高生物质碳材料的得碳率,而且制备的碳材料同样具备发达孔隙,优异的物化性能,可在吸附、分离、电极材料等领域使用,同时由于较高的得碳率使其更具备工业生产价值。

技术特征:

1.一种提高生物质碳材料得碳率的方法,其特征在于,包括以下步骤:首先对生物质碳源进行水热处理,之后加入活化剂进行碳化处理。

2.根据权利要求1所述的提高生物质碳材料得碳率的方法,其特征在于,所述生物质碳源包括中药药渣、木材或生物秸秆,所述水热处理前还包括对所述生物质碳源进行清洗并干燥的步骤。

3.根据权利要求1所述的提高生物质碳材料得碳率的方法,其特征在于,所述水热处理的步骤为:将所述生物质碳源加入水、氯化锌溶液或碱性溶液中,加热至150~220℃,保温8~30h。

4.根据权利要求3所述的提高生物质碳材料得碳率的方法,其特征在于,所述氯化锌溶液的浓度为0.2~1mol/l;所述碱性溶液包括浓度为0.2~1mol/l的naoh溶液或koh溶液;所述生物质碳源与水、氯化锌溶液或碱性溶液的质量体积比为1g:(5~15)ml。

5.根据权利要求1所述的提高生物质碳材料得碳率的方法,其特征在于,所述活化剂包括koh、zncl2、kmno4和h3po4中的一种或几种;水热处理后得到的固体与所述活化剂的质量比为1:(1~3);所述碳化处理前还包括将水热处理后得到的固体与所述活化剂研磨10~15分钟。

6.根据权利要求1所述的提高生物质碳材料得碳率的方法,其特征在于,所述碳化处理在惰性气体保护下进行,具体操作为:以5~10℃/min的速率加热至600~900℃,保温2~4h。

7.根据权利要求6所述的提高生物质碳材料得碳率的方法,其特征在于,所述惰性气体为氮气,速率为50~60ml/min。

8.根据权利要求1所述的提高生物质碳材料得碳率的方法,其特征在于,所述碳化处理后还包括用盐酸浸泡2~12h,之后洗涤至中性并干燥的步骤。

技术总结

本发明公开了一种提高生物质碳材料得碳率的方法,属于生物质碳材料技术领域。首先对生物质碳源进行水热处理,之后加入活化剂进行碳化处理。本发明先采用水热法在相对较低的温度下把易挥发组分挥发出,从而避免碳流失,然后再在高温和活化剂作用下进行碳化造孔。采用本发明的方法不仅能够提高生物质碳材料的得碳率,而且制备的碳材料同样具备发达孔隙,优异的物化性能,可在吸附、分离、电极材料等领域使用,同时由于较高的得碳率使其更具备工业生产价值。

技术研发人员:陈恒,王辉,李丽,赵江伟,张文林,刘奥丽

受保护的技术使用者:新乡学院

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!