一种基于熔盐法制备单相高熵氧化物粉体的方法

本发明涉及压铁电高熵陶瓷材料,尤其涉及一种基于熔盐法制备单相高熵氧化物粉体的方法。

背景技术:

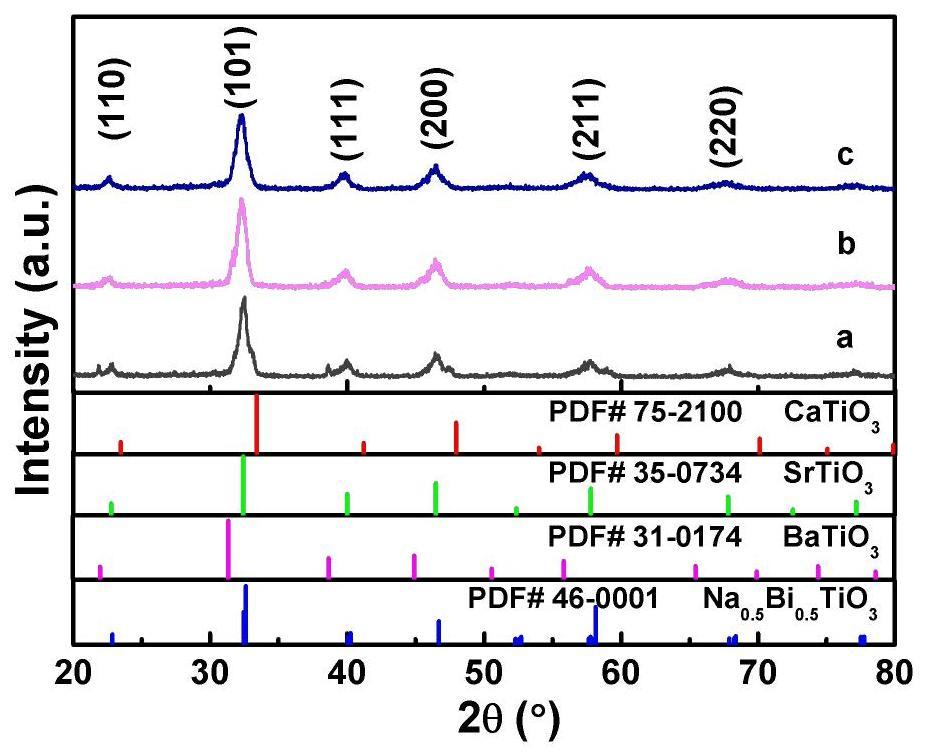

1、“高熵”是一种新的材料设计理念,这几年来逐渐从高熵合金领域扩展到陶瓷材料的研究中。高熵材料是包含五种或更多元素的一类新型固溶体材料,由于具有独特的物理特性和较高的潜在价值,引起了许多研究人员的兴趣。最早研究的高熵金属材料是高熵合金,由于其良好的力学性能、抗氧化和热力学机械性能,在此影响下,高熵材料逐渐发展到高熵陶瓷。高熵陶瓷作为近年来在高熵合金基础上逐渐发展起来的一种新的陶瓷材料体系,虽然问世只有短短的几年,但它的出现为开发具有优异性能的非金属材料提供了新的理念和路线。2015年,rost等人首次报道(mgnicocuzn)o氧化物高熵陶瓷以来,相继报道了硼化物、氮化物等不同高熵陶瓷体系。这些高熵材料随着体系熵增加,材料内部的偶极矩、极化强度和晶格热导率会降低,从而引起其宏观电学性能的变化。其中具有高熵构型的(na0.2bi0.2ba0.2sr0.2ca0.2)tio3陶瓷,由于高熵化后微观成分的无序,该材料存在弥散相变和频率色散,属于典型的弛豫铁电材料。通过高熵构型影响其内部晶体结构,从而改变其物理性质,使其表现出独特的电学性能。

2、最早的高熵陶瓷是利用固相反应法制备的,即先将原料充分混合并通过球磨进行部分固溶,然后将混合好的原料在高温下充分焙烧,形成均匀且单一的高熵相。由于高熵陶瓷是一种在晶格的a位或者b位具有5种或以上元素而形成的单相多组元固溶体。研究人员通常采用纳米级原料,对原料进行球磨预处理,或者提高热处理温度等手段,提高反应物离子在热处理过程中的反应驱动力,获得单相高熵固溶体。同时,为了保证在防止冷却过程中形成的高熵相发生脱溶、分相或析出第二相,人们通常采用淬火等快速冷却方法来制备,但是固相法制备高尚陶瓷的反应温度较高、反应时间久、难以精确控制产物比例、能耗大、效率低,使得高熵陶瓷材料制备工艺复杂,成本较高。

3、文献“dielectric properties and electrocaloric effect ofhigh-entropy(na0.2bi0.2ba0.2sr0.2ca0.2)tio3ceramic”采用固相法合成了具有高构型熵的单相均匀(na0.2bi0.2ba0.2sr0.2ca0.2)tio3粉末,但是当煅烧温度低于900℃时,陶瓷粉体中存在明显的第二相。

技术实现思路

1、为了克服上述现有技术的缺点,本发明的目的在于提供一种基于熔盐法制备单相高熵氧化物粉体的方法,通过调整熔盐组分、热处理温度来控制(na0.2bi0.2ba0.2sr0.2ca0.2)tio3高熵氧化物粉体的相组成、形貌和粒径大小,以解决现有技术中固相法在较低温度下难以制备出单相高熵氧化物粉体的技术问题,本发明技术方案丰富了高熵氧化物粉体材料的制备工艺,获得的(na0.2bi0.2ba0.2sr0.2ca0.2)tio3高熵氧化物粉体具有纯度高,结晶性好,各组分元素均匀分布,颗粒分散性好的优点,且本发明技术方案具有合成温度低、合成周期短,工艺简单的特点。

2、为了实现上述发明目的,本发明采用的技术方案是:

3、一种基于熔盐法制备单相高熵氧化物粉体的方法,包括如下步骤:

4、步骤1:称量原料,混合熔盐

5、以纯的na2co3,bi2o3,baco3,srco3,caco3和tio2为原料,按化学式na0.2bi0.2ba0.2sr0.2ca0.2)tio3中na、bi、ba、sr、ca、ti元素的摩尔比称量对应质量的na2co3,bi2o3,baco3,srco3,caco3和tio2;在称量好的原料中加入熔盐,原料与熔盐的质量比为1:(1-4),得到含熔盐的氧化物混合物;

6、步骤2:研磨干燥

7、将步骤1得到的含熔盐的氧化物混合物以乙醇为液相介质进行研磨,得到混合均匀的湿料;将湿料进行烘干,烘干温度为50-100℃,烘干时间为4-10h,得到烘干的氧化物混合物;

8、步骤3:低温煅烧

9、将步骤2烘干后的氧化物混合物进行煅烧,随炉冷却至室温,得到冷却后的煅烧产物;

10、步骤4:制备(na0.2bi0.2ba0.2sr0.2ca0.2)tio3高熵氧化物粉体

11、将步骤3得到的冷却后的煅烧产物用去离子水反复冲洗、过滤,采用硝酸银滴定实验来检验cl-的有无,直到洗涤液中不含cl-;将不含cl-的煅烧产物进行烘干,烘干温度为50-100℃,烘干时间为4-10h,将烘干后的煅烧产物进行研磨,研磨时间为5-20min,得到(na0.2bi0.2ba0.2sr0.2ca0.2)tio3高熵氧化物粉体。

12、所述步骤1中添加的熔盐采用nac1、kc1或nac1-kcl。

13、所述nac1-kcl中nac1与kcl的质量比1:(1-2)。

14、所述步骤2中研磨时间为0.5-3h。

15、所述步骤2中研磨后湿料的颗粒尺寸为1-10μm。

16、所述步骤3中煅烧温度为700-850℃,保温时间为2-8h,升温速率为2-5℃/min,气氛为空气气氛。

17、与现有技术相比,本发明的有益效果为:

18、1.本发明通过熔盐法在较低温度下(700℃)成功制备出单相高熵氧化物粉体,本发明方案中的合成温度与现有技术中已报道的固相法制备的(na0.2bi0.2ba0.2sr0.2ca0.2)tio3高熵粉体相比降低了200℃,降低了高熵氧化物材料制备工艺的反应温度,节约了成本,减小了能耗。

19、2.本发明通过调整熔盐组分,确定了熔盐介质为nacl-kcl复合盐更加合适作为制备(na0.2bi0.2ba0.2sr0.2ca0.2)tio3高熵粉体的熔盐介质,与单盐相比,nacl-kcl复合盐制备的(na0.2bi0.2ba0.2sr0.2ca0.2)tio3高熵粉体颗粒分布较均匀,颗粒大小均一,粒径大小约为0.5μm。

20、综上所述,本发明利用熔盐法在较低温度下成功制备出具有单相均匀(na0.2bi0.2ba0.2sr0.2ca0.2)tio3高熵氧化物粉体,通过调整熔盐组分、热处理温度来控制(na0.2bi0.2ba0.2sr0.2ca0.2)tio3高熵粉体的相组成、形貌和粒径大小,具有粉体纯度高,各组分元素均匀分布,合成温度低,制备周期短,工艺简单的优点。

技术特征:

1.一种基于熔盐法制备单相高熵氧化物粉体的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种基于熔盐法制备单相高熵氧化物粉体的方法,其特征在于:所述步骤1中添加的熔盐采用nac1、kc1或nac1-kcl。

3.根据权利要求2所述的一种基于熔盐法制备单相高熵氧化物粉体的方法,其特征在于:所述nac1-kcl中nac1与kcl的质量比1:(1-2)。

4.根据权利要求1所述的一种基于熔盐法制备单相高熵氧化物粉体的方法,其特征在于:所述步骤2中研磨时间为0.5-3h。

5.根据权利要求1所述的一种基于熔盐法制备单相高熵氧化物粉体的方法,其特征在于:所述步骤2中研磨后湿料的颗粒尺寸为1-10μm。

6.根据权利要求1所述的一种基于熔盐法制备单相高熵氧化物粉体的方法,其特征在于:所述步骤3中煅烧温度为700-850℃,保温时间为2-8h,升温速率为2-5℃/min,气氛为空气气氛。

技术总结

一种基于熔盐法制备单相高熵氧化物粉体的方法,本发明利用熔盐法在较低温度下成功制备出具有单相均匀(Na<subgt;0.2</subgt;Bi<subgt;0.2</subgt;Ba<subgt;0.2</subgt;Sr<subgt;0.2</subgt;Ca<subgt;0.2</subgt;)TiO<subgt;3</subgt;高熵氧化物粉体,通过调整熔盐组分、热处理温度来控制(Na<subgt;0.2</subgt;Bi<subgt;0.2</subgt;Ba<subgt;0.2</subgt;Sr<subgt;0.2</subgt;Ca<subgt;0.2</subgt;)TiO<subgt;3</subgt;高熵粉体的相组成、形貌和粒径大小,本发明技术方案丰富了高熵氧化物粉体材料的制备工艺,获得的(Na<subgt;0.2</subgt;Bi<subgt;0.2</subgt;Ba<subgt;0.2</subgt;Sr<subgt;0.2</subgt;Ca<subgt;0.2</subgt;)TiO<subgt;3</subgt;高熵氧化物粉体具有纯度高,结晶性好,各组分元素均匀分布,颗粒分散性好的优点,且本发明技术方案具有合成温度低、合成周期短,工艺简单的特点。

技术研发人员:李蕾蕾,李鹏飞,姜艳军,马少鹏,杨永恒

受保护的技术使用者:西北民族大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!