一种大型玻璃窑炉的制作方法

本发明涉及浮法玻璃生产,具体涉及一种大型玻璃窑炉。

背景技术:

1、在浮法玻璃生产过程中,一般包括原料破碎、称量、混合、熔化、成型和退火等工序,将配好的原料送入熔窑中是其中一个重要环节,由于将原料送入熔窑是在高温环境下进行,人工无法完成,目前大多采用投料装置进行投料。现有的投料装置包括料仓、底座、底座前部的曲轴结构、底座后部的托轮结构、滑动设于托轮结构上且由前至后斜向下设置的投料铲、能上下运动的升降挡板和投料铲上方且能上下调整的料层调节结构等。投料铲的前部位于料仓的底部且其为料仓的正下方,升降挡板设于料仓的前侧,料层调节结构设于料仓的后侧。曲轴结构能驱动投料铲前后向运动且其与升降挡板配合运动。

2、如申请号为cn202122093499.3的专利公开了一种全自动投料机,包括机架、设置在机架上的曲轴机构和托轮机构;所述曲轴机构的输出轴上连接有投料铲,投料铲上悬设有料仓;所述料仓的斜壁面上设置有至少两个三角架,三角架上穿设有齿条,齿条上啮合连接有摇柄;所述齿条的延伸端活动连接有投料板,投料板通过连接件连接在料仓的斜壁面上,投料板的另一端穿设至料仓内,且抵触在料仓的垂直内壁上。

3、现有技术中,为了得到大规格的浮法玻璃原片,则需要将窑炉设置得很大,如宽度大于20米,相应地,窑炉的炉口的长度非常大。如果采用一个投料铲和一个料层调节结构的结构进行投料,存在如下问题:

4、(1)由于长度大,则对相应结构的强度要求高(炉口的温度高),一旦结构弯曲会导致投料不准确;

5、(2)窑炉在使用的过程中,由于内部结疤,内部结构变化,内容熔浆流动等原因,可能并不需要均匀投料,而需要根据情况进行多点不同投料(调整投料量、投料速度、投料角度和投料位置等)。

技术实现思路

1、为了解决前述问题,本专利采用多个投料装置进行投料,每个投料装置可分多段(每个料层调节结构的高度均可调整,投料量也可调整)进行投料,降低了零件的强度要求,根据需要可对投料进行微调,达到最好的投料效果。方案如下:

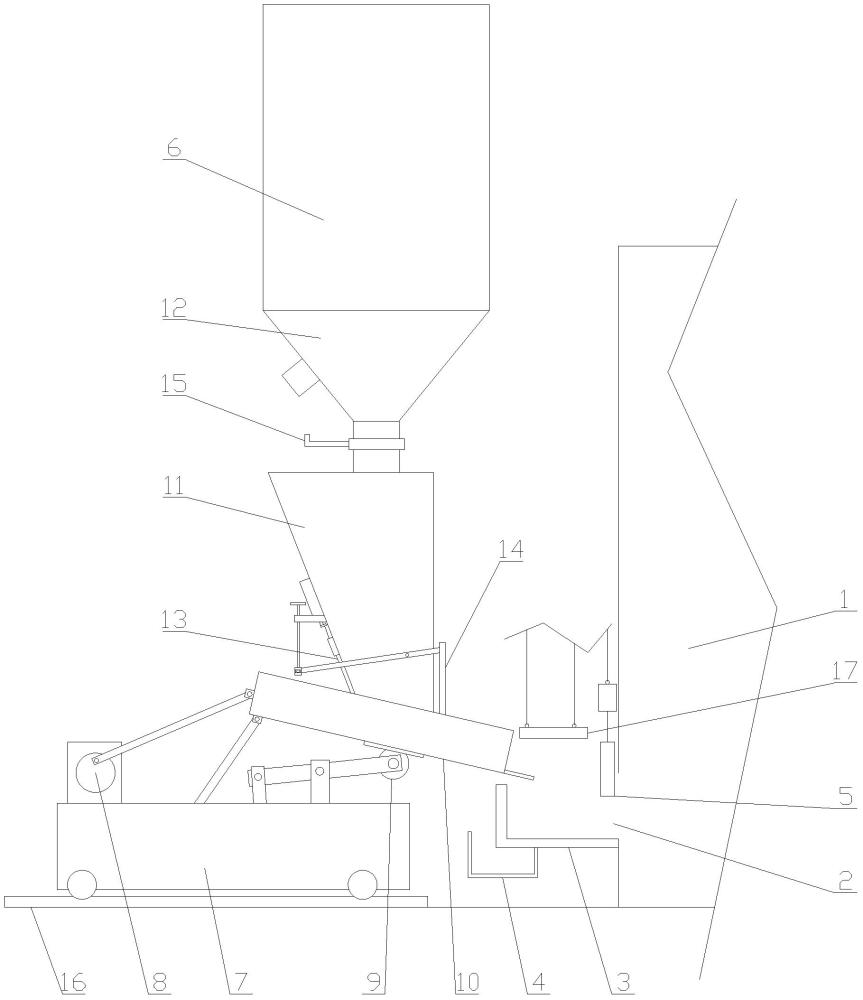

2、本发明实施例提供了一种大型玻璃窑炉,包括窑炉1、窑炉1前侧下部的炉口2、窑炉1前侧且位于炉口2处的密封装置、窑炉1前方的料仓6和料仓6底部与炉口2之间的投料装置,所述投料装置包括底座7、底座7前部的曲轴结构8、底座7后部的托轮结构9、滑动设于托轮结构9上且由前至后斜向下设置的投料铲10、能上下运动的升降挡板13和投料铲10上方且能上下调整的料层调节结构14,所述曲轴结构8能驱动投料铲10前后向运动且其与升降挡板13配合运动;所述投料装置的数量为n个,n个投料装置左右并排设置,所述底座7可前后向调整,所述托轮结构9可上下调整;所述投料装置还包括与投料铲10配合的投料仓11及其顶部左右并排设置的m个分料仓12,n*m个分料仓12左右并排设于料仓6的底部且其上均设有阀门15;所述投料仓11沿左右向设置,其下方设有一个投料铲10,其前侧设有升降挡板13,其后侧左右相邻设有m个料层调节结构14;每个分料仓12的正下方对应设置一个料层调节结构14,所述分料仓12中的原料向下穿过投料仓11至投料铲10上。

3、进一步地,本发明实施例中的窑炉1的前侧且位于炉口2处设有投料池3;所述投料池3沿左右向设置,其后侧与炉口2连通,其前侧下方沿左右向设有接料槽4;所述投料铲10的前部位于投料仓11的正下方,其后部至投料池3的上方。

4、其中,本发明实施例中的窑炉1前方的地面上沿前后向设有滑轨16,所述底座7通过滑轮滑动设于滑轨16上且其与地面之间沿前后向设有齿条驱动结构。

5、其中,本发明实施例中的底座7的后部左右并排设有多个托轮结构9,所述投料铲10的底部滑动设于多个托轮结构9上;所述托轮结构9包括沿前后向设置的支撑杆、支撑杆后端且沿左右向设置的托轮和底座7上且与支撑杆前端铰接的升降杆,所述支撑杆的中部转动设于底座7上,所述投料铲10的底部且位于托轮处沿前后向设有滑槽,所述托轮与滑槽滑动连接,所述升降杆竖向设置且其能上下调整,多根升降杆同步调整。

6、进一步地,本发明实施例中的曲轴结构8的后侧左右并排设有多根驱动杆,多根驱动杆同步驱动,所述驱动杆沿前后向设置且其后端与投料铲10的前侧铰接;所述投料铲10的前部与底座7之间铰接有多根拉杆,多根拉杆左右并排设置且其均竖向设置。

7、具体地,本发明实施例中的投料仓11的前侧由上至下斜向后设置,其前侧竖向设置且其上设有隔热层;所述分料仓12由上至下依次为锥形段和直筒段;所述锥形段的顶部与料仓6的底部连接,其由上至下逐渐减小,其前侧设有振动机构;所述直筒段的底部与投料仓11的顶部中间位置连接,其上设有阀门15,其位于投料仓11前内壁下部的正上方。

8、其中,本发明实施例中的料层调节结构14包括竖向设置且位于投料仓11相邻后方的闸料板、闸料板前侧上部且左右并排设置的两根杠杆和投料仓11前侧竖向设置的丝杆调节机构;所述杠杆沿前后向设置,其位于丝杆调节机构的下方,其位于升降挡板13的上方,其中部与投料仓11铰接;所述投料仓11上沿前后向设有供杠杆穿过与上下旋转的通道,所述杠杆贯穿通道且其前端与丝杆调节机构铰接。

9、进一步地,本发明实施例中的底座7上且位于曲轴结构8与投料铲10之间设有防滑过道,所述防滑过道沿左右向设置,所述阀门15为板阀且其手轮位于其前侧,所述丝杆调节机构位于防滑过道的正上方。

10、其中,本发明实施例中的密封装置包括左右并排设置的两块水冷板17、左右并排设置的两根平移梁和平移梁下侧悬挂的多块耐火砖5,两根平移梁及其上的耐火砖5构成一个整体将炉口2的上部封闭,所述平移梁能左右向和竖向运动,所述耐火砖5可通过不同长度的挂件悬挂在平移梁上;两块水冷板17构成一个整体将投料池3遮蔽;所述水冷板17沿左右向设置,其位于耐火砖5与闸料板之间,其位于投料池3的正上方,其位于投料铲10的上方,其能左右向和竖向运动,其外端通过管路与冷水循环系统连接。

11、具体地,本发明实施例中的投料仓11的长度为8-15米,每个投料仓11上设置4-6个分料仓12,所述投料装置的数量为2-4个;所述闸料板的长度为1.5-4米。

12、本发明实施例的有益效果为:本专利采用多个投料装置进行投料,投料装置可调整投料位置(调整底座的位置)和投料角度(调整投料铲的倾斜角度,倾斜角度的调整可调整原料在投料铲的进料速度);每个投料装置可分多段进行投料,每个料层调节结构的高度均可调整(进而调整投料铲中的原料厚度),投料量(通过调整阀门)也可调整,投料装置的调整、料层调节结构的调整和阀门的调整配合可根据需要对投料进行微调。同时,结构可设置较短,降低了零件的强度要求。另外,密封装置也适合非常宽的炉口。

技术特征:

1.一种大型玻璃窑炉,包括窑炉(1)、窑炉(1)前侧下部的炉口(2)、窑炉(1)前侧且位于炉口(2)处的密封装置、窑炉(1)前方的料仓(6)和料仓(6)底部与炉口(2)之间的投料装置,所述投料装置包括底座(7)、底座(7)前部的曲轴结构(8)、底座(7)后部的托轮结构(9)、滑动设于托轮结构(9)上且由前至后斜向下设置的投料铲(10)、能上下运动的升降挡板(13)和投料铲(10)上方且能上下调整的料层调节结构(14),所述曲轴结构(8)能驱动投料铲(10)前后向运动且其与升降挡板(13)配合运动;其特征在于,所述投料装置的数量为n个,n个投料装置左右并排设置,所述底座(7)可前后向调整,所述托轮结构(9)可上下调整;所述投料装置还包括与投料铲(10)配合的投料仓(11)及其顶部左右并排设置的m个分料仓(12),n*m个分料仓(12)左右并排设于料仓(6)的底部且其上均设有阀门(15);所述投料仓(11)沿左右向设置,其下方设有一个投料铲(10),其前侧设有升降挡板(13),其后侧左右相邻设有m个料层调节结构(14);每个分料仓(12)的正下方对应设置一个料层调节结构(14),所述分料仓(12)中的原料向下穿过投料仓(11)至投料铲(10)上。

2.根据权利要求1所述的大型玻璃窑炉,其特征在于,所述窑炉(1)的前侧且位于炉口(2)处设有投料池(3);所述投料池(3)沿左右向设置,其后侧与炉口(2)连通,其前侧下方沿左右向设有接料槽(4);所述投料铲(10)的前部位于投料仓(11)的正下方,其后部至投料池(3)的上方。

3.根据权利要求1所述的大型玻璃窑炉,其特征在于,所述窑炉(1)前方的地面上沿前后向设有滑轨(16),所述底座(7)通过滑轮滑动设于滑轨(16)上且其与地面之间沿前后向设有齿条驱动结构。

4.根据权利要求1所述的大型玻璃窑炉,其特征在于,所述底座(7)的后部左右并排设有多个托轮结构(9),所述投料铲(10)的底部滑动设于多个托轮结构(9)上;所述托轮结构(9)包括沿前后向设置的支撑杆、支撑杆后端且沿左右向设置的托轮和底座(7)上且与支撑杆前端铰接的升降杆,所述支撑杆的中部转动设于底座(7)上,所述投料铲(10)的底部且位于托轮处沿前后向设有滑槽,所述托轮与滑槽滑动连接,所述升降杆竖向设置且其能上下调整,多根升降杆同步调整。

5.根据权利要求1所述的大型玻璃窑炉,其特征在于,所述曲轴结构(8)的后侧左右并排设有多根驱动杆,多根驱动杆同步驱动,所述驱动杆沿前后向设置且其后端与投料铲(10)的前侧铰接;所述投料铲(10)的前部与底座(7)之间铰接有多根拉杆,多根拉杆左右并排设置且其均竖向设置。

6.根据权利要求2所述的大型玻璃窑炉,其特征在于,所述投料仓(11)的前侧由上至下斜向后设置,其前侧竖向设置且其上设有隔热层;所述分料仓(12)由上至下依次为锥形段和直筒段;所述锥形段的顶部与料仓(6)的底部连接,其由上至下逐渐减小,其前侧设有振动机构;所述直筒段的底部与投料仓(11)的顶部中间位置连接,其上设有阀门(15),其位于投料仓(11)前内壁下部的正上方。

7.根据权利要求6所述的大型玻璃窑炉,其特征在于,所述料层调节结构(14)包括竖向设置且位于投料仓(11)相邻后方的闸料板、闸料板前侧上部且左右并排设置的两根杠杆和投料仓(11)前侧竖向设置的丝杆调节机构;所述杠杆沿前后向设置,其位于丝杆调节机构的下方,其位于升降挡板(13)的上方,其中部与投料仓(11)铰接;所述投料仓(11)上沿前后向设有供杠杆穿过与上下旋转的通道,所述杠杆贯穿通道且其前端与丝杆调节机构铰接。

8.根据权利要求7所述的大型玻璃窑炉,其特征在于,所述底座(7)上且位于曲轴结构(8)与投料铲(10)之间设有防滑过道,所述防滑过道沿左右向设置,所述阀门(15)为板阀且其手轮位于其前侧,所述丝杆调节机构位于防滑过道的正上方。

9.根据权利要求7所述的大型玻璃窑炉,其特征在于,所述密封装置包括左右并排设置的两块水冷板(17)、左右并排设置的两根平移梁和平移梁下侧悬挂的多块耐火砖(5),两根平移梁及其上的耐火砖(5)构成一个整体将炉口(2)的上部封闭,所述平移梁能左右向和竖向运动,所述耐火砖(5)可通过不同长度的挂件悬挂在平移梁上;两块水冷板(17)构成一个整体将投料池(3)遮蔽;所述水冷板(17)沿左右向设置,其位于耐火砖(5)与闸料板之间,其位于投料池(3)的正上方,其位于投料铲(10)的上方,其能左右向和竖向运动,其外端通过管路与冷水循环系统连接。

10.根据权利要求7所述的大型玻璃窑炉,其特征在于,所述投料仓(11)的长度为8-15米,每个投料仓(11)上设置4-6个分料仓(12),所述投料装置的数量为2-4个;所述闸料板的长度为1.5-4米。

技术总结

本发明公开了一种大型玻璃窑炉,属于浮法玻璃生产技术领域。包括窑炉、炉口、密封装置、料仓和N个投料装置,投料装置包括底座、曲轴结构、托轮结构、投料铲、升降挡板、料层调节结构、投料仓和M个分料仓,曲轴结构能驱动投料铲前后向运动且其与升降挡板配合运动;底座可前后向调整,托轮结构可上下调整;投料装置还包括与投料铲配合的投料仓及其顶部左右并排设置的M个分料仓,N*M个分料仓左右并排设于料仓的底部且其上均设有阀门;投料仓沿左右向设置,其下方设有一个投料铲,其前侧设有升降挡板,其后侧左右相邻设有M个料层调节结构;每个分料仓的正下方对应设置一个料层调节结构,分料仓中的原料向下穿过投料仓至投料铲上。

技术研发人员:王卫平,王明洪,王波,王华清,郭中成,姚永龙,彭堃

受保护的技术使用者:沙洋弘润建材有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!