一种制备电镀级五水合硫酸铜的方法与流程

本方法属于化学、无机化工技术方法,具体涉及一种铜盐反应转化的方法。

背景技术:

1、目前,制备电镀级五水合硫酸铜主要有氢氧化铜中间体法和氧化铜中间体法。前者是利用碱式氯化铜与氨水反应制备氢氧化铜中间体,洗去铜氨液后,加入硫酸酸化制备硫酸铜。该方法使用较廉价的氨水做反应原料,铜氨液副产物可用于合成碱式氯化铜,但中间体制备过程中产生大量的氨气,废气处理较麻烦,生产设备投资较高,而且铜直收率只有72%~74%,大量的铜留在了铜氨液中。后者是利用含铜废液制备氧化铜中间体,水洗去可溶性杂质后,再与浓硫酸反应制备硫酸铜。该方法的铜直收率高,硫酸铜产品品质好,但存在废水产生量大、中间体多次清洗所需水多、生产耗时长的缺点。

2、中国专利cn201310725764.2公布了一种利用酸性含铜蚀刻废液制备电镀级五水合硫酸铜的制备方法,利用除杂好的酸性蚀刻废液和混合碱液在70~95℃、ph=8.5~9反应,过滤、洗涤,得到高纯度氧化铜,得到的氧化铜和清水或硫酸铜母液混合,加入浓硫酸,控制反应ph值在0.1~3之间,完全溶解后压滤,滤液冷却结晶至35℃以下,过滤、洗涤,得到电镀级五水合硫酸铜产品。利用这种方法制备的硫酸铜纯度高、不溶物少,但是酸化过程中没有除杂,导致母液开流除杂频次较高。

3、中国专利cn201210553171.8公布了一种电镀级五水合硫酸铜的制备方法,将水与工业级氧化铜按照质量比为(3.4~3.7):1调成混合浆料,然后向混合浆料中加入硫酸进行酸化,并调节混合浆料的ph为1.4~1.8,搅拌反应1.5~3h形成混合体系,加入硫酸调节所述混合体系ph值0.3~0.5,并使所述混合体系在冷却循环系统中冷却结晶,对所述混合体系进行固液分离后获得硫酸铜母液及硫酸铜晶体,干燥后获得电镀级五水合硫酸铜产品。该方法通过控制酸化的ph值减少硫酸铜产品中的杂质含量,但产生的硫酸铜母液没有循环利用到调浆工序,产品收率低,母液开流量大。

4、为克服现有电镀级硫酸铜制备技术中多次清洗废水产生量大、产品杂质含量易超标、母液开流量大和铜直收率偏低的不足,本发明提供一种电镀级五水合硫酸铜的方法。

技术实现思路

1、本发明的目的在于克服现有电镀级硫酸铜制备技术中多次清洗废水产生量大、产品杂质含量易超标、母液开流量大和铜直收率偏低的不足,提供一种利用碱式氯化铜制备电镀级五水合硫酸铜的方法。本发明的上述目的通过如下技术方案予以实现:

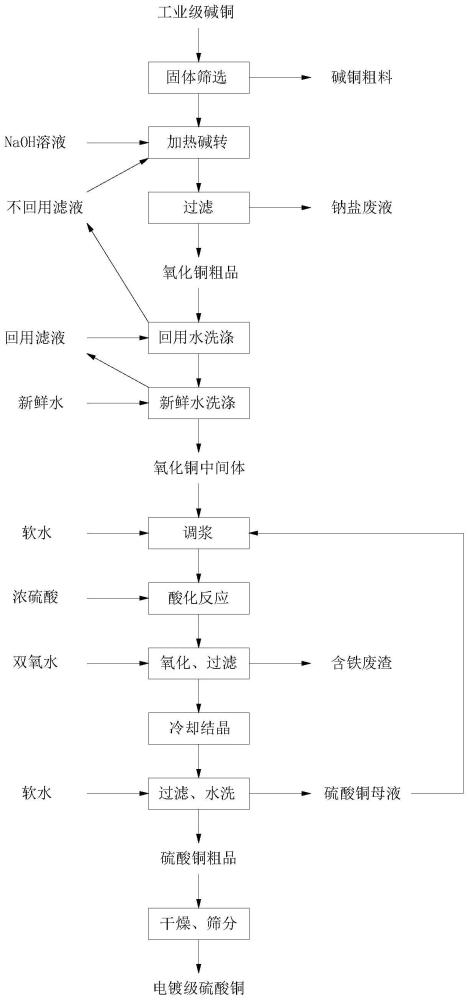

2、一种制备电镀级五水合硫酸铜的方法,其特征在于,包括以下步骤:

3、s1:选料;工业级碱式氯化铜固体经过筛分,筛选出小于0.2mm的细料颗粒作为原料;

4、s2:制备中间体;筛选好的工业级碱式氯化铜固体原料加水打浆,加入naoh溶液,在ph值为11~13、温度为60~80℃的条件下搅拌反应1~3h,过滤,得到氧化铜粗品;

5、s3:清洗中间体;氧化铜粗品加水洗涤若干次,得到氧化铜中间体;

6、s4:调浆;氧化铜中间体加软水或硫酸铜母液,搅拌均匀,得到氧化铜浆料;

7、s5:制备硫酸铜;氧化铜浆料在持续搅拌状态下加入浓硫酸,得到硫酸铜溶液,控制反应终点ph为1.6~2.2,氧化除杂,在70~95℃反应10~30min,趁热过滤,滤液冷却结晶至30~40℃,过滤,水洗,得到湿硫酸铜粗产品;

8、s6:后处理;湿硫酸铜粗产品干燥,筛分,得到电镀级五水合硫酸铜。

9、作为一种优选方案,s1中所述工业级碱式氯化铜固体为含水率小于10%的碱式氯化铜。直接筛分含水率过高的碱式氯化铜固体容易结团,筛分效率低。碱式氯化铜原料如果结块料不多、容易化浆,但含水率较高,可考虑水筛法。

10、作为一种优选方案,s2中筛选好的工业级碱式氯化铜固体原料加水打浆时的固液质量比为1:(2~4),其中,所加入的水为自来水或不回用洗涤液。水是反应的介质,如果水量太少,会导致浆料过于粘稠、搅拌效果差、反应温度不稳定;如果水量太多,则调至一定ph所需要的碱也越多,导致生产成本上升。不回用洗涤液的tds为1%~2%,使用不回用洗涤液打浆可以有效降低废水产生量。

11、作为一种优选方案,s3中氧化铜粗品先用回用滤液洗再用新鲜水洗,并且每次洗涤氧化铜粗品与水按1:(2~3)的质量比例打浆,打浆后过滤得到的滤饼含水率小于35%。回用滤液是在用新鲜水洗涤氧化铜时产生,tds在0.1%~0.4%之间,而氧化铜粗品的可溶盐含量大约为3%,两者盐分含量差距较大,因此可以用回用滤液作为洗水,后续须用新鲜水洗,以保证氧化铜达到最佳的洗涤效果。

12、作为一种优选方案,s4中氧化铜中间体的可溶盐总含量小于0.2%,硫酸铜母液为上次制备中过滤硫酸铜晶体浆料的滤液。硫酸铜母液含铜6%~9%。利用上次制备的硫酸铜母液进行调浆,可以提高产率,首次制备使用软水调浆。

13、作为一种优选方案,s5中氧化除杂是加入质量分数为27%~30%的过氧化氢溶液,用量为酸化后硫酸铜溶液质量的0.1%~0.2%,可根据原料有机物、三价铁含量情况决定是否添加一定量的活性炭粉末来增强过滤效果。使用过氧化氢溶液对酸化后的硫酸铜溶液氧化除杂,可以分解原料中的一些有机物,也可以将原料中的亚铁、亚铜等还原性杂质去除,过量的过氧化氢在热溶液中很快分解,不会引入新的杂质。

14、作为一种优选方案,s6中趁热过滤前硫酸铜溶液的密度为1.35~1.40g/ml,过滤前后温差小于15℃,冷却时间为3~4h。波美度过高,容易在过滤过程中析出晶体;波美度过低,产量偏低,产品中细料含量增多。过滤后应保证滤液温度在70℃以上,避免硫酸铜晶体提前析出。硫酸铜热溶液冷却速度过快会产生较多细料或粉料,得到的产品颗粒偏细,易结块;冷却速度过慢会导致晶体颗粒度不均匀,同时产生较多粗料和粉料。

15、作为一种优选方案,s7中水洗时硫酸铜粗品与软水的质量比例为(10~3):1,用适量水冲洗晶体可以洗去夹带的母液和粉料。

16、综上所述,本方法的有益效果主要有以下四点:第一,通过控制原料的颗粒度预防反应不充分的情况,结块的碱式氯化铜固体在粉碎、筛分后,也可作为反应原料;第二,以ph值作为制备氧化铜粗品的参考条件之一,可适用于不同晶型组成的碱式氯化铜原料,有利于精准把控反应终点,减少碱液的浪费;第三,优化氧化铜粗品的洗涤方法,在保证清洗效果同时减少废水产生量;第四,在制备硫酸铜过程中控制酸化ph值、溶液比重、加双氧水除杂,可以减少硫酸铜产品中的杂质含量,提高母液循环利用率。

技术特征:

1.一种制备电镀级五水合硫酸铜的方法,其特征在于,包括以下步骤:

2.如权利要求1所述的制备电镀级五水合硫酸铜的方法,其特征在于,s1中所述工业级碱式氯化铜为含水率小于10%的碱式氯化铜粗产品。

3.如权利要求1所述的制备电镀级五水合硫酸铜的方法,其特征在于,s2中筛选好的工业级碱式氯化铜固体原料加水打浆时的固液质量比为1:(2~4)。

4.如权利要求1所述的制备电镀级五水合硫酸铜的方法,其特征在于,s3中氧化铜粗品先用回用滤液洗再用水洗,并且每次洗涤所述氧化铜粗品与水的质量比例为1:(2~3)。

5.如权利要求1所述的制备电镀级五水合硫酸铜的方法,其特征在于,s4中所述氧化铜中间体的可溶盐含量小于0.2%,硫酸铜母液为上次制备中过滤硫酸铜晶体浆料的滤液。

6.如权利要求1所述的制备电镀级五水合硫酸铜的方法,其特征在于,s5中的所述氧化除杂步骤是加入质量分数为27%~30%的过氧化氢溶液,用量为酸化后硫酸铜溶液质量的0.1%~0.2%。

7.如权利要求1所述的制备电镀级五水合硫酸铜的方法,其特征在于,s5中在进行趁热过滤前,所述硫酸铜溶液的密度为1.35~1.40g/ml,过滤前后温差小于15℃,冷却结晶时间为3~4h。

8.如权利要求1所述的制备电镀级五水合硫酸铜的方法,其特征在于,s5中水洗时湿硫酸铜粗产品与软水的质量比例为(10~3):1,湿硫酸铜粗产品含水率为1%~6%。

9.如权利要求1所述的制备电镀级五水合硫酸铜的方法,其特征在于,s3中氧化铜粗品加水洗涤4次。

技术总结

本发明公开了一种制备电镀级五水合硫酸铜的方法,具体步骤如下:工业级碱式氯化铜筛选出细料,加水打浆,加入NaOH溶液,在pH值为11~13、温度为60~80℃的条件下搅拌反应1~3h,过滤出氧化铜粗品,水洗4次后得到氧化铜中间体。氧化铜中间体加入水或硫酸铜母液调浆,再加入浓硫酸酸化,控制反应终点pH为1.6~2.2,氧化除杂,趁热过滤,滤液冷却结晶,过滤出硫酸铜粗品,依次经过水洗、干燥、筛分等步骤,得到电镀级五水合硫酸铜产品。本方法通过控制碱转反应条件、优化氧化铜水洗方法、把控酸化反应条件等措施,获得的硫酸铜产品可满足HG/T2592‑2020优等品指标要求,并有效减少母液开流量和废水产生量,降低生产能耗。

技术研发人员:梁镇山,侯筱凡,曾辉,闻伴康,陈建龙,洪慧怡

受保护的技术使用者:惠州TCL环境科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!