镍金属浆料、烧结镍工艺与金属化陶瓷件

本发明涉及陶瓷封装,特别地,涉及一种镍金属浆料、烧结镍工艺与金属化陶瓷件。

背景技术:

1、陶瓷与金属的优良性能只有在两者牢固连接后才能充分发挥出来,他们连接成功是建立在陶瓷金属化技术的合理应用的基础上的,但由于陶瓷与金属的原子结构不同,物理和化学性能不匹配,陶瓷往往很难直接与金属结合。现有技术一般都是先在陶瓷表面依次覆上一层钼锰金属层和镍金属层,使陶瓷金属化,然后再用焊料将其与待焊金属焊接。其中,镍金属层的作用主要是增强焊料的流散性并防止焊料在高温钎焊时向疏松多孔的钼锰金属层扩散迁移,因此,镍金属层的致密度、厚度均匀性将直接影响陶瓷-待焊金属件的焊接强度和气密性等性能。当前,镍金属层一般采用电镀法,将钼锰金属化的陶瓷放电镀液中沉积一层较薄、致密的镍金属层,再经洗涤、烘干和高温致密化处理。但上述过程不可避免地产生废液等废物对环境造成污染,处理三废必将要增加相应的工艺环节和设备,导致生产成本增加。

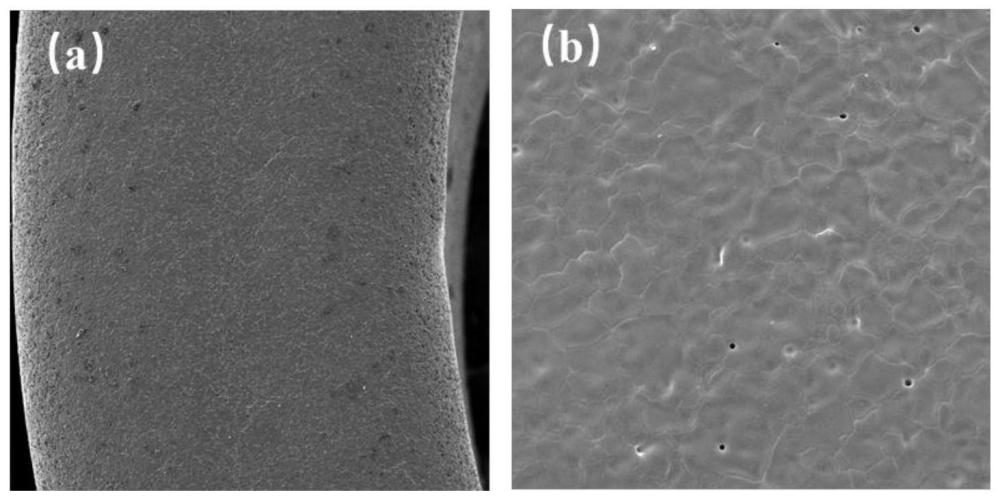

2、烧结镍工艺是另一种覆镍方法,它不会产生电镀废液,但现有的烧结镍工艺制成的镍金属不致密、疏松多孔,直接影响陶瓷-待焊金属件的焊接强度和气密性。因此,迫切需要开发一种环保、成本低廉、结构致密、焊接可靠性高的陶瓷烧结镍新技术。

技术实现思路

1、本发明提供了一种镍金属浆料、烧结镍工艺与金属化陶瓷件,以解决现有镍金属浆料经烧结镍工艺制成的镍金属疏松多孔,给金属化陶瓷件带来焊接强度和气密性不够的技术问题。

2、根据本发明的一个方面,提供一种陶瓷金属化浆料,包括如下组分:镍粉、烧结助剂和粘结剂溶液;其中,镍粉与粘结剂溶液的质量比为(1~3):1;镍粉与烧结助剂的质量比为(80~98):1;所述烧结助剂包括铜金属粉与锰金属粉,或包括铜锰合金粉;

3、当镍粉的粒径d满足:1μm≤d≤5μm时,所述烧结助剂中还包括镍纳米粉,所述镍纳米粉的粒径<1μm,所述烧结助剂中各金属元素的质量百分含量如下:4.5%≤mn<68%;28.8≤cu<95%;0<ni≤10%;

4、当镍粉的粒径d<1μm时,所述烧结助剂中各金属元素的质量百分含量如下:5%≤mn≤68%;32%≤cu≤95%。

5、进一步地,所述烧结助剂包括铜金属粉与锰金属粉时,所述铜金属粉与锰金属粉的粒径均不大于10μm。

6、进一步地,所述烧结助剂包括铜锰合金粉时,所述铜锰合金粉的粒径不大于10μm。

7、进一步地,所述粘结剂溶液包括水性粘结剂溶液或油性粘结剂溶液。

8、进一步地,所述水性粘结剂溶液中包括水性粘结剂和水,其中,粘结剂为同时带有亲水单体和疏水单体的聚合物,所述亲水单体与疏水单体的质量比为1:(0.15~18);所述粘结剂与水的质量比为(0.2~1.5):1。

9、进一步地,所述油性粘结剂溶液中包括油性粘结剂和有机溶剂,其中,粘结剂包括乙基纤维素或硝化纤维素;有机溶剂采用松油醇、二甘醇醚醋酸酯、柠檬酸三丁酯或邻苯二甲酸三丁酯中的一种或几种;所述油性粘结剂溶液的浓度为0.024~0.054g/ml。

10、根据本发明的另一方面,还提供了一种烧结镍工艺,包括如下步骤:

11、将上述镍粉、烧结助剂和粘结剂溶液在1~90℃下搅拌混合,得到镍金属化浆料,所述镍金属化浆料的黏度为2500~8000mpa·s;

12、将所得镍金属化浆料涂覆到钼锰金属化陶瓷件表面,再进行烘干和烧结处理,得到镍金属层。

13、进一步地,烘干温度5~80℃,烘干时间5~120min。

14、进一步地,烧结温度为800~1100℃;烧结时间为5~30min。

15、本申请的再一方面,还提供一种金属化陶瓷件,包括钼锰金属化陶瓷件,以及由上述烧结镍工艺制得的镍金属层,所述镍金属层的厚度为0.5~15μm。

16、本发明具有以下有益效果:

17、当镍粉的粒径d满足:1μm≤d≤5μm时,在高温烧结过程中,铜锰合金(由烧结助剂中的铜和锰金属粉在高温中形成,或以铜锰合金粉的形式添加)极易与结构和组成相似的钼锰金属层相互作用,形成复杂的多元合金固溶体,并在钼锰金属多孔结构中流淌、迁移,填充孔洞,增强钼锰层密实度。烧结助剂中的镍纳米粉以纳米镍粉的形式存在,纳米镍粉一方面由于其熔点比微米镍粉低或者或合金中镍组分比微米镍粉低,它可增加微米镍粉颗粒之间的接触区域,促进微米镍粉向镍金属层转变。另一方面,铜金属和锰金属易与镍金属相互作用形成复杂的合金固溶体,增强镍金属在钼锰金属层表面的流淌与铺展,从而形成致密化度较高的镍金属层。

18、当镍粉的粒径<1μm时,在高温烧结过程中,铜锰合金极易与结构和组成相似的钼锰金属层相互作用形成复杂的多元合金固溶体,并在钼锰金属多孔结构中流淌、迁移,填充孔洞,增强钼锰层密实度。原料镍粉作为纳米级镍粉,一方面由于其熔点比微米镍粉低或者或合金中镍组分比微米镍粉低,它可增加镍粉颗粒之间的接触区域,促进镍粉向镍金属层转变,另一方面,铜金属和锰金属易与镍金属相互作用形成复杂的合金固溶体,增强镍金属在钼锰金属层表面的流淌与铺展,从而形成致密化度较高的镍金属层。

19、由此,本申请提供的烧结镍工艺或金属化陶瓷件具有如下优点:

20、(1)本发明提供的陶瓷表面烧结镍技术,非常环保,解决了电镀工艺覆镍存在的电镀废水污染问题。

21、(2)本发明提供的陶瓷表面烧结镍方法增强了烧结镍的致密性,从而增强了焊料在陶瓷金属层的浸润性,有效防止焊料在高温钎焊时向疏松多孔的钼锰金属层扩散迁移。

22、(3)本发明提供的致密化烧结镍能有效降低银铜等贵金属焊料使用量,焊料原材料成本最高能节约90%。

23、以陶瓷放电管产品为例,对没有致密化处理的烧结镍陶瓷放电管(致密化前)和进行本技术致密化处理的烧结镍陶瓷放电管(致密化后),致密化后陶瓷放电管的钎焊在5-10微米厚的银铜焊料的使用量下即可使焊接强度达到130mpa以上,而致密化前陶瓷放电管的钎焊在~100微米厚的银铜焊料的使用量下,其焊接强度仍只能达到100mpa左右。

24、(4)本发明所涉浆料配置过程可只使用水作溶剂,水是无色、无味的,在干燥过程中不会对生产工人的身心健康造成伤害,非常环保,也降低了溶剂成本。

25、(5)本发明所涉水性浆料可在常温下制备和印刷,降低了能耗成本。

26、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

技术特征:

1.一种陶瓷金属化浆料,其特征在于,包括如下组分:镍粉、烧结助剂和粘结剂溶液;其中,镍粉与粘结剂溶液的质量比为(1~3):1;镍粉与烧结助剂的质量比为(80~98):1;所述烧结助剂包括铜金属粉与锰金属粉,或包括铜锰合金粉;

2.根据权利要求1所述的陶瓷金属化浆料,其特征在于,所述烧结助剂包括铜金属粉与锰金属粉时,所述铜金属粉与锰金属粉的粒径均不大于10μm。

3.根据权利要求1所述的陶瓷金属化浆料,其特征在于,所述烧结助剂包括铜锰合金粉时,所述铜锰合金粉的粒径不大于10μm。

4.根据权利要求1所述的陶瓷金属化浆料,其特征在于,所述粘结剂溶液包括水性粘结剂溶液或油性粘结剂溶液。

5.根据权利要求4所述的陶瓷金属化浆料,其特征在于,所述水性粘结剂溶液中包括水性粘结剂和水,其中,粘结剂为同时带有亲水单体和疏水单体的聚合物,所述亲水单体与疏水单体的质量比为1:(0.15~18);所述粘结剂与水的质量比为(0.2~1.5):1。

6.根据权利要求4所述的陶瓷金属化浆料,其特征在于,所述油性粘结剂溶液中包括油性粘结剂和有机溶剂,其中,粘结剂包括乙基纤维素或硝化纤维素;有机溶剂采用松油醇、二甘醇醚醋酸酯、柠檬酸三丁酯或邻苯二甲酸三丁酯中的一种或几种;所述油性粘结剂溶液的浓度为0.024~0.054g/ml。

7.一种烧结镍工艺,其特征在于,包括如下步骤:

8.根据权利要求7所述的烧结镍工艺,其特征在于,烘干温度5~80℃,烘干时间5~120min。

9.根据权利要求7所述的烧结镍工艺,其特征在于,烧结温度为800~1100℃;烧结时间为5~30min。

10.一种金属化陶瓷件,其特征在于,包括钼锰金属化陶瓷件,以及由权利要求7~9中任一项所述的烧结镍工艺制得的镍金属层,所述镍金属层的厚度为0.5~15μm。

技术总结

本发明公开了一种陶瓷金属化浆料,包括如下组分:镍粉、烧结助剂和粘结剂溶液;其中,镍粉与粘结剂溶液的质量比为(1~3):1;镍粉与烧结助剂的质量比为(80~98):1;烧结助剂包括铜金属粉与锰金属粉,或包括铜锰合金粉;当镍粉的粒径d满足:1μm≤d≤5μm时,烧结助剂中还包括镍纳米粉,所述镍纳米粉的粒径<1μm,各金属元素的质量百分含量如下:4.5%≤Mn<68%;28.8≤Cu<95%;0<Ni≤10%;当镍粉的粒径d<1μm时,烧结助剂中的各金属元素的质量百分含量如下:5%≤Mn≤68%;32%≤Cu≤95%。本发明提供的陶瓷表面烧结镍方法增强了烧结镍的致密性,提高了金属化陶瓷件焊接强度和气密性。

技术研发人员:贺少云,陈占军,彭秧锡,卢玉厚,郑新宇,谭盈盈,康文涛,蒋勇

受保护的技术使用者:湖南人文科技学院

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!