一种低硫含量磷酸铁的制备方法与流程

本发明涉及电池,具体涉及一种低硫含量磷酸铁的制备方法。

背景技术:

1、磷酸铁作为合成磷酸铁锂的重要前驱体,其纯度和品质对磷酸铁锂电池的电化学性能有着极其重要的影响,绝大部分磷酸铁厂家均采用硫酸亚铁作为原材料来制备磷酸铁,由于原材料中硫酸根的引入,该路线所制磷酸铁存在硫含量较高的问题。磷酸铁中过多杂质硫的存在不仅会损害磷酸铁锂的放电容量,还会影响其倍率性能。为解决硫含量过高的问题,磷酸铁厂家大多采取加大洗水用量等措施来降低磷酸铁成品中的硫含量,每吨磷酸铁的洗水用量高达40—100 m3,这导致磷酸铁企业面临着较高用水成本及废水处理压力较大的问题。

2、为降低磷酸铁的洗水用量,现有技术中提出的优化方向主要有:1、提高洗水温度;2、采用酸性洗液来洗涤物料;3、采用逆流洗涤的方式,对洗水进行二次或多次利用。尽管这些方案可以降低洗水用量,但存在着洗涤周期较长、废水处理成本较大、操作复杂等缺点。

技术实现思路

1、为解决上述技术问题,本发明提供一种低硫含量磷酸铁的制备方法,包括以下步骤:

2、s1、分别配制60—85wt%的磷酸溶液、10—28wt%的双氧水溶液、磷盐溶液和亚铁盐溶液,备用;

3、s2、将亚铁盐溶液、 步骤s1中的磷酸溶液和磷盐溶液同时倒入反应釜内,搅拌均匀,获得磷酸亚铁溶液;所述反应釜内装有耐磨耐酸材质制备的圆球;所述圆球的使用量为35—50 kg、直径为0.3—0.6μm;

4、s3、在持续搅拌的条件下,将上述磷酸亚铁溶液升温至25—45℃,在30—60 min内将内将双氧水溶液投入反应釜内双氧水溶液投入反应釜内,使得全部的亚铁离子逐渐被氧化成三价铁离子,反应30—60 min后获得浆料a;

5、s4、在持续搅拌的条件下,将上述浆料a溶液升温至80—100℃,待浆料颜色转变为白色后,保温30—120 min,获得白色的浆料b;

6、s5、将上述浆料b进行固液分离,排除母液,获得二水磷酸铁滤饼a;

7、s6、将上述二水磷酸铁滤饼a转入浆化槽内,加入热纯水,搅拌30—120 min,获得浆料c;所述浆化槽内装有耐磨耐酸材质制备的圆球;所述圆球的使用量为35—50kg、直径为0.3—0.5μm;

8、s7、将上述浆料c进行固液分离,排除浆化液,获得二水磷酸铁滤饼b,之后加入热纯水冲洗滤饼b,直至洗水电导率降低至800μs/cm以下,获得滤饼c;

9、s8、滤饼c经干燥、煅烧处理后,获得低硫含量的电池级无水磷酸铁。

10、而且,所述步骤s1中磷盐溶液中磷元素的浓度为0.5—1.5 mol/l;所述磷盐溶液由磷酸一氢铵、磷酸二氢铵、磷酸铵、磷酸一氢钠、磷酸二氢钠、磷酸钠制得;

11、所述步骤s1中亚铁盐溶液中铁元素的浓度为0.5—1.5 mol/l;所述亚铁盐溶液由硫酸亚铁、硝酸亚铁、氯化亚铁、铁粉、铁皮制得。

12、而且,所述步骤s2中亚铁盐溶液和磷盐溶液中铁元素与磷元素的摩尔比为1:0.9—1:1.2;亚铁盐溶液与磷酸溶液中铁元素与磷元素的摩尔比为1:0.1—1:0.5。

13、而且,所述步骤s2和s6中,耐磨耐酸材质为氧化锆、碳化钨。

14、而且,所述步骤s2中的反应釜内衬涂有耐磨层,底部有滤网,滤网的孔径尺寸小于圆球的直径;所述圆球与釜内物料的球料质量比控制为0.5:1—2:1。

15、而且,所述步骤s6中浆化槽的内衬涂有耐磨层,底部有滤网,滤网的孔径尺寸小于圆球的直径;所述滤饼a与热纯水的质量比为0.3:1—1:1,所述圆球与滤饼a质量比为0.5:1—2:1。

16、而且,步骤s6和步骤s7所述热纯水的温度为40—70℃。

17、而且,所述步骤s3、s4中持续搅拌25—35 min。

18、而且,步骤s7中对浆料c进行固液分离的设备为现有磷酸铁制备技术中通用洗涤设备,如离心机、压滤机、叶滤机等。

19、而且,步骤s8中所述的干燥、煅烧的方式及设备为现有磷酸铁制备技术中通用的方式或设备。

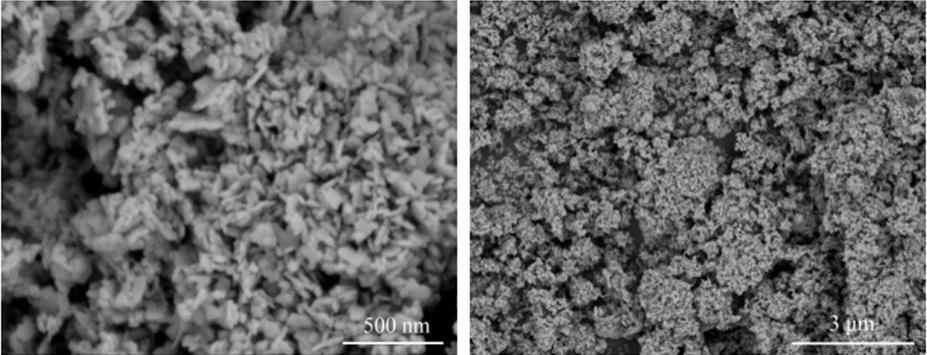

20、本发明中,如图1所示,磷酸铁中的硫含量主要有三方面来源,第一类:二水磷酸铁一次颗粒内部所包裹的硫酸根;第二类:二水磷酸铁一次颗粒与一次颗粒团聚时,夹杂在颗粒间的硫酸根;第三类:被二水磷酸铁颗粒吸附在颗粒表面的硫酸根;第三类硫酸根杂质是可以通过常规洗涤方式进行去除,但第一类、第二类硫酸根杂质很难通过常规洗涤方式进行去除。如图2、图3所示,本发明通过在湿法合成阶段引入氧化锆等圆球改变了二水磷酸铁一次颗粒的堆积形式,使得被夹杂在颗粒间的第二类硫酸根杂质大幅度减少。同时,本发明在浆化洗涤阶段引入氧化锆等圆球来增大机械作用效果,促进了吸附在颗粒表面、含有硫酸根杂质的溶液与纯水之间的交换,从而达到了采用少量洗水即可洗去第三类硫酸根杂质的效果。

21、与现有技术相比,本发明的有益效果在于:

22、本发明所提供的技术方案能够有效降低洗水用量、降低磷酸铁成品硫含量,原理在于:在磷酸铁湿法合成阶段和磷酸铁滤饼浆化洗涤阶段引入氧化锆、碳化钨等具有耐磨、耐酸特性的圆球,利用圆球与圆球、圆球与物料之间所产生的碰撞、挤压、研磨等机械作用,在湿法合成阶段改变了二水磷酸铁一次颗粒间的团聚形式,打乱了二水磷酸铁一次颗粒的有序排列,减少了因一次颗粒有序堆积而被包裹在颗粒与颗粒之间的硫酸根数量,在浆化洗涤阶段促进了洗水和磷酸铁颗粒表面所吸附溶液的交换,有效地提升了洗涤效率。

23、2、本发明通过在湿法合成阶段和浆化洗涤阶段引入圆球,利用圆球与物料间的机械作用力,增大物料的分散程度,改变磷酸铁的团聚形式,减少硫酸根的带入数量,提升浆化洗涤过程中洗水与残留母液的交换效率,改变了二水磷酸铁一次颗粒的堆积形式,提升了洗涤效率,采用本发明的方法制备的磷酸铁,单吨磷酸铁的洗水用量可降低至30—40m3,极大地降低了磷酸铁废水的产生量,相比于现有的逆流洗涤等技术,有效地缩短了洗涤周期,减少了固定设备的投入,避免了柠檬酸等有机物的引入,缓解了环保的压力。

技术特征:

1.一种低硫含量磷酸铁的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种低硫含量磷酸铁的制备方法,其特征在于,

3.根据权利要求1所述的一种低硫含量磷酸铁的制备方法,其特征在于,所述步骤s2中亚铁盐溶液和磷盐溶液中铁元素与磷元素的摩尔比为1:0.9—1:1.2;亚铁盐溶液与磷酸溶液中铁元素与磷元素的摩尔比为1:0.1—1:0.5。

4.根据权利要求1所述的一种低硫含量磷酸铁的制备方法,其特征在于,所述步骤s2和s6中,耐磨耐酸材质为氧化锆、碳化钨。

5.根据权利要求1所述的一种低硫含量磷酸铁的制备方法,其特征在于,所述步骤s2中的反应釜内衬涂有耐磨层,底部有滤网,滤网的孔径尺寸小于圆球的直径;所述圆球与釜内物料的球料质量比控制为0.5:1—2:1。

6.根据权利要求1所述的一种低硫含量磷酸铁的制备方法,其特征在于,所述步骤s6中浆化槽的内衬涂有耐磨层,底部有滤网,滤网的孔径尺寸小于圆球的直径;所述滤饼a与热纯水的质量比为0.3:1—1:1,所述圆球与滤饼a质量比为0.5:1—2:1。

7.根据权利要求1所述的一种低硫含量磷酸铁的制备方法,其特征在于,步骤s6和步骤s7所述热纯水的温度为40—70℃。

8.根据权利要求1所述的一种低硫含量磷酸铁的制备方法,其特征在于,所述步骤s3、s4中持续搅拌25—35 min。

技术总结

本发明涉及电池技术领域,提供一种低硫含量磷酸铁的制备方法,包括以下步骤:S1配制磷酸、双氧水、磷盐和亚铁盐溶液;S2将亚铁盐、磷酸和磷盐溶液同时倒入加有圆球的反应釜内搅拌;S3加双氧水溶液,使全部的亚铁离子氧化成三价铁离子;S4升温,待浆料变为白色后,保温;S5固液分离,排除母液,获得二水磷酸铁滤饼A;S6将二水磷酸铁滤饼转入加有圆球的浆化槽内,加入热纯水搅拌;S7固液分离,排除浆化液,获得二水磷酸铁滤饼B,加热纯水冲洗至洗水电导率降低至800μS/cm以下;S8干燥、煅烧,获得低硫含量的电池级无水磷酸铁;本发明所提供的技术方案能够有效降低洗水用量、降低磷酸铁成品硫含量。

技术研发人员:谭少松,童秋桃,林奕,常成

受保护的技术使用者:浙江友山新材料科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!