一种连续化制备类球形磷酸铁的方法与流程

本发明涉及锂离子电池材料制备,具体是一种连续化制备类球形磷酸铁的方法。

背景技术:

1、目前新能源电动汽车由于其绿色环保且行驶成本低廉等优点,市场的接受程度越来越高,因此作为电动汽车主要构成的锂离子动力电池的需求也在不断提高,而磷酸铁锂凭借其安全性高,循环性能好等优点逐渐成为新能源动力电池的首选;

2、因而在现有技术中,例如申请号为201810440925.6的发明专利,其通过铁和磷酸制备磷酸二氢亚铁,再以磷酸二氢亚铁作为铁源和磷源,使用双氧水在40℃条件下进行氧化成核4h,再将反应液在85℃保温5h,再进行固液分离和洗涤等操作得到无水磷酸铁,该工艺虽然能得到磷酸铁,但是其采用间歇法进行磷酸铁合成其工艺耗时较长,设备的利用率也较低;

3、鉴于此,为了克服上述技术问题,本发明提供了一种连续化制备类球形磷酸铁的方法。

技术实现思路

1、本发明的目的在于提供一种连续化制备类球形磷酸铁的方法,可解决间歇法进行磷酸铁合成其工艺耗时长,设备利用率低的问题。

2、本发明提供了一种连续化制备类球形磷酸铁的方法,所述制备方法包括以下步骤:

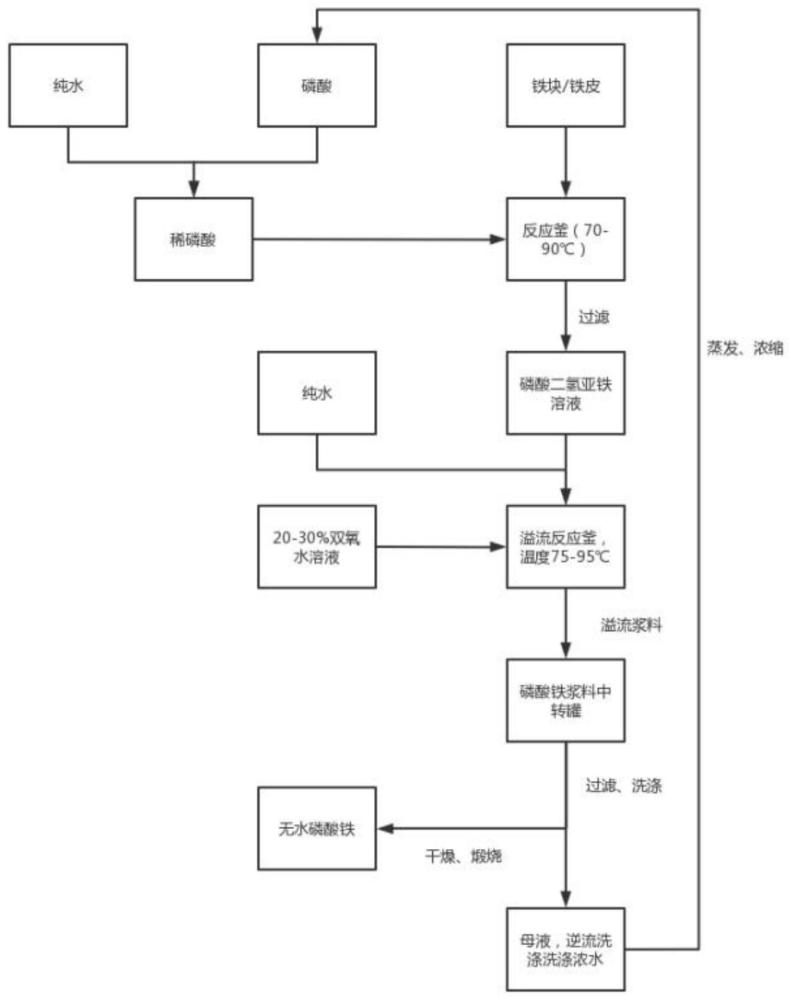

3、将利用磷酸和水配制成的质量分数为20%-35%的稀磷酸溶液倒入装有含有单质铁原料的反应釜中,利用70-90℃的温度使反应釜内的物料进行反应,将反应完成后的溶液抽出,过滤得到绿色的磷酸二氢亚铁溶液;

4、所述磷酸二氢亚铁溶液与水配制成澄清磷酸二氢亚铁溶液备用,用水稀释第一浓度的双氧水得第二浓度双氧水备用;

5、将水加入至反应釜中使液位至反应釜溢流口,进行搅拌与加热,待反应釜内温度达到75-95℃后,将所述澄清磷酸二氢亚铁溶液和所述第二浓度双氧水分别从反应釜侧进料管加入反应釜中的桨叶附近,其中每分钟原材料的加入量中二价铁与过氧化氢的摩尔比在1:0.6-1:0.75,反应釜中所述二价铁反应完成后的浆料从反应釜溢流口溢出收集;

6、所述反应完成的浆料进行过滤,逆流洗涤后进行干燥,并烧结得到类球形无水磷酸铁;

7、通过在同一反应釜中,同时进行磷酸铁的合成-晶型转变,溢流出的物料为结晶良好,类球形,振实密度高,低杂质含量的磷酸铁,且设备的利用率高,同时原料的供给、反应、产物的分离和收集等过程均是连续进行的,减少了工艺的耗费时长;

8、此外,由于连续法生产磷酸铁的过程中,原料的供给、反应、产物的分离和收集等过程均是连续进行的,原材料加入量的二价铁与过氧化氢的摩尔比在1:0.6-1:0.75,可保证反应的连续性与稳定性,在保证反应的效率的同时提高产物的质量。

9、优选地,所述反应釜的桨叶包括沿搅拌杆上下设置的上桨叶和下桨叶,所述侧进料管包括分别在反应釜侧壁横向对应上桨叶和下桨叶设置的上进料管和下侧进料管,所述上侧进料管和下侧进料管均包括连接管,所述连接管与反应釜连通并伸入反应釜内,所述连接管伸入反应釜一端设置有进料环,所述进料环分别环绕对应的上桨叶和下桨叶,所述进料环与连接管连通,所述进料环内侧周向均匀设置有倾斜孔,所述倾斜孔设置有上下两排,上排倾斜孔倾斜方向向上,下排倾斜孔倾斜方向向下;

10、澄清磷酸二氢亚铁溶液和双氧水分别通过上侧进料管和下侧进料管的连接管进入到对应的进料环中,沿进料环中的倾斜孔分别喷至上桨叶和下桨叶的附近,澄清磷酸二氢亚铁溶液和双氧水分别从不同水平位置的上侧进料管和下侧进料管分开进入反应釜内,避免澄清磷酸二氢亚铁溶液和双氧水提前接触进行混合反应,导致亚铁离子过早被氧化,影响后续反应釜物料的反应效果,而因为在连续法中原料的供给、反应、产物的分离和收集等过程均是连续进行的,因而通过连接管分别将澄清磷酸二氢亚铁溶液和双氧水分别送至对应的进料环中,再由进料环内侧的倾斜孔喷至桨叶附近,使澄清磷酸二氢亚铁溶液和双氧水在进入反应釜后离桨叶更近,能够在桨叶的带动下更好的分散至反应釜内的各个区域,而环绕桨叶的内侧的多个倾斜孔可将物料均分在桨叶四周,也是提高了桨叶带动物料分散的均匀性,提高物料的反应速率,减小持续的加料对于物料均匀性以及反应速率的影响;此外,倾斜孔设置有上下两排,上排倾斜孔倾斜方向向上,下排倾斜孔倾斜方向向下可使溶液喷至桨叶的斜上方和斜下方,避免溶液正对桨叶喷出时,被桨叶的旋转力带动回流与倾斜孔形成对流,影响澄清磷酸二氢亚铁溶液和双氧水的排出。

11、优选地,所述进料环外侧周向均匀设置有喷头,所述喷头的外孔小于喷头的内孔,所述喷头的外孔径小于所述倾斜孔的孔径,相邻的所述喷头沿上下位置交错设置;

12、澄清磷酸二氢亚铁溶液和双氧水分别进入对应的进料环后,喷头的外孔径小于所述倾斜孔的孔径,因此大部分物料会从倾斜孔喷出,还有小部分部分物料会从喷头喷出至反应釜内,一方面使反应釜内离桨叶较远的区域的物料也尽快接触到澄清磷酸二氢亚铁溶液和双氧水,另一方面,因为所述喷头的外孔小于喷头的内孔,所以从喷头流出的澄清磷酸二氢亚铁溶液和双氧水其会经过加压,提高喷出的流速,进而在其接触到物料时会提供给物料一定的与桨叶搅拌方向不同的搅拌力,进一步提高搅拌的效果,而相邻的喷头沿上下位置交错设置,可使澄清磷酸二氢亚铁溶液和双氧水从不同水平高度喷出,进一步提高其分散的均匀性,进一步减少连续法中,物料持续加入对反应釜内部浆料混合均匀性的影响。

13、制备5mol的所述类球形无水磷酸铁所需时间为50-75min,来保证制备效率。

14、优选地,控制所述绿色的磷酸二氢亚铁溶液的ph值1.5-1.8,fe含量5.6%-6.7%时停止加热,将反应釜内的溶液抽出;

15、通过将绿色的磷酸二氢亚铁溶液的ph值控制在1.5-1.8、fe含量控制在5.6%-6.7%,可在该溶液加入反应釜进行反应时保证反应的稳定性并促使产物生成,避免铁的不同形态可能会参与反应影响产物的生成,以及避免反应速率的过度加快。

16、所述澄清磷酸二氢亚铁溶液的配制浓度为0.8-1.2mol/l;

17、所述第二浓度双氧水的浓度为20%~30%;

18、将澄清磷酸二氢亚铁溶液浓度控制在0.8-1.2mol/l,保证足够的亚铁离子能够参与反应,提高反应的速率,也避免浓度过高导致反应过快,无法稳定控制;双氧水与水配制第二浓度双氧水的浓度在20%-30%,可以提供足够的氧气来促进氧化还原反应,从而生成磷酸铁产物,又避免氧化反应过于剧烈,产生不受控制的副反应。

19、优选地,采用90-110℃的温度对物料进行干燥;

20、产生的过滤母液和洗涤浓水通过蒸发浓缩得到磷酸溶液继续回到起始阶段进行磷酸二氢亚铁制作;

21、物料的干燥温度可以选择90-110℃区间的任意数值,例如95℃、100℃或者105℃,避免干燥温度过高导致产物分解,以及避免晶体结构破坏,影响其晶体形态和性质,同时避免过低的温度无法将产物进行快速的完全干燥,影响生产效率。

22、而在制备过程中产生的过滤母液和洗涤浓水通过蒸发浓缩得到磷酸溶液继续回到起始阶段进行磷酸二氢亚铁制作可充分提高材料以及设备的利用率,减小浪费。

23、优选地,在物料反应过程中均采用纯水参与反应,纯水通常不含杂质,使用纯水可以避免在反应中引入不必要的离子或化合物,也可更准确地控制反应的ph值、浓度,实现更精确的产物质量控制。

24、优选地,所述类球形无水磷酸铁的一次颗粒为片状,二次颗粒为类球形结构。

25、优选地,所述类球形无水磷酸铁中铁磷比为0.98-0.99,振实密度为1.20-1.40g/cm3。

26、本发明的有益效果

27、本发明提供的制备方法,通过在同一反应釜中,同时进行磷酸铁的合成-晶型转变,溢流出的物料为结晶良好,类球形,振实密度高,低杂质含量的磷酸铁,且设备的利用率高,同时原料的供给、反应、产物的分离和收集等过程均是连续进行的,减少了工艺的耗费时长,原材料加入量的二价铁与过氧化氢的摩尔比在1:0.6-1:0.75,可保证反应的连续性与稳定性,在保证反应的效率的同时提高产物的质量。

- 还没有人留言评论。精彩留言会获得点赞!