一种单晶硅拉晶方法和硅棒与流程

本发明涉及晶硅生产,更具体地,涉及一种单晶硅拉晶方法和硅棒。

背景技术:

1、单晶硅属于当前技术应用当中十分重要的一种半导体材料,其在太阳能技术领域中的应用程度不断提升。在常规多次装料拉晶技术(rcz)中,其过程包括:合炉,装料,掺杂,熔料,拉晶,晶棒提出;二次加料,掺杂,熔料,拉晶,晶棒提出;再次循环,直至完结段,晶棒拉制完成后停炉。但目前现有技术中的拉晶方法不利于单产的提升。

2、因此,亟需提供一种能够提高单产的单晶硅拉晶方法和硅棒。

技术实现思路

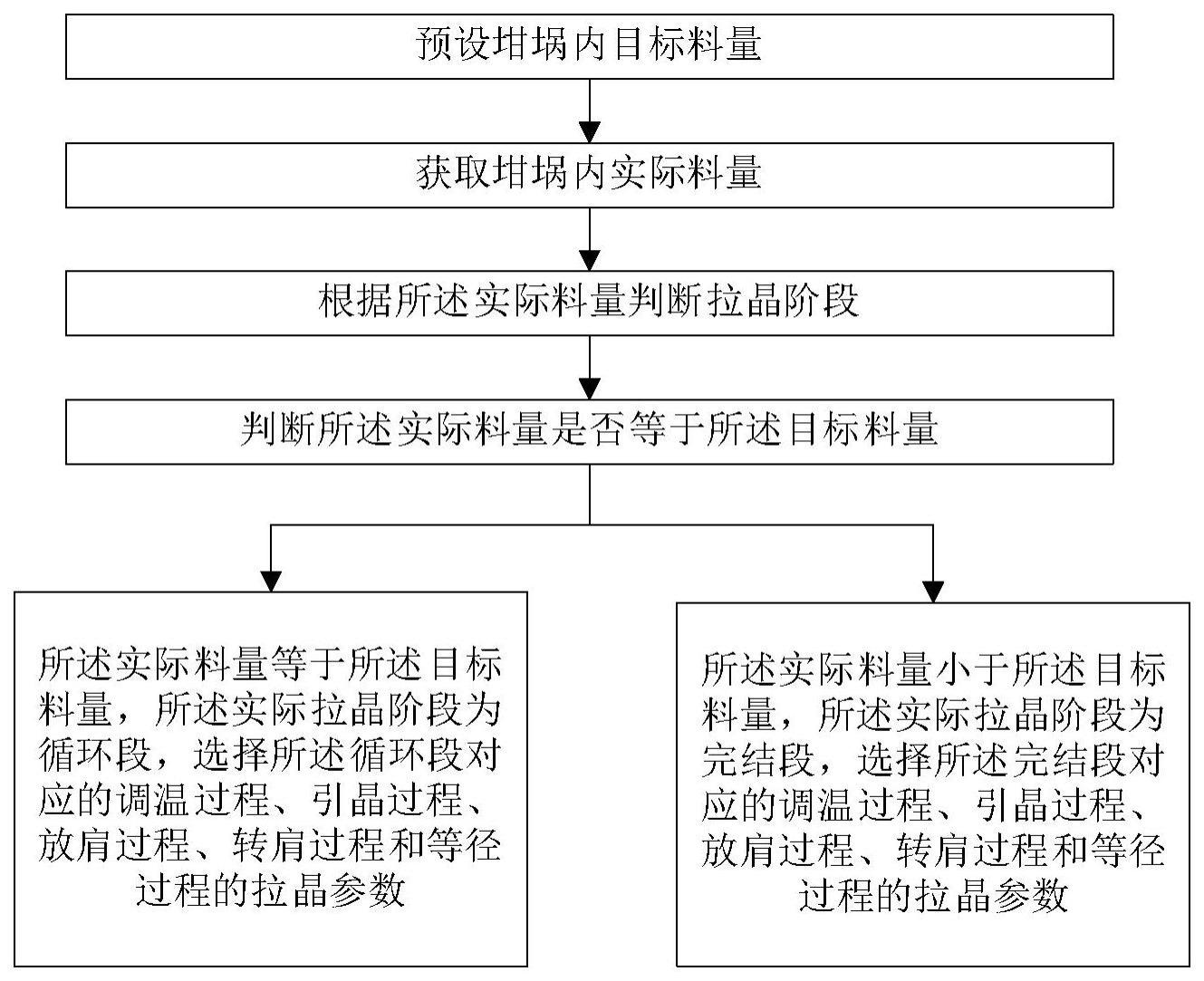

1、有鉴于此,本发明提供了一种单晶硅拉晶方法,包括:

2、预设坩埚内目标料量;

3、获取坩埚内实际料量;

4、根据所述实际料量判断拉晶阶段,包括:

5、判断所述实际料量是否等于所述目标料量;

6、所述实际料量等于所述目标料量,所述实际拉晶阶段为循环段,选择所述循环段对应的调温过程、引晶过程、放肩过程、转肩过程和等径过程的拉晶参数;

7、或者,所述实际料量小于所述目标料量,所述实际拉晶阶段为完结段,选择所述完结段对应的调温过程、引晶过程、放肩过程、转肩过程和等径过程的拉晶参数。

8、可选的,所述完结段拉晶过程的埚转大于所述循环段拉晶过程的埚转;

9、在所述等径过程中,坩埚埚转随晶棒长度增加而逐步增加,所述完结段等径过程中埚转的增速小于所述循环段等径过程埚转的增速。

10、可选的,所述循环段的埚转为4-7r/min,所述完结段的埚转为5-7r/min。

11、可选的,在所述循环段的调温过程、引晶过程、放肩过程和转肩过程,坩埚埚转为4-5r/min;

12、在所述循环段的等径过程:等径过程拉制0-50mm阶段,埚转每小时增加0.004-0.005r;等径过程拉制50-150mm阶段,埚转每小时增加0.007-0.008r;等径过程拉制150-300mm阶段,埚转每小时增加0.0086-0.0096r;等径过程拉300mm后,埚转维持6.5-7r/min。

13、可选的,在所述完结段的调温过程、引晶过程、放肩过程、转肩过程,坩埚埚转为5-5.5r/min;

14、在所述完结段的等径过程:等径过程拉制0-50mm阶段,埚转每小时增加0.003-0.004r;等径过程拉制50-150mm阶段,埚转每小时增加0.006-0.007r;等径过程拉制150-300mm阶段,埚转每小时增加0.0076-0.0086r;等径过程拉300mm后,埚转维持6.5-7r/min。

15、可选的,所述单晶硅拉晶方法还包括:预设晶棒的目标直径;获取晶棒的实际直径;计算所述实际直径与所述目标直径的差值。

16、可选的,所述循环段中,晶棒的所述实际直径比目标直径小3-5mm时,转肩过程开始;

17、所述完结段中,晶棒的所述实际直径比目标直径小5-15mm时,转肩过程开始。

18、可选的,所述循环段中,等径过程拉制保持晶棒的所述实际直径等于目标直径;

19、所述完结段中,等径过程拉制0-100mm阶段,随晶棒长度增加逐步增加晶棒的直径,等径过程拉制100mm后,保持晶棒的所述实际直径等于目标直径。

20、可选的,所述循环段中,拉晶速率保持恒定;

21、所述完结段中,当坩埚内实际料量大于120kg时,拉晶速率保持恒定;当坩埚内实际料量在90-120kg之间时,降低拉晶速率。

22、可选的,所述完结段的单晶炉炉压大于所述循环段的单晶炉炉压。

23、本发明还提供了一种如上述任一单晶硅拉晶方法制备的硅棒,所述硅棒包括循环段硅棒和完结段硅棒,所述循环段硅棒和所述完结段硅棒均包括第一段和第二段;所述第一段由所述转肩过程拉制,所述第二段由所述等径过程中坩埚内实际料量在90-120kg后拉制;

24、所述完结段硅棒第一段的直径小于循环段硅棒第一段的直径,所述完结段硅棒第二段的直径大于所述循环段硅棒第二段的直径。

25、与现有技术相比,本发明提供的一种单晶硅拉晶方法和硅棒,至少实现了如下的有益效果:

26、本发明提供了一种单晶硅拉晶方法,包括:预设坩埚内目标料量;获取坩埚内实际料量;根据实际料量判断拉晶阶段,包括:判断实际料量是否等于目标料量;实际料量等于目标料量,实际拉晶阶段为循环段,选择循环段对应的调温过程、引晶过程、放肩过程、转肩过程和等径过程的拉晶参数;或者,实际料量小于目标料量,实际拉晶阶段为完结段,选择完结段对应的调温过程、引晶过程、放肩过程、转肩过程和等径过程的拉晶参数。通过坩埚内实际料量与目标料量对比,拉晶系统自动区分循环段和完结段,选择不同拉晶参数,则在不影响循环段拉晶的情况下,可单独设置完结段的拉晶参数,即可根据实际所需调整完结段的拉晶参数以达到缩短生产时间提升单产的目的。

27、当然,实施本发明的任一产品必不特定需要同时达到以上所述的所有技术效果。

28、通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

技术特征:

1.一种单晶硅拉晶方法,其特征在于,包括:

2.根据权利要求1所述的单晶硅拉晶方法,其特征在于,

3.根据权利要求2所述的单晶硅拉晶方法,其特征在于,所述循环段的埚转为4-7r/min,所述完结段的埚转为5-7r/min。

4.根据权利要求1所述的单晶硅拉晶方法,其特征在于,

5.根据权利要求1所述的单晶硅拉晶方法,其特征在于,

6.根据权利要求1所述的单晶硅拉晶方法,其特征在于,还包括:

7.根据权利要求6所述的单晶硅拉晶方法,其特征在于,

8.根据权利要求7所述的单晶硅拉晶方法,其特征在于,

9.根据权利要求1所述的单晶硅拉晶方法,其特征在于,

10.根据权利要求1所述的单晶硅拉晶方法,其特征在于,所述完结段的单晶炉炉压大于所述循环段的单晶炉炉压。

11.如权利要求1-10所述单晶硅拉晶方法制备的硅棒,所述硅棒包括循环段硅棒和完结段硅棒,所述循环段硅棒和所述完结段硅棒均包括第一段和第二段;所述第一段由所述转肩过程拉制,所述第二段由所述等径过程中坩埚内实际料量在90-120kg后拉制;

技术总结

本发明公开了一种单晶硅拉晶方法和硅棒,单晶硅拉晶方法包括:预设坩埚内目标料量;获取坩埚内实际料量;根据实际料量判断拉晶阶段,包括:判断实际料量是否等于目标料量;实际料量等于目标料量,实际拉晶阶段为循环段,选择循环段对应的调温过程、引晶过程、放肩过程、转肩过程和等径过程的拉晶参数;或者,实际料量小于目标料量,实际拉晶阶段为完结段,选择完结段对应的调温过程、引晶过程、放肩过程、转肩过程和等径过程的拉晶参数。通过坩埚内实际料量与目标料量对比,拉晶系统自动区分循环段和完结段,选择不同拉晶参数,即可根据实际所需单独调整完结段的拉晶参数以达到缩短生产时间提升单产的目的。

技术研发人员:向鹏,张旭,陈琪钰,李永辉

受保护的技术使用者:晶科能源股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!