一种高炉渣的高值化利用及协同固碳的方法

本发明属于固废资源化利用,尤其涉及一种高炉渣的高值化利用及协同固碳的方法。

背景技术:

1、co2是主要的温室气体,大气中co2的浓度从1750年的278ppm升至2020年的412ppm,增长了近50%,预计21世纪末大气中co2的浓度最高将近700ppm,温室效应已经成为当今人类社会面临的重大全球性挑战,因此co2的减排刻不容缓。工业排放是co2的主要排放来源,钢铁生产流程中的高炉工序是最大的碳排放来源,约占co2排放总量的70%,高炉煤气的co2减排是实现整个钢铁行业co2减排的关键。

2、针对高炉工序co2的减排,变压吸附法(pressure swing adsorption,psa)是一种常用的技术,该技术通过周期性的压力变化实现吸附和解吸过程的交替进行,从而实现气体的分离或提纯,但是对于变压吸附法来说,所用吸附剂的高co2吸附性能和低成本是整个工艺的关键。另外,钢铁工业还是固体废弃物排放的最大工业来源之一,其中高炉工序炼铁过程中产生的高炉渣是主要的固废,高炉渣含有较高含量的cao(30~50%)和sio2(25~45%)和少量的al2o3(1~10%),如何利用高炉渣,实现高炉渣所含化学组分的高值化利用是解决高炉渣处置问题的有效方法。

3、因此,本发明开发了一种高炉渣的高值化利用及协同固碳的方法。

技术实现思路

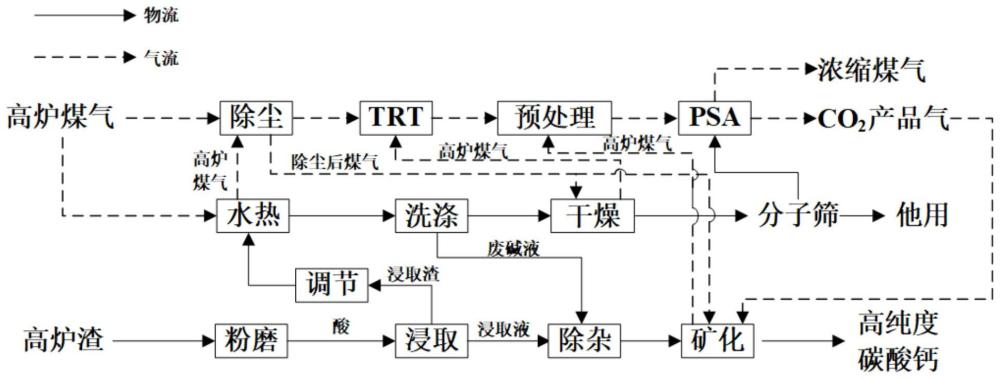

1、为解决上述技术问题,本发明提出了一种高炉渣的高值化利用及协同固碳的方法,通过高炉渣制备分子筛吸附剂和碳酸钙,并将制备的分子筛吸附剂用于高炉煤气的碳捕集,降低变压吸附的捕集成本,吸附捕集后的co2与钙基组分合成高纯的碳酸钙,另外工艺过程中利用高炉煤气的余热,减少了其他能源的消耗。

2、为实现上述目的,本发明提供了以下技术方案:

3、本发明提出了一种高炉渣的高值化利用及协同固碳的方法,以高炉渣为原料,制备碳酸钙和分子筛吸附剂,将得到的分子筛吸附剂用于高炉煤气中co2的变压吸附捕集,捕集到的co2回用于高炉渣矿化制备碳酸钙。

4、进一步地,所述方法包括高炉渣制备分子筛吸附剂、高炉煤气中co2的变压吸附捕集和高炉渣制备高纯碳酸钙三个部分,包括以下步骤:

5、高炉渣粉磨后用酸浸取得到浸取液和浸取渣;

6、调节所述浸取渣的硅铝比后水热处理,洗涤、干燥得到分子筛吸附剂;

7、高炉煤气经预处理后变压吸附(psa),进行co2吸附捕集,变压吸附过程所用吸附剂为浸取渣制备得到的分子筛吸附剂;

8、将所述浸取液除杂后得到氢氧化钙,将所述氢氧化钙与吸附捕集到的co2进行矿化反应,得到碳酸钙。

9、进一步地,高炉渣的高值化利用及协同固碳的方法中,更具体的包括以下步骤:

10、高炉渣粉磨后用酸浸取,实现有价组分的提取,得到高钙含量的浸取液和高硅铝含量的浸取渣;

11、对所述浸取渣进行组分分析,根据目标分子筛的硅铝配比组成进行硅铝含量调控,然后进入水热室进行水热处理,形成分子筛特定晶型,水热室由高炉煤气余热提供热量,保证水热温度的恒定,水热完成后再经洗涤,并利用高炉煤气余热,在干燥室中进行干燥,最后通过造球得到用于co2吸附的球形分子筛吸附剂;

12、高炉煤气经除尘、trt(高炉煤气发电设备)和预处理后进入psa单元进行变压吸附,进行co2吸附捕集,变压吸附过程所用吸附剂为浸取渣制备得到的分子筛吸附剂,经过变压吸附得到较高纯度(浓度为35-95%)的co2产品气和浓缩煤气;

13、将所述浸取液除杂后得到氢氧化钙,将所述氢氧化钙与吸附捕集到的co2进行矿化反应,矿化所需温度由高炉煤气余热提供,最后得到高纯度碳酸钙。

14、进一步地,酸浸取的温度为20-90℃,时间为1-6h。

15、进一步地,酸浸取所用酸溶液的浓度为1-6mol/l。

16、更进一步地,所述酸溶液包括有机酸或无机酸中的一种或多种。

17、进一步地,所述水热处理的水热温度为50-200℃,水热时间为1-20h。

18、更进一步地,水热处理采用氢氧化钠、氨水、碳酸铵等碱性物质调节溶液为碱性环境。

19、进一步地,经预处理后的高炉煤气压缩至150-500kpa(绝对压力,下同)。

20、更进一步地,所述预处理包括脱硫和除水。

21、进一步地,所述变压吸附的过程包括增压吸附、塔间均压和真空解吸;

22、所述增压吸附的吸附时间为1-10min,吸附温度为10-80℃;

23、所述塔间均压的时间为10-30s;

24、所述真空解吸的压力为10-50kpa,时间为1-10min。

25、更进一步地,所述变压吸附过程中,至少包含四个吸附塔以保证高炉煤气中co2的连续捕集,吸附塔内装填高炉渣制备的分子筛吸附剂。

26、进一步地,浸取液除杂过程分两段,分别调节ph值至3-5和10-12。第一段除杂过程调节ph值为3-5,主要除去浸取液中的铁,该段生成氢氧化铁沉淀过滤除去;第二段除杂过程调节ph值为10-12,主要除去浸取液中的镁、铝、钛等杂质,该段生成氢氧化镁、氢氧化铝和氢氧化钛等沉淀过滤除去,除杂完成后继续升高浸取液的ph值至12-13,实现溶液中氯化钙完全反应生成氢氧化钙沉淀,得到矿化反应原料。

27、更进一步地,浸取液除杂过程添加碱性物质调节ph值,所用碱性物质包括分子筛吸附剂制备步骤的废碱液、氢氧化钠、氨水或碳酸铵。

28、进一步地,矿化反应中水和氢氧化钙的质量比为10-20,时间为1-10h,温度为30-60℃。

29、与现有技术相比,本发明具有如下优点和技术效果:

30、(1)本发明以高炉渣为原料,通过水热法制备分子筛和碳酸化法合成碳酸钙,分子筛可作为高炉煤气中co2捕集段的吸附剂,制备得到的碳酸钙则可满足工业碳酸钙标准,可用于不同行业,总体实现高炉渣的高值化利用。

31、(2)本发明分子筛合成及碳酸钙制备过程所需热量均来自于高炉煤气的余热,无需外加热源,减少额外能源的消耗。

32、(3)现有工业co2捕集需要获得高浓度的co2才能满足后续储存和应用的需求,本发明无需获得高浓度的co2产品气,产品气满足用于合成碳酸钙矿化反应的需求,实现高炉煤气的co2减排,同时煤气经过脱碳后得到提纯煤气,其中可燃气体组分升高,实现高炉煤气燃烧热值的升高。

技术特征:

1.一种高炉渣的高值化利用及协同固碳的方法,其特征在于,以高炉渣为原料,制备碳酸钙和分子筛吸附剂,将得到的分子筛吸附剂用于高炉煤气中co2的变压吸附捕集,捕集到的co2回用于高炉渣矿化制备碳酸钙。

2.根据权利要求1所述的高炉渣的高值化利用及协同固碳的方法,其特征在于,具体包括以下步骤:

3.根据权利要求2所述的高炉渣的高值化利用及协同固碳的方法,其特征在于,水热处理、干燥以及矿化反应所需温度均由高炉煤气余热提供。

4.根据权利要求2所述的高炉渣的高值化利用及协同固碳的方法,其特征在于,酸浸取的温度为20-90℃,时间为1-6h。

5.根据权利要求2所述的高炉渣的高值化利用及协同固碳的方法,其特征在于,酸浸取所用酸溶液的浓度为1-6mol/l。

6.根据权利要求2所述的高炉渣的高值化利用及协同固碳的方法,其特征在于,所述水热处理的水热温度为50-200℃,水热时间为1-20h。

7.根据权利要求2所述的高炉渣的高值化利用及协同固碳的方法,其特征在于,经预处理后的高炉煤气压缩至150-500kpa。

8.根据权利要求2所述的高炉渣的高值化利用及协同固碳的方法,其特征在于,所述变压吸附的过程包括增压吸附、塔间均压和真空解吸;

9.根据权利要求2所述的高炉渣的高值化利用及协同固碳的方法,其特征在于,浸取液除杂过程分两段,分别调节ph值至3-5和10-12。

10.根据权利要求2所述的高炉渣的高值化利用及协同固碳的方法,其特征在于,矿化反应中水和氢氧化钙的质量比为10-20,时间为1-10h,温度为30-60℃。

技术总结

本发明提出了一种高炉渣的高值化利用及协同固碳的方法,属于固废资源化利用技术领域。本发明以高炉渣为原料,通过水热法制备分子筛和碳酸化法合成碳酸钙,分子筛可作为高炉煤气中CO<subgt;2</subgt;捕集段的吸附剂,制备得到的碳酸钙则可满足工业碳酸钙标准,可用于不同行业,总体实现高炉渣的高值化利用。本发明分子筛合成及碳酸钙制备过程所需热量均来自于高炉煤气的余热,无需外加热源,减少额外能源的消耗,并且无需获得高浓度的CO<subgt;2</subgt;产品气,产品气满足用于合成碳酸钙矿化反应的需求,实现高炉煤气的CO<subgt;2</subgt;减排,同时得到提纯煤气,实现高炉煤气热值的升高。

技术研发人员:朱廷钰,郭旸旸,罗雷

受保护的技术使用者:中国科学院过程工程研究所

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!