一种利用铁尾矿水热合成制备的人造集料及其制备方法与应用与流程

本发明涉及人造集料的制备,尤其涉及一种利用铁尾矿水热合成制备的人造集料及其制备方法与应用。

背景技术:

1、随着建筑行业的发展,混凝土的用量日益增多,使得建筑行业对集料的需求量也越来越大。由于天然集料的开采会对环境造成破坏,所以目前使用的建筑集料多为人造集料。人造集料混凝土是高性能混凝土中的一种。与普通水泥混凝土相比,人造集料混凝土不仅能够保持自身的较高强度、高耐久性,并能提高混凝土的保温性能。但由于人造集料的强度普遍较低,因此成为限制人造集料混凝土强度发展的主要原因。

2、尾矿矿渣为矿石经过选矿或冶炼后的残余物,其属于固体废弃物的一种。大量堆积不仅会对环境产生影响,还会造成资源的浪费。所以如何利用尾矿矿渣这一固体废弃物成为矿选领域亟需考虑的问题。由于尾矿矿渣中含有大量的水泥水化过程中所必须的物质,所以利用尾矿矿渣制备混凝土用高强集料应运而生。目前开发出了多种尾矿矿渣制备人造集料的方法,如利用钼尾矿制备人造集料,利用铁尾矿制备人造集料,利用炉渣制备人造集料等。

3、虽然目前发展出了多种高强集料,但其制备人造集料过程中需要添加大量的胶凝材料和填充剂,如粉煤灰、水泥、硅灰、矿粉和石灰等,以提高人造集料的密实度和强度。其中尾矿矿渣的利用率低,不利于尾矿矿渣回收再利用的发展,且最终所得人造集料的强度无法满足更高要求混凝土的需要。因此,本领域亟需发展一种尾矿矿渣利用率高,无需添加大量胶凝材料,且最终所得集料的力学性能优异的人造集料。

技术实现思路

1、本发明的目的为提供一种利用铁尾矿水热合成制备的人造集料及其制备方法与应用,以解决现有的铁尾矿制备得到的人造集料存在需要添加大量胶凝材料,尾矿矿渣的利用率低,且所得人造集料的强度低,无法满足更高要求混凝土的应用的问题。

2、为了达到上述目的,本发明采用如下技术方案:

3、本发明提供了一种利用铁尾矿水热合成制备的人造集料,所述人造集料包括如下质量份数的原料:铁尾矿70~80份、铝土矿50~60份、钨尾矿30~50份、胶凝材料25~40份和激发剂10~20份。

4、作为优选,所述铁尾矿的粒径为0.02~0.08mm;所述铝土矿的粒径为0.8~1.25mm;所述钨尾矿的粒径为0.04~0.08mm。

5、作为优选,所述胶凝材料为水泥和粉煤灰;水泥和粉煤灰的质量比为2~4:1。

6、作为优选,所述激发剂为氢氧化钙和水玻璃;氢氧化钙和水玻璃的质量比为1:0.2~0.3;水玻璃的模数为2~3.5,水玻璃的质量浓度为10~30%。

7、本发明还提供了所述利用铁尾矿水热合成制备人造集料的方法,包括如下步骤:

8、(1)将铁尾矿、铝土矿、钨尾矿、部分胶凝材料进行三级研磨,得到混合粉料;

9、(2)将混合粉料和激发剂混合,后加入剩余胶凝材料进行造粒,最后顺次经预养护和水热合成,得到人造集料。

10、作为优选,所述部分胶凝材料的质量为胶凝材料总质量的80~85%。

11、作为优选,所述三级研磨的具体步骤为:将铁尾矿和钨尾矿进行第一级研磨,得第一混合粉料;将第一混合粉料和铝土矿进行第二级研磨,得到第二混合粉料;将第二混合粉料和部分胶凝材料进行第三级研磨,得到混合粉料。

12、作为优选,所述第一级研磨和第三级研磨的时间独立的为20~30min;所述第二级研磨的时间为10~20min。

13、作为优选,所述预养护的温度为20~25℃,预养护的相对湿度为90~95%,预养护的时间为24~48h;所述水热合成的饱和蒸气压为1~1.5mpa,水热合成的温度为180~200℃,水热合成的时间为8~12h。

14、本发明还提供了所述利用铁尾矿水热合成制备的人造集料在混凝土中的应用。

15、经由上述的技术方案可知,与现有技术相比,本发明有益效果如下:

16、(1)本发明利用铁尾矿、铝土矿和钨尾矿作为原料制备人造集料,极大的节约了资源,减少了固体废弃物的堆放对环境的污染,同时提高了固体废弃物的利用率;

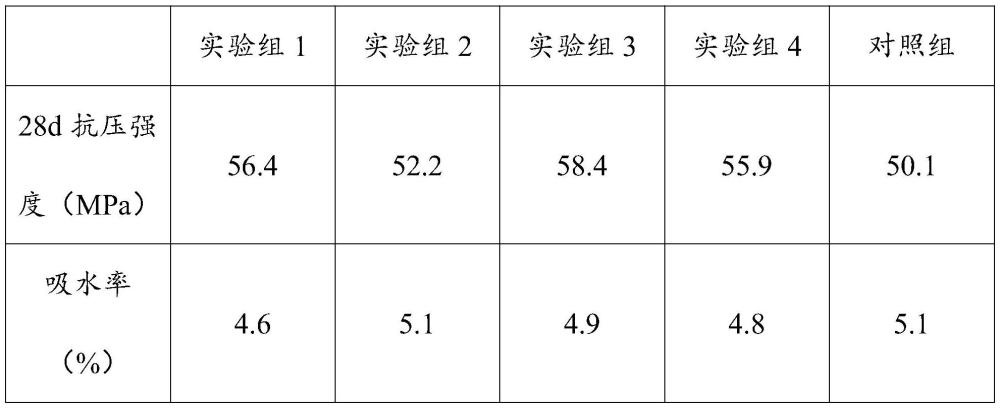

17、(2)本发明所得人造集料的筒压强度为23.2~26.7mpa、堆积密度为1200~1350kg/m3;所得人造集料制备得到的混凝土的28d抗压强度达到了52.2~58.4mpa、吸水率为4.6~5.1%;本发明所得人造集料可达到较高的强度,可以满足更高要求混凝土的应用;

18、(3)本发明通过原料及其粒径的合理配比结合三级研磨和水热合成的工艺,使得人造集料的强度达到了更为优异的水平;所述制备工艺简单,制备原料简单易得,符合绿色环保的发展方向,适宜大范围发展利用。

技术特征:

1.一种利用铁尾矿水热合成制备的人造集料,其特征在于,所述人造集料包括如下质量份数的原料:铁尾矿70~80份、铝土矿50~60份、钨尾矿30~50份、胶凝材料25~40份和激发剂10~20份。

2.根据权利要求1所述利用铁尾矿水热合成制备的人造集料,其特征在于,所述铁尾矿的粒径为0.02~0.08mm;所述铝土矿的粒径为0.8~1.25mm;所述钨尾矿的粒径为0.04~0.08mm。

3.根据权利要求2所述利用铁尾矿水热合成制备的人造集料,其特征在于,所述胶凝材料为水泥和粉煤灰;水泥和粉煤灰的质量比为2~4:1。

4.根据权利要求1~3任一项所述利用铁尾矿水热合成制备的人造集料,其特征在于,所述激发剂为氢氧化钙和水玻璃;氢氧化钙和水玻璃的质量比为1:0.2~0.3;水玻璃的模数为2~3.5,水玻璃的质量浓度为10~30%。

5.权利要求1~4任一项所述利用铁尾矿水热合成制备人造集料的方法,其特征在于,包括如下步骤:

6.根据权利要求5所述利用铁尾矿水热合成制备人造集料的方法,其特征在于,所述部分胶凝材料的质量为胶凝材料总质量的80~85%。

7.根据权利要求6所述利用铁尾矿水热合成制备人造集料的方法,其特征在于,所述三级研磨的具体步骤为:将铁尾矿和钨尾矿进行第一级研磨,得第一混合粉料;将第一混合粉料和铝土矿进行第二级研磨,得到第二混合粉料;将第二混合粉料和部分胶凝材料进行第三级研磨,得到混合粉料。

8.根据权利要求6或7所述利用铁尾矿水热合成制备人造集料的方法,其特征在于,所述第一级研磨和第三级研磨的时间独立的为20~30min;所述第二级研磨的时间为10~20min。

9.根据权利要求8所述利用铁尾矿水热合成制备人造集料的方法,其特征在于,所述预养护的温度为20~25℃,预养护的相对湿度为90~95%,预养护的时间为24~48h;所述水热合成的饱和蒸气压为1~1.5mpa,水热合成的温度为180~200℃,水热合成的时间为8~12h。

10.权利要求1~4任一项所述利用铁尾矿水热合成制备的人造集料在混凝土中的应用。

技术总结

本发明属于人造集料的制备技术领域,本发明公开了一种利用铁尾矿水热合成制备的人造集料及其制备方法与应用。本发明所述人造集料包括如下质量份数的原料:铁尾矿70~80份、铝土矿50~60份、钨尾矿30~50份、胶凝材料25~40份和激发剂10~20份。本发明通过三级研磨和水热合成的工艺,使得人造集料的强度达到了更为优异的水平。本发明所得人造集料的筒压强度为23.2~26.7MPa、堆积密度为1200~1350kg/m3;所得人造集料制备得到的混凝土的28d抗压强度达到了52.2~58.4MPa、吸水率为4.6~5.1%。

技术研发人员:任雪梅,郝挺宇,张润

受保护的技术使用者:中冶建筑研究总院有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!