一种玻璃壶身成型装置及其成型方法与流程

本发明涉及玻璃壶身成型,具体为一种玻璃壶身成型装置及其成型方法。

背景技术:

1、根据授权公告号:cn110950524a所公开的一种玻璃壶成型装置及成型工艺,包括工作台、定位装置、顶压装置;玻璃壶成型工艺包括胚体定位及加热角度调整、局部加热、初步顶压、加力顶压和切削成型等步骤;通过对传统高硼硅玻璃壶制作工艺的改进,使玻璃壶更具创新性、实用性、美观性;相比熔接技术,该方案能够提高壶嘴与壶身连接的顺滑度,使壶嘴与壶身呈一体化,不仅可提高美观度并且利用玻璃壶倒水时更为流畅,突破传统高硼硅耐热玻璃壶的壶嘴制作工艺的局限性,制作工序相对简单且易于控制壶嘴部位的规格和外观个性化要求。

2、经由对上述现有的玻璃壶成型装置在使用后发现存在以下问题:

3、1,上述现有的玻璃壶身成型装置,仅仅通过和一个喷火枪对玻璃壶身进行烘烤,在使用过程中,会存在因为烘烤受热不均匀而导致玻璃壶破碎,同时烘烤所需时间长,使得玻璃壶身软化所需时间延长,影响成型效率。

4、2,上述现有的玻璃壶身成型装置,在对壶身成型过程中,只能够在成型前对壶身成型直径以及位置的调整,而在成型过程中,无法调整,有局限性,不能够在壶身成型过程中,而根据所需调节处理。

技术实现思路

1、本发明的目的在于提供一种玻璃壶身成型装置及其成型方法,以解决对壶身烘烤效率、受热不均以及调节不便的问题。

2、为实现上述目的,本发明提供如下技术方案:

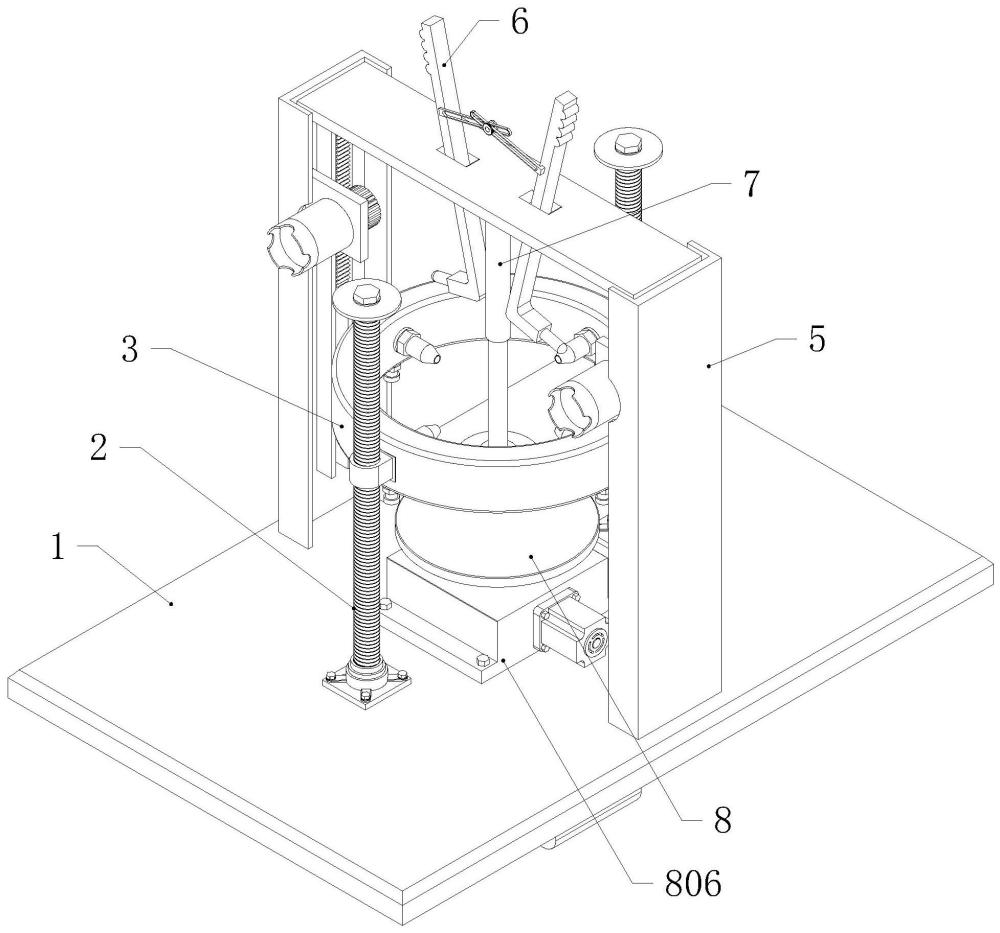

3、一种玻璃壶身成型装置,包括加工台,所述加工台的顶面两侧分别安装有驱动组件,所述驱动组件通过同步驱动机构驱动下而加工台顶面同步转动,所述驱动组件侧壁螺纹连接有用于对玻璃壶身烘烤的加热机构;

4、所述加热机构包括耳座、加热环、容纳腔和气嘴,所述加热环的外两侧侧壁分别一体成型有耳座,所述耳座的内部与第一驱动组件螺纹连接,所述加热环的内部开设供玻璃壶身穿过的容纳腔,所述加热环的内侧壁一圈等角度安装有喷火头,所述气嘴对应喷火头的个数安装在加热环的底面上;

5、所述加工台的顶面另两侧安装有升降机构,所述升降机构的移动板的两侧转动连接有对玻璃壶身挤压的挤压机构,所述移动板的底面安装有用于固定玻璃壶身的固定机构,位于加热环的下方且固定机构轴线位置的加工台还安装有用于放置玻璃壶的转动机构。

6、作为本发明优选的方案,所述同步驱动机构包括支撑架、第一伺服电机、第一轴杆、主动同步轮、同步带和从动同步轮,所述支撑架的两侧通过螺丝固定安装于加工台的底面上,所述支撑架的底面安装有第一伺服电机,所述第一伺服电机的输出轴通过联轴器与第一轴杆的底端固定安装,所述第一轴杆的顶端通过轴承座转动的方式安装于加工台的底面上,所述第一轴杆的侧壁分别与主动同步轮键连接,所述主动同步轮的侧壁通过同步带分别与从动同步轮传动连接,所述从动同步轮的内部与第一驱动组件键连接。

7、作为本发明优选的方案,所述驱动组件包括转杆、螺纹和第一限位盘,所述转杆的底端分别与从动同步轮的内部键连接,且转杆贯穿于加工台并与加工台的内部转动连接,所述转杆的底部通过轴承座安装在加工台的顶面上,所述转杆的侧壁设有螺纹,所述转杆通过侧壁上的螺纹与耳座的内部螺纹连接,所述转杆顶端通过螺丝与第一限位盘固定安装。

8、作为本发明优选的方案,所述升降机构包括支撑板、凹槽、齿条、驱动齿轮、固定板和第二伺服电机,所述支撑板分别安装于加工台顶面上,所述支撑板的内部贯穿开设有凹槽,所述移动板的两侧与凹槽的内部滑动连接,所述移动板的底面两侧分别焊接有齿条,所述齿条的侧壁与驱动齿轮啮合连接,所述驱动齿轮的内部与第二伺服电机的输出轴键连接,所述凹槽的靠近第二伺服电机的输出轴位置焊接有固定板,所述第二伺服电机通过螺丝固定安装于固定板的侧壁上。

9、作为本发明优选的方案,位于齿条的两侧的凹槽还分别开设有隔板,两个所述隔板之间构成供齿条容纳的滑槽,所述齿条与滑槽的内部滑动连接。

10、作为本发明优选的方案,所述挤压机构包括转板、轴孔、转槽、固定轴和挤压杆,所述转板底部呈弯曲状,所述挤压杆的一端与转板的底端固定连接,所述挤压杆的另一端呈圆球状,所述转板的侧壁开设有轴孔,所述移动板的顶面两侧分别贯穿开设有转槽,所述转槽的侧壁安装有固定轴,所述固定轴穿过转板侧壁上上轴孔,所述转板通过轴孔沿固定轴而在转槽中转动。

11、作为本发明优选的方案,所述转板的侧壁还分别安装有限位板,所述限位板的内部均开设有限位槽,两个所述限位板的限位槽内部贯穿有螺杆,所述螺杆的一端且位于两个限位板的一侧焊接有固定盘,所述螺杆的另一端侧壁螺纹连接有旋钮。

12、作为本发明优选的方案,所述固定机构通过轴承座固定安装于所述移动板的底面且位于两个转板之间,所述固定机构包括固定筒、固定杆、压盘、第二限位盘和弹簧,所述固定筒的内部空腔中与第二限位盘的侧壁滑动连接,所述第二限位盘的底面与固定杆的顶端固定连接,所述固定杆的底端固定安装有用于对玻璃壶内部底面按压的压盘,所述弹簧置于固定筒的内部,且弹簧的端部与第二限位盘的顶面相抵触。

13、作为本发明优选的方案,所述转动机构包括第三伺服电机、第一锥齿轮、第二锥齿轮、第二轴杆、放置盘和底座,所述底座的侧壁通过螺丝与第三伺服电机的固定安装,所述第三伺服电机的输出轴与第一锥齿轮的内部键连接,所述第一锥齿轮的侧壁与第二锥齿轮的侧壁啮合连接,所述第二锥齿轮的内部与第二轴杆底端键连接,所述第二轴杆的顶端通过螺丝与放置盘的底面固定安装,且位于底座的顶面安装有轴承座,所述轴承座的内圈与第二轴杆的侧壁固定安装。

14、本发明通过驱动组件配合同步驱动机构的驱动下而使得烘烤机构能够根据壶身所需成型位置而调节高度,又通过烘烤机构中的加热环上内侧的多个喷火头对壶身进行烘烤处理,同时配合转动机构而带动壶身旋转,以能够对壶身烘烤过程中,起到受热均匀的目的,且由于采用多个喷火头,也能够加快壶身软化所需时间,进而能够在玻璃壶身成型过程中,起到成型效率高的目的。

15、本发明通过升降机构中的驱动齿轮与齿条的配合,以能够调节移动板在支撑板上的高度,同时由于移动板上安装挤压机构,也可以调节挤压机构的位置,使得玻璃壶身在烘烤过程中,也能够根据实际需要壶身所需成型位置的,而调节挤压机构的位置,解决了壶身成型过程中,无法调节的问题。

16、本发明通过转动机构中可以转动的放置盘配合移动板上安装的发固定机构中能够伸缩的压盘,共同对玻璃壶进行固定,以防止在玻璃壶身成型过程中在,玻璃壶身位置发生移动,从而造成成型形状不一,提高成型后的效果。

17、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书以及附图中所指出的结构来实现和获得。

技术特征:

1.一种玻璃壶身成型装置,包括加工台(1),其特征在于:所述加工台(1)的顶面两侧分别安装有驱动组件(2),所述驱动组件(2)通过同步驱动机构(4)驱动下而加工台(1)顶面同步转动,所述驱动组件(2)侧壁螺纹(202)连接有用于对玻璃壶身烘烤的加热机构(3);

2.根据权利要求1所述的一种玻璃壶身成型装置,其特征在于:所述同步驱动机构(4)包括支撑架(401)、第一伺服电机(402)、第一轴杆(403)、主动同步轮(404)、同步带(405)和从动同步轮(406),所述支撑架(401)的两侧通过螺丝固定安装于加工台(1)的底面上,所述支撑架(401)的底面安装有第一伺服电机(402),所述第一伺服电机(402)的输出轴通过联轴器与第一轴杆(403)的底端固定安装,所述第一轴杆(403)的顶端通过轴承座(9)转动的方式安装于加工台(1)的底面上,所述第一轴杆(403)的侧壁分别与主动同步轮(404)键连接,所述主动同步轮(404)的侧壁通过同步带(405)分别与从动同步轮(406)传动连接,所述从动同步轮(406)的内部与第一驱动组件(2)键连接。

3.根据权利要求2所述的一种玻璃壶身成型装置,其特征在于:所述驱动组件(2)包括转杆(201)、螺纹(202)和第一限位盘(203),所述转杆(201)的底端分别与从动同步轮(406)的内部键连接,且转杆(201)贯穿于加工台(1)并与加工台(1)的内部转动连接,所述转杆(201)的底部通过轴承座(9)安装在加工台(1)的顶面上,所述转杆(201)的侧壁设有螺纹(202),所述转杆(201)通过侧壁上的螺纹(202)与耳座(301)的内部螺纹(202)连接,所述转杆(201)顶端通过螺丝与第一限位盘(203)固定安装。

4.根据权利要求1所述的一种玻璃壶身成型装置,其特征在于:所述升降机构(5)包括支撑板(501)、凹槽(502)、齿条(504)、驱动齿轮(507)、固定板(508)和第二伺服电机(509),所述支撑板(501)分别安装于加工台(1)顶面上,所述支撑板(501)的内部贯穿开设有凹槽(502),所述移动板(503)的两侧与凹槽(502)的内部滑动连接,所述移动板(503)的底面两侧分别焊接有齿条(504),所述齿条(504)的侧壁与驱动齿轮(507)啮合连接,所述驱动齿轮(507)的内部与第二伺服电机(509)的输出轴键连接,所述凹槽(502)的靠近第二伺服电机(509)的输出轴位置焊接有固定板(508),所述第二伺服电机(509)通过螺丝固定安装于固定板(508)的侧壁上。

5.根据权利要求4所述的一种玻璃壶身成型装置,其特征在于:位于齿条(504)的两侧的凹槽(502)还分别开设有隔板(505),两个所述隔板(505)之间构成供齿条(504)容纳的滑槽(506),所述齿条(504)与滑槽(506)的内部滑动连接。

6.根据权利要求4所述的一种玻璃壶身成型装置,其特征在于:所述挤压机构(6)包括转板(601)、轴孔(602)、转槽(603)、固定轴(604)和挤压杆(605),所述转板(601)底部呈弯曲状,所述挤压杆(605)的一端与转板(601)的底端固定连接,所述挤压杆(605)的另一端呈圆球状,所述转板(601)的侧壁开设有轴孔(602),所述移动板(503)的顶面两侧分别贯穿开设有转槽(603),所述转槽(603)的侧壁安装有固定轴(604),所述固定轴(604)穿过转板(601)侧壁上上轴孔(602),所述转板(601)通过轴孔(602)沿固定轴(604)而在转槽(603)中转动。

7.根据权利要求6所述的一种玻璃壶身成型装置,其特征在于:所述转板(601)的侧壁还分别安装有限位板(606),所述限位板(606)的内部均开设有限位槽(607),两个所述限位板(606)的限位槽(607)内部贯穿有螺杆(609),所述螺杆(609)的一端且位于两个限位板(606)的一侧焊接有固定盘(608),所述螺杆(609)的另一端侧壁螺纹(202)连接有旋钮(6010)。

8.根据权利要求6所述的一种玻璃壶身成型装置,其特征在于:所述固定机构(7)通过轴承座(9)固定安装于所述移动板(503)的底面且位于两个转板(601)之间,所述固定机构(7)包括固定筒(701)、固定杆(702)、压盘(703)、第二限位盘(704)和弹簧(705),所述固定筒(701)的内部空腔中与第二限位盘(704)的侧壁滑动连接,所述第二限位盘(704)的底面与固定杆(702)的顶端固定连接,所述固定杆(702)的底端固定安装有用于对玻璃壶内部底面按压的压盘(703),所述弹簧(705)置于固定筒(701)的内部,且弹簧(705)的端部与第二限位盘(704)的顶面相抵触。

9.根据权利要求1所述的一种玻璃壶身成型装置,其特征在于:所述转动机构(8)包括第三伺服电机(801)、第一锥齿轮(802)、第二锥齿轮(803)、第二轴杆(804)、放置盘(805)和底座(806),所述底座(806)的侧壁通过螺丝与第三伺服电机(801)的固定安装,所述第三伺服电机(801)的输出轴与第一锥齿轮(802)的内部键连接,所述第一锥齿轮(802)的侧壁与第二锥齿轮(803)的侧壁啮合连接,所述第二锥齿轮(803)的内部与第二轴杆(804)底端键连接,所述第二轴杆(804)的顶端通过螺丝与放置盘(805)的底面固定安装,且位于底座(806)的顶面安装有轴承座(9),所述轴承座(9)的内圈与第二轴杆(804)的侧壁固定安装。

10.一种玻璃壶身成型装置的成型方法,其特征在于,应用权利要求书1-9任一项所述的一种玻璃壶身成型装置进行成型。

技术总结

本发明公开了一种玻璃壶身成型装置及其成型方法,包括加工台,加工台的顶面两侧分别安装有驱动组件,驱动组件侧壁螺纹连接有用于对玻璃壶身烘烤的加热机构,加工台的顶面另两侧安装有升降机构,升降机构的移动板的两侧转动连接有对玻璃壶身挤压的挤压机构,移动板的底面安装有用于固定玻璃壶身的固定机构,位于加热环的下方且固定机构轴线位置的加工台还安装有用于放置玻璃壶的转动机构,由于采用多个喷火头,也能够加快壶身软化所需时间,进而能够在玻璃壶身成型过程中,起到成型效率高的目的,通过升降机构中的驱动齿轮与齿条的配合,以能够调节移动板在支撑板上的高度,解决了壶身成型过程中,无法调节的问题。

技术研发人员:余静涛

受保护的技术使用者:济宁德辉玻璃制品有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!