一种废旧锂离子电池回收再合成新的正极材料的方法与流程

本发明涉及锂离子电池回收,尤其涉及一种废旧锂离子电池回收再合成新的正极材料的方法。

背景技术:

1、锰基正极材料是锂离子电池的重要正极材料。许多研究人员对这种材料的改性进行了研究。研究了金属离子的形态、化学计量比和制备条件对电化学性能的影响。limn2o4由于其低成本、低毒性和高能量密度,已成功商业化,是最有前途的锂电池正极材料之一。随着其广泛应用,废旧的limn2o4电池将在其循环寿命结束时释放到环境中,而未来的汽车领域,除了质量、性能和品牌过硬之外,还必须要过更严格的环保关。从开发到制造、使用、回收全生命周期是否符合当地的碳排放法规。因此,废旧电池回收处理刻不容缓,关于电池回收技术也已经成为了相关企业无法回避的技术门槛。

2、现有技术中,限制废旧锂离子电池回收的核心问题是回收过程中发生的二次污染和分离困难。从获得的富含金属离子的溶液中分离和回收金属元素是回收废弃锂电池正极材料的重要步骤。这些方法可分为以下几类:酸浸取法,溶剂萃取法,化学沉淀法,电化学法等。

3、在酸浸取法中,所选择的无机酸和使用的工艺会导致二次污染,电池回收通常会对浸出液中金属元素的提纯,但由于浸出液中金属离子成分多,提纯往往消耗大量的化学试剂,既不环保也不经济。

4、因此,为解决废旧电池回收过程中发生的二次污染和分离困难,寻找一种成本低廉、简化的废旧锂电池回收流程的方法,提高产品的可循环性,符合当下和未来节能环保趋势。

技术实现思路

1、本发明所要解决的技术问题是:提供一种经济环保,有效降低二次污染的废旧锂离子电池回收再合成新的正极材料的方法。

2、为达此目的,本发明采用以下技术方案:

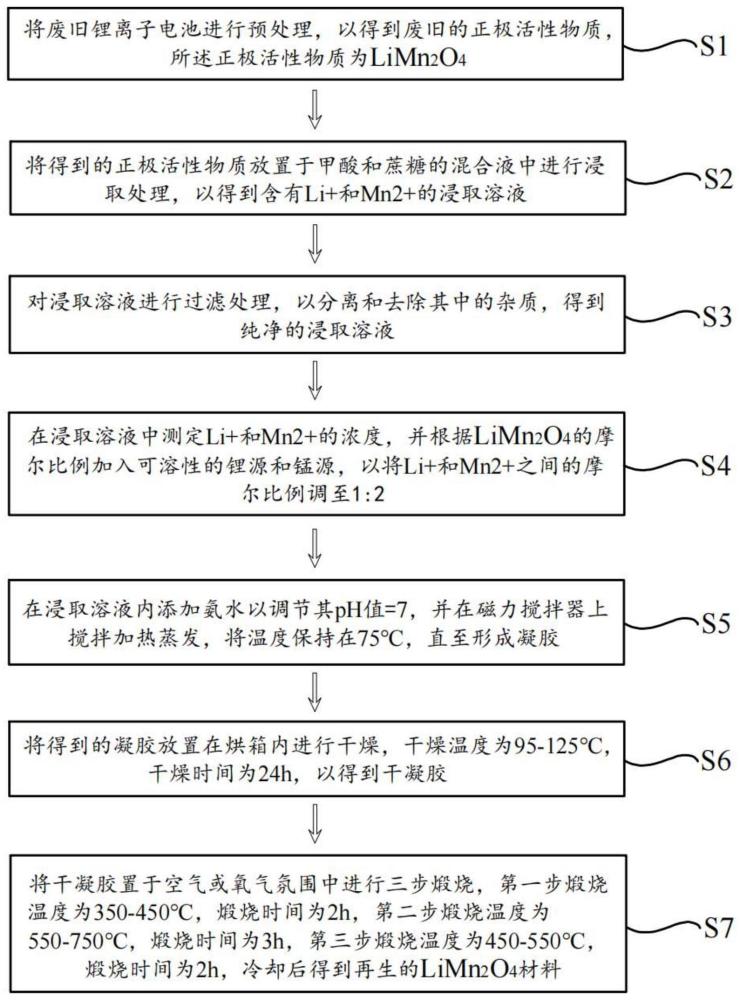

3、一种废旧锂离子电池回收再合成新的正极材料的方法,包括以下步骤:

4、s1、将废旧锂离子电池进行预处理,以得到废旧的正极活性物质,所述正极活性物质为limn2o4;

5、s2、将步骤s1得到的正极活性物质放置于0.5-2mol/l甲酸和0.1-0.8g/g蔗糖的混合液中进行浸取处理,正极活性物质与混合溶液之间的固液比为20-80g/l,浸出时间为0.5-2h,以得到含有li+和mn2+的浸取溶液;

6、s3、对步骤s2得到的浸取溶液进行过滤处理,以分离和去除其中的杂质,得到纯净的浸取溶液;

7、s4、在浸取溶液中测定li+和mn2+的浓度,并根据limn2o4的摩尔比例加入可溶性的锂源和锰源,以将li+和mn2+之间的摩尔比例调至0.5-1.5:2;

8、s5、在浸取溶液内添加氨水以调节其ph=7,并在磁力搅拌器上搅拌加热蒸发,并将温度保持在75℃,直至形成凝胶;

9、s6、将步骤s5得到的凝胶放置在烘箱内进行干燥,干燥温度为95-125℃,干燥时间为24h,以得到干凝胶;

10、s7、将干凝胶置于空气或氧气氛围中进行三步煅烧,第一步煅烧温度为350-450℃,煅烧时间为2h,第二步煅烧温度为550-750℃,煅烧时间为3h,第三步煅烧温度为450-550℃,煅烧时间为2h,冷却后得到再生的limn2o4材料。

11、采用上述技术方案,在步骤s1中,所述预处理的工艺流程为:

12、将废旧锂离子电池进行放电后对其拆解,以将正极材料分离出来,并将分离出的正极材料进行粉碎和研磨,以获得粉末状的正极活性物质;

13、所述正极活性物质的颗粒直径为4-20μm。

14、采用上述技术方案,在步骤s2中,甲酸的浓度1mol/l,浸出时间为1h,正极活性物质与混合溶液之间的固液比为35g/l,蔗糖的浓度为0.4g/g。

15、采用上述技术方案,在步骤s4中,将li+和mn2+之间的摩尔比例调至1:2。

16、采用上述技术方案,在步骤s4中,所述锂源为氢氧化锂、碳酸锂或硝酸锂的其中一种或多种;所述锰源为硝酸锰、氯化锰或乙酸锰的其中一种或多种。

17、采用上述技术方案,在步骤s4中,通过原子吸收光谱法或离子选择电极法来测定浸取溶液中测定li+和mn2+的浓度。

18、采用上述技术方案,在步骤s3中,所述过滤的工艺流程为:

19、将含有金属离子的浸取溶液缓慢地倒入装有纳滤膜的过滤设备中,通过一定的压力使浸取溶液通过纳滤膜,以将大分子颗粒杂质被纳滤膜截留,所述压力大小为0.4-4mpa,所述纳滤膜的孔径为2-20nm。

20、采用上述技术方案,在步骤s1中的预处理之后,还对废旧的正极活性物质进行洗涤和干燥处理;

21、具体的洗涤工艺流程为:将废旧的正极活性物质放置于乙醇洗涤溶液中,并通过超声清洗器进行超声清洗,超声频率为20-40khz,清洗时间为20-30min,然后使用去离子水对其冲洗;

22、具体的干燥工艺流程为:洗涤完成后,将废旧的正极活性物质放置于烘干箱内进行干燥处理,干燥温度为80℃,干燥时间为10-20min。

23、采用上述技术方案,在步骤s7中,第一步煅烧的温升速率为15-20℃/min,第二步煅烧的温升速率为30-35℃/min,第三步煅烧的温升速率为20-25℃/min。

24、采用上述技术方案,在步骤s2中,混合液的浸取处理在水浴中搅拌进行,水浴温度为50-60℃,搅拌速率为400rpm/min。

25、与现有技术相比,本发明具有以下有益效果:

26、本发明采用甲酸对废旧的正极活性物质limn2o4进行酸浸取处理,以将limn2o4内的li+和mn2+充分溶解出来,甲酸作为有机酸,与常规的硫酸或盐酸等无机酸相比,腐蚀性低,对操作人员和环境造成的风险较低,不会形成二次污染,从而提高对锂离子电池正极材料回收过程中的环保性;同时,在酸浸取处理过程中,还加入了蔗糖,蔗糖在浸取溶液中起到还原剂的作用,可将mn2+从废旧的正极活性物质limn2o4中还原出来,从而提高浸取溶液中mn2+的浓度和反应的速率;在完成对金属离子的浸取后,通过加入可溶性的锂源和锰源,从而调整li+和mn2+之间的摩尔比例,以重新合成得到所需正极材料组limn2o4,简化了分离提纯的步骤,降低了回收成本;另外,在干凝胶的煅烧过程中,采用了三步煅烧的方式,可以减小材料内部的孔隙和缺陷,使得limn2o4正极材料的结构更加均匀,从而提高材料结晶度、均匀性和电化学性能,有助于提高锂离子电池的循环寿命。

技术特征:

1.一种废旧锂离子电池回收再合成新的正极材料的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的废旧锂离子电池回收再合成新的正极材料的方法,其特征在于,在步骤s1中,预处理工艺为:

3.根据权利要求1所述的废旧锂离子电池回收再合成新的正极材料的方法,其特征在于,在步骤s2中,甲酸的浓度1mol/l,浸出时间为1h,正极活性物质与混合溶液之间的固液比为35g/l,蔗糖的浓度为0.4g/g。

4.根据权利要求1所述的废旧锂离子电池回收再合成新的正极材料的方法,其特征在于,在步骤s4中,将li+和mn2+之间的摩尔比例调至1:2。

5.根据权利要求1所述的废旧锂离子电池回收再合成新的正极材料的方法,其特征在于,在步骤s4中,所述锂源为氢氧化锂、碳酸锂或硝酸锂的其中一种或多种;所述锰源为硝酸锰、氯化锰或乙酸锰的其中一种或多种。

6.根据权利要求1所述的废旧锂离子电池回收再合成新的正极材料的方法,其特征在于,在步骤s4中,通过原子吸收光谱法或离子选择电极法来测定浸取溶液中测定li+和mn2+的浓度。

7.根据权利要求2所述的废旧锂离子电池回收再合成新的正极材料的方法,其特征在于,在步骤s3中,所述过滤的工艺流程为:

8.根据权利要求2所述的废旧锂离子电池回收再合成新的正极材料的方法,其特征在于,在步骤s1中的预处理之后,还对废旧的正极活性物质进行洗涤和干燥处理;

9.根据权利要求1所述的废旧锂离子电池回收再合成新的正极材料的方法,其特征在于,在步骤s7中,第一步煅烧的温升速率为15-20℃/min,第二步煅烧的温升速率为30-35℃/min,第三步煅烧的温升速率为20-25℃/min。

10.根据权利要求1所述的废旧锂离子电池回收再合成新的正极材料的方法,其特征在于,在步骤s2中,混合液的浸取处理在水浴中搅拌进行,水浴温度为50-60℃,搅拌速率为400rpm/min。

技术总结

本发明公开了一种废旧锂离子电池回收再合成新的正极材料的方法,包括以下步骤:将废旧锂离子电池进行预处理,以得到废旧的正极活性物质;将正极活性物质置于甲酸和蔗糖的混合液中进行浸取处理,得到含有Li<supgt;+</supgt;和Mn<supgt;2+</supgt;的浸取溶液;测定Li<supgt;+</supgt;和Mn<supgt;2+</supgt;的浓度,并根据LiMn<subgt;2</subgt;O<subgt;4</subgt;的摩尔比例加入可溶性的锂源和锰源,以将调节两者之间的摩尔比例;在浸取溶液内添加氨水以调节至碱性,并在磁力搅拌器上搅拌加热蒸发,直至形成凝胶;将凝胶干燥后置于空气中进行三步煅烧;本发明制备方法采用的各组分不会形成二次污染,提高回收过程中的环保性,得到的LiMn<subgt;2</subgt;O<subgt;4</subgt;正极材料结构更加均匀,电化学性能优异,有助于提高锂离子电池的循环寿命。

技术研发人员:周业华,张曼曼,廖武名,李沃颖

受保护的技术使用者:深圳市北测检测技术有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!