高四氯化碳吸附率活性炭的制备方法以及活性炭与流程

本发明涉及四氯化碳吸附的,具体而言,涉及高四氯化碳吸附率活性炭的制备方法以及活性炭。

背景技术:

1、四氯化碳是一种无色、易挥发的有毒液体,是一种具有“三致”作用的有毒有害物,可在地下水中长期存在,因此,四氯化碳是地下水中的重要污染物,严重影响生活饮用水的水质安全性,威胁饮用者的身体健康。国内外研究较多的四氯化碳治理技术主要有:①抽出-处理技术;②水力隔离技术;③生物修复技术;④空气吹脱技术;⑤热蒸汽动力剥离技术(气体抽提技术);⑥电动力学修复技术。其中,世界各国普遍采用的四氯化碳治理技术是抽出-处理技术,主要操作是抽取污染的地下水,在地表处理使污染物降低到一定标准再重新注入含水层中。

2、从抽取的地下水中脱除四氯化碳的方法主要包括生物降解、物理吸附和空气吹脱。其中,活性炭吸附因原料成本低、吸附率高而广泛应用。但是,市场上现有的活性炭材料大部分都是以煤炭、果壳、椰壳为主,其中又以煤炭为主;煤炭资源则由于环保意识越来越重、煤炭资源总量有限、国家减污降炭政策等原因可获取程度和成本日益增大,加上煤基活性炭本身的吸附率提升程度有限,煤基活性炭的市场占比日益下降;果壳和椰壳材料的活性炭一般都具有高吸附率,但受限于材料较难获取的原因,价格一直居高不下,并且果壳、椰壳活性炭的质量目前参差不齐。

3、本申请的申请人在以往的申请中提出了以竹子作为生物质原料的活性炭制备工艺,原料成本低,所制备得到的活性炭的微孔占比高,吸附性能较好。但是,活性炭中虽然有利于四氯化碳吸附的是微孔,但是较高的微孔占比将影响四氯化碳的扩散,从而不利于四氯化碳分子的吸附。

技术实现思路

1、本发明的主要目的在于提供高四氯化碳吸附率活性炭的制备方法以及活性炭,以解决现有技术中四氯化碳吸附率低的技术问题。

2、为了实现上述目的,根据本发明的第一个方面,提供了一种高四氯化碳吸附率活性炭的制备方法,技术方案如下。

3、高四氯化碳吸附率活性炭的制备方法,包括以下步骤:

4、获取经过炭化处理和活化处理制备得到的活性炭;

5、将活性炭浸泡于酸性溶液中,浸泡完成后洗涤至中性,得到第一前驱体;

6、将第一前驱体浸泡于碱性溶液中,浸泡完成后进行干燥,得到第二前驱体;

7、将第二前驱体浸泡于强碱碳酸盐溶液中,浸泡完成后进行干燥,得到第三前驱体;

8、对第三前驱体进行热处理,即得到高四氯化碳吸附率活性炭;

9、其中,所述碱性溶液包括强碱碳酸盐中对应金属的有机碱。

10、作为上述的高四氯化碳吸附率活性炭的制备方法的进一步改进:所述强碱碳酸盐为碳酸锂、碳酸钠或碳酸钾;所述有机碱为甲醇钠、乙醇钠、叔丁醇钠、酚钠、羧酸钠、苯酚钠中的任意几种,或者,所述有机碱为乙醇钾和/或叔丁醇钾,或者,所述有机碱为丁基锂、苯基锂、二异丙基胺基锂、六甲基二硅胺基锂、氨基锂中的任意几种。

11、作为上述的高四氯化碳吸附率活性炭的制备方法的进一步改进:所述强碱碳酸盐溶液的质量分数为5~15%,浸泡时间为1~3h。

12、作为上述的高四氯化碳吸附率活性炭的制备方法的进一步改进:所述碱性溶液的质量分数为2~3%,浸泡时间为0.5~1.5h;浸渍完成后,采用蒸馏水洗涤3~5次,然后静置2~10h再进行干燥。

13、作为上述的高四氯化碳吸附率活性炭的制备方法的进一步改进:获取经过炭化处理和活化处理制备得到的活性炭的步骤包括:

14、对生物质原料进行一次炭化处理,得到炭粉;

15、将碳粉和粘接剂捏合并挤出成型,得到坯体;

16、对坯体进行二次炭化处理,得到炭化料;

17、对炭化料进行活化处理,即得到活性炭。

18、作为上述的高四氯化碳吸附率活性炭的制备方法的进一步改进:所述生物质原料为竹子;所述一次炭化处理为在500~600℃的温度下炭化1~3h;所述二次炭化为在500~600℃的温度下炭化2~4h;所述活化处理为在800~900℃下活化2~3h,活化剂为水蒸气。

19、作为上述的高四氯化碳吸附率活性炭的制备方法的进一步改进:所述酸性溶液为磷酸、酒石酸、亚硫酸、丙酮酸、草酸、亚硝酸、碳酸、硼酸、乙酸、次氯酸、一氯乙酸、乙醇酸、丙醇酸中的任意几种。

20、作为上述的高四氯化碳吸附率活性炭的制备方法的进一步改进:所述酸性溶液的质量分数为4~7%,浸泡时间为1~2h。

21、作为上述的高四氯化碳吸附率活性炭的制备方法的进一步改进:所述热处理为在450~550℃下绝氧热处理1~2h。

22、为了实现上述目的,根据本发明的第二个方面,还提供了活性炭,技术方案如下:

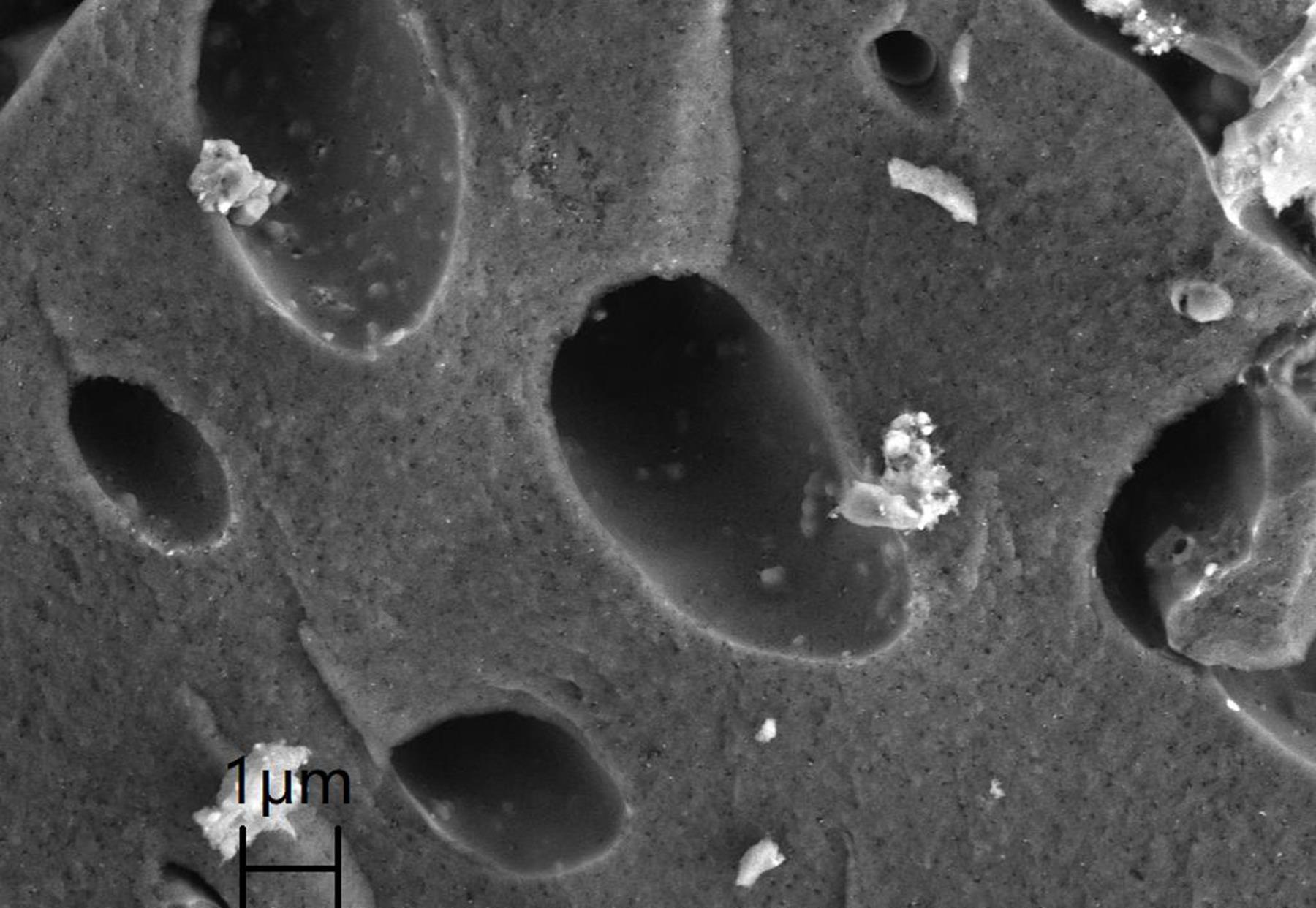

23、活性炭,由上述第一方面所述的高四氯化碳吸附率活性炭的制备方法制备得到;活性炭的微孔体积为0.4~0.5ml/g,总孔体积为0.6~0.7ml/g,微孔占比为0.6~0.7,比表面积在1300~1500m2/g,碘吸附值为1000~1100mg/g,四氯化碳吸附率≥92%,耐磨强度≥96.8%。

24、可见,本发明的高四氯化碳吸附率活性炭的制备方法以及活性炭具有以下优点:

25、首先,本发明一方面通过碱性物质的侵蚀造孔作用使得微孔体积增加,另一方面通过强碱碳酸盐的热解造孔作用,在增加微孔体积的基础上,保证一定的介孔数量和大孔数量,从而有利于四氯化碳分子在活性炭中向微孔的扩散,从而增加了活性炭对四氯化碳的吸附能力。并且,本发明所采用的碱性物质为强碱碳酸盐中对应金属的有机碱,这类物质的碱性强,提升微孔数量,而且不会影响强碱碳酸盐的热分解。进一步地是,与无机强碱相比,有机碱能够在活性炭的表面引入碱性基团,有助于四氯化碳的吸附。

26、其次,本发明不再使用无机强酸如盐酸,而是采用含氧的弱酸或中强酸对活性炭进行酸处理,既有效去除了杂质,防止这些杂质对后续造孔和吸附造成不良影响,提升造孔效果和吸附效果,而且避免过渡地去杂质反应影响活性炭的骨架强度,使得所得活性炭具有优异的耐磨强度,使用寿命显著延长。并且,所采用的含氧的弱酸或中强酸不与上述的碱性物质和强碱碳酸盐反应或反应微弱,因此,不会影响后续造孔物质的造孔作用的发挥。进一步地是,酸性溶液也可以在一定程度上提升孔体积。

27、可见,本发明的高四氯化碳吸附率活性炭的制备方法的工艺简单,原料成本低,易于控制,所得活性炭的比表面积、微孔体积和总孔体积高,微孔占比降低,耐磨强度高,四氯化碳吸附率高,有效解决了现有技术中竹质活性炭的四氯化碳吸附率低的技术问题,具有极强的实用性。

28、下面结合附图和具体实施方式对本说明书提供的发明创造的实施例做进一步的说明.本说明书提供的发明创造的实施例附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本说明书提供的发明创造的实施例的实践了解到。

技术特征:

1.高四氯化碳吸附率活性炭的制备方法,其特征在于:包括以下步骤:

2.如权利要求1所述的高四氯化碳吸附率活性炭的制备方法,其特征在于:所述强碱碳酸盐为碳酸锂、碳酸钠或碳酸钾;所述有机碱为甲醇钠、乙醇钠、叔丁醇钠、酚钠、羧酸钠、苯酚钠中的任意几种,或者,所述有机碱为乙醇钾和/或叔丁醇钾,或者,所述有机碱为丁基锂、苯基锂、二异丙基胺基锂、六甲基二硅胺基锂、氨基锂中的任意几种。

3.如权利要求2所述的高四氯化碳吸附率活性炭的制备方法,其特征在于:所述强碱碳酸盐溶液的质量分数为5~15%,浸泡时间为1~3h。

4.如权利要求2所述的高四氯化碳吸附率活性炭的制备方法,其特征在于:所述碱性溶液的质量分数为2~3%,浸泡时间为0.5~1.5h;浸渍完成后,采用蒸馏水洗涤3~5次,然后静置2~10h再进行干燥。

5.如权利要求1所述的高四氯化碳吸附率活性炭的制备方法,其特征在于:获取经过炭化处理和活化处理制备得到的活性炭的步骤包括:

6.如权利要求5所述的高四氯化碳吸附率活性炭的制备方法,其特征在于:所述生物质原料为竹子;所述一次炭化处理为在500~600℃的温度下炭化1~3h;所述二次炭化为在500~600℃的温度下炭化2~4h;所述活化处理为在800~900℃下活化2~3h,活化剂为水蒸气。

7.如权利要求1所述的高四氯化碳吸附率活性炭的制备方法,其特征在于:所述酸性溶液为磷酸、酒石酸、亚硫酸、丙酮酸、草酸、亚硝酸、碳酸、硼酸、乙酸、次氯酸、一氯乙酸、乙醇酸、丙醇酸中的任意几种。

8.如权利要求7所述的高四氯化碳吸附率活性炭的制备方法,其特征在于:所述酸性溶液的质量分数为4~7%,浸泡时间为1~2h。

9.如权利要求1所述的高四氯化碳吸附率活性炭的制备方法,其特征在于:所述热处理为在450~550℃下绝氧热处理1~2h。

10.活性炭,其特征在于:由权利要求1-9之一所述的高四氯化碳吸附率活性炭的制备方法制备得到;活性炭的微孔体积为0.4~0.5ml/g,微孔占比为0.6~0.7,总孔体积为0.6~0.7ml/g,比表面积在1300~1500m2/g,碘吸附值为1000~1100mg/g,四氯化碳吸附率≥92%,耐磨强度≥96.8%。

技术总结

本发明公开了高四氯化碳吸附率活性炭的制备方法以及活性炭,属于四氯化碳吸附的技术领域,解决了现有技术中四氯化碳吸附率低的技术问题。制备方法包括以下步骤:获取经过炭化处理和活化处理制备得到的活性炭;将活性炭浸泡于酸性溶液中,浸泡完成后洗涤至中性,得到第一前驱体;将第一前驱体浸泡于碱性溶液中,浸泡完成后进行干燥,得到第二前驱体;将第二前驱体浸泡于强碱碳酸盐溶液中,浸泡完成后进行干燥,得到第三前驱体;对第三前驱体进行热处理,即得到高四氯化碳吸附率活性炭;其中,所述碱性溶液包括强碱碳酸盐中对应金属的有机碱。所得活性炭的微孔体积和总孔体积高,微孔占比降低,耐磨强度高,具有极强的实用性。

技术研发人员:郭垚兵,黄昆明,张利恒,师静,梁冬宝,张怀民

受保护的技术使用者:成都达奇科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!