多晶硅生产中氯硅烷脱碳工艺的制作方法

本发明涉及多晶硅生产领域,特别涉及多晶硅生产中氯硅烷脱碳工艺。

背景技术:

1、氯硅烷脱碳工艺是一种多晶硅生产中氯硅烷脱碳反应方法,目前,多晶硅的生产主要采用改良西门子法,该方法的三氯氢硅合成工序是以工业硅粉、h2、氯化氢和四氯化硅为原材料,在氢化炉内催化剂的作用下发生反应,生成三氯氢硅,在此过程中,会产生甲基二氯硅烷、甲基三氯硅烷等含碳杂质,这些含碳杂质会影响多晶硅中的碳指标超标,需要在三氯氢硅还原反应前进行分离。三氯氢硅提纯过程采用精馏分离工艺,是利用不同物质之间的沸点差异进行分离,由于甲基二氯硅烷的沸点分别为41℃,与三氯氢硅的沸点(32℃)比较接近,为了降低甲基二氯硅烷的含量,需要采用具有较高的理论板数和回流比,导致精馏装置的投资和操作成本较高,随着科技的不断发展,人们对于氯硅烷脱碳工艺的制造工艺要求也越来越高。

2、现有的氯硅烷脱碳工艺在使用时存在一定的弊端,反应精馏塔存在更换催化剂时需要停车和检修安全问题,进反应器前需要对原料进行预处理,脱碳转化率不完全,经过处理后的四氯化硅和一甲基三氯硅烷需要进一步去下游分离,专利cn109179426a提出了一种反应脱碳的方法,将预处理后的四氯化硅和含碳的三氯氢硅送入反应精馏塔,进行氯原子再分配反应,并通过反应精馏的分离作用,从塔顶采出反应产物三氯氢硅,塔釜采出过量的四氯化硅和生成的甲基三氯硅烷。该发明通过反应碳的转换,将与三氯氢硅难分离的甲基二氯硅烷转化为容易分离的甲基三氯硅烷,实现了三氯氢硅的脱碳功能。但是这种反应精馏技术当塔内的催化剂失效更换需要塔停车,会影响系统的生产稳定,以及带来安全风险。塔底采出了反应过剩的四氯化硅和一甲基三氯硅烷硅烷,需要下游进行分离,为下游分离带来负担。为了防止催化剂中毒,进塔前需要设置于处理装置,导致脱碳系统比较复杂;

3、专利cn110980742a提出了一种反应脱碳的方法,通过侧线采出未反应完全的氯供体,继续返塔进行反应,可以让塔底采出一甲基二氯硅烷,充分利用了氯供体,但是仍然存在反应精馏催化剂失效后更换催化剂带来的一系列问题。而且侧线物料很难降氯供体和一甲基二氯硅烷分离彻底;

4、专利cn114956092a提出了一种三氯氢硅的脱碳方法,含碳的三氯氢硅物料,在树脂的催化作用下反应,反应后的物料进行蒸馏分离,塔底得到四氯化硅和一甲基三氯硅烷。这种流程设置一甲基二氯硅烷转化不彻底,后续四氯化硅和一甲基三氯硅烷分离依然不彻底;

5、专利cn 212740754 u提出了一种三氯氢硅脱碳反应和精馏方法,包括反应精馏塔和一系列的精馏塔,为了提高脱碳转化率设置了多台反应精馏塔串联或者并联,进一步增加了反应精馏的复杂性,我们提出多晶硅生产中氯硅烷脱碳工艺。

技术实现思路

1、解决的技术问题:针对现有技术的不足,本发明提供了多晶硅生产中氯硅烷脱碳工艺,采用固定床脱碳反应器,不停车切换和更换催化剂,操作简单,安全,保证一甲基二氯硅烷的转化率,实现脱碳反应前预处理和脱碳反应后的分离功能,可以有效解决背景技术中的问题。

2、技术方案:为实现上述目的,本发明采取的技术方案为:多晶硅生产中氯硅烷脱碳工艺,包括以下操作步骤:

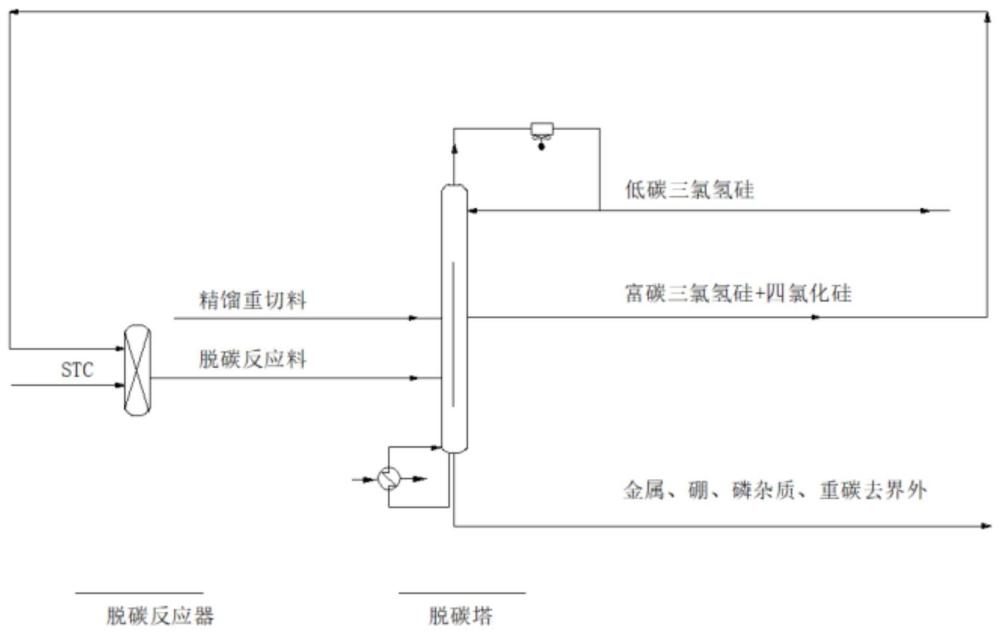

3、s1:材料准备:准备氯硅烷脱碳所需要使用到的材料与仪器,其中材料包括自精馏脱重精馏物料、三氯氢硅产品、一甲基二氯硅烷和金属、硅粉、硼、磷、三氯氢硅物料与四氯化硅,仪器包括精馏塔、脱碳塔与脱碳反应器;

4、s2:脱碳塔进料:自精馏脱重精馏来的物料先进入脱碳塔,塔顶采出含碳合格的三氯氢硅产品,塔底采出一甲基二氯硅烷和金属、硅粉、硼、磷杂质,侧线采出富含甲基二氯硅烷的三氯氢硅物料,以及未反应的四氯化硅,侧线物料去脱碳反应器;

5、s3:脱碳塔吸附:脱碳塔内部设置自动吸附监测仪器,实时监测来料,并通过来料自动控制脱碳吸附力度;

6、s4:脱碳分离:脱碳反应器把一甲基二氯硅烷部分转化为一甲基三氯硅烷,反应物料去脱碳塔进行分离;

7、s5:循环精馏脱碳:通过物料循环,保证精馏来料的一甲基二氯硅烷完全的转化为一甲基三氯硅烷。

8、作为本申请一种优选的技术方案,所述s2步骤中采用固定床脱碳反应器,不停车切换和更换催化剂。

9、作为本申请一种优选的技术方案,所述s2步骤中脱碳塔为隔板塔,同时实现压顶得到低碳的三氯氢硅产品,塔底脱除一甲基三氯硅烷、硅粉、金属、硼、磷杂质,侧线富碳的三氯氢硅和未反应的四氯化硅去脱碳反应器反应。

10、作为本申请一种优选的技术方案,所述s4步骤中脱碳塔一塔多能,并结合脱碳反应器保证一甲基二氯硅烷的转化率。

11、作为本申请一种优选的技术方案,所述s1-s5步骤中多晶硅生产中氯硅烷脱碳工艺流程为精馏重切料、脱碳反应料、低碳三氯氢硅、富碳的三氯氢硅和未反应的四氯化硅脱碳、金属、硅粉、硼、磷杂质、重碳去界外。

12、作为本申请一种优选的技术方案,所述s3步骤中对来料进行持续脱碳吸附,设置自动吸附监测仪器,所述自动吸附监测仪器内部设置仪器状态监测模块、来料监测模块、脱碳吸附自动调节模块、显示模块、计时模块与报警模块。

13、作为本申请一种优选的技术方案,所述仪器状态监测模块与来料监测模块连接脱碳吸附自动调节模块的位置,所述脱碳吸附自动调节模块连接显示模块、计时模块与报警模块的位置。

14、作为本申请一种优选的技术方案,所述来料监测模块的输出端与脱碳吸附自动调节模块的输入端电性连接,且将监测的数据实时传输到显示模块上,所述脱碳吸附自动调节模块根据监测到的来料实时控制吸附力度并计时,无料时自动报警。

15、有益效果:与现有技术相比,本发明提供了多晶硅生产中氯硅烷脱碳工艺,具备以下有益效果:该多晶硅生产中氯硅烷脱碳工艺,采用固定床脱碳反应器,可以不停车切换和更换催化剂,操作简单,安全,脱碳塔为隔板塔,可以同时实现压顶得到低碳的三氯氢硅产品,塔底脱除一甲基三氯硅烷,硅粉,金属,硼,磷等杂质,侧线富碳的三氯氢硅和未反应的四氯化硅去脱碳反应器反应,脱碳塔一塔多能,结合脱碳反应器,保证了一甲基二氯硅烷的转化率,实现了脱碳反应前的预处理和脱碳反应后的分离功能,流程简洁,操作简单,转化率高,分离效果好,整个氯硅烷脱碳工艺结构简单,操作方便,使用的效果相对于传统方式更好。

技术特征:

1.多晶硅生产中氯硅烷脱碳工艺,其特征在于:包括以下操作步骤:

2.根据权利要求1所述的多晶硅生产中氯硅烷脱碳工艺,其特征在于:所述s2步骤中采用固定床脱碳反应器,不停车切换和更换催化剂。

3.根据权利要求1所述的多晶硅生产中氯硅烷脱碳工艺,其特征在于:所述s2步骤中脱碳塔为隔板塔,同时实现压顶得到低碳的三氯氢硅产品,塔底脱除一甲基三氯硅烷、硅粉、金属、硼、磷杂质,侧线富碳的三氯氢硅和未反应的四氯化硅去脱碳反应器反应。

4.根据权利要求1所述的多晶硅生产中氯硅烷脱碳工艺,其特征在于:所述s4步骤中脱碳塔一塔多能,并结合脱碳反应器保证一甲基二氯硅烷的转化率。

5.根据权利要求1所述的多晶硅生产中氯硅烷脱碳工艺,其特征在于:所述s1-s5步骤中多晶硅生产中氯硅烷脱碳工艺流程为精馏重切料、脱碳反应料、低碳三氯氢硅、富碳的三氯氢硅和未反应的四氯化硅脱碳、金属、硅粉、硼、磷杂质、重碳去界外。

6.根据权利要求1所述的多晶硅生产中氯硅烷脱碳工艺,其特征在于:所述s3步骤中对来料进行持续脱碳吸附,设置自动吸附监测仪器,所述自动吸附监测仪器内部设置仪器状态监测模块、来料监测模块、脱碳吸附自动调节模块、显示模块、计时模块与报警模块。

7.根据权利要求6所述的多晶硅生产中氯硅烷脱碳工艺,其特征在于:所述仪器状态监测模块与来料监测模块连接脱碳吸附自动调节模块的位置,所述脱碳吸附自动调节模块连接显示模块、计时模块与报警模块的位置。

8.根据权利要求6所述的多晶硅生产中氯硅烷脱碳工艺,其特征在于:所述来料监测模块的输出端与脱碳吸附自动调节模块的输入端电性连接,且将监测的数据实时传输到显示模块上,所述脱碳吸附自动调节模块根据监测到的来料实时控制吸附力度并计时,无料时自动报警。

技术总结

本发明公开了多晶硅生产中氯硅烷脱碳工艺,包括以下操作步骤:自精馏脱重精馏来的物料先进入脱碳塔,塔顶采出含碳合格的三氯氢硅产品,塔底采出一甲基二氯硅烷和金属、硅粉、硼、磷杂质,侧线采出富含甲基二氯硅烷的三氯氢硅物料,以及未反应的四氯化硅,侧线物料去脱碳反应器;脱碳反应器把一甲基二氯硅烷部分转化为一甲基三氯硅烷,反应物料去脱碳塔进行分离;通过物料循环,保证精馏来料的一甲基二氯硅烷完全的转化为一甲基三氯硅烷。本发明所述的多晶硅生产中氯硅烷脱碳工艺,采用固定床脱碳反应器,不停车切换和更换催化剂,操作简单,安全,保证一甲基二氯硅烷的转化率,实现脱碳反应前预处理和脱碳反应后的分离功能。

技术研发人员:杨昊,何瑞,薛山,金广宇

受保护的技术使用者:弘元能源科技(包头)有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!