一种碳纳米管改性高导热氮化铝陶瓷基板及其制备方法

本发明涉及氮化铝陶瓷材料,具体涉及一种碳纳米管改性高导热氮化铝陶瓷基板及其制备方法。

背景技术:

1、随着大规模集成电路的不断发展,人们对于封装用基片的要求也变得越来越严格。其中,成本低、易加工、高导热性与绝缘性等特性已成为电子封装基板材料的基本要求,而陶瓷材料而陶瓷基板材料由于具备耐高温、耐腐蚀、高机械强度以及高膨胀系数的特性,因此成为了电子封装材料的优选。

2、氮化铝作为一种综合性能优良新型的先进陶瓷材料,凭借其热导率高、介电常数低、电阻率高、无毒、与硅热膨胀系数相匹配以及化学稳定性和耐腐蚀性能好等一系列优良特性,在能源化工、交通运输、电子信息等领域具有广阔的应用前景。尤其是氮化铝陶瓷优异的导热性能(理论热导率为320 w/(m·k)),被认为是新一代大规模集成电路、半导体模块电路及大功率功率器件的理想散热和封装材料,受到了国内外研究者的广泛重视。 但是实际工艺生产出的氮化铝陶瓷热导率(170 w/(m·k))和理论热导率仍存在较大的差距,限制了氮化铝陶瓷基板的广泛使用。

3、关于制备高导热氮化铝陶瓷基板的方法:专利号:cn 10741728a,一种低温无压烧结氮化铝陶瓷的制备方法,采用复合烧结助剂,压制成型,低温无压烧结1500~1650℃,保温1~5h,得到高导热氮化铝陶瓷基板。专利号:cn 102826853 a,一种高强度氮化铝陶瓷基板及其制备方法,采用复合助烧剂作为添加剂,流延成型,采用氮氢混合气的气氛,烧结温度1790~1890℃,得到高导热氮化铝陶瓷基板。专利号:cn108863393a公开了一种高导热和高强度的氮化铝陶瓷的制备方法。采用纳米氮化铝粉体作为添加剂,压制成型,脱脂,然后在1300-1500烧结1~5小时,然后在氮气气氛中1500~1800烧结3-10h,得到高导热氮化铝陶瓷基板。专利号:cn101243024公开了一种透光性号、表面光滑、热导率高的氮化铝陶瓷基板制备方法,其实用ca3a1206作为烧结助剂,在1500~2000℃烧结,得到高导热氮化铝陶瓷基板。

4、针对目前现有制备工艺生产的氮化铝陶瓷基板热导率不高,制备过程比较复杂,无法更好的满足现代科技需求。同时碳纳米管本身表面能大,易发生团聚现象,且不易在氮化铝基体中均匀分散,除此之外,碳纳米管成本较高,在材料工业化应用中难度较大,亟需立足陶瓷工业化实际需求,选用更加可行的纳米碳引入方式。

技术实现思路

1、1.所要解决的技术问题:

2、针对上述技术问题,本发明提供一种碳纳米管改性高导热氮化铝陶瓷基板及其制备方法。

3、2.技术方案:

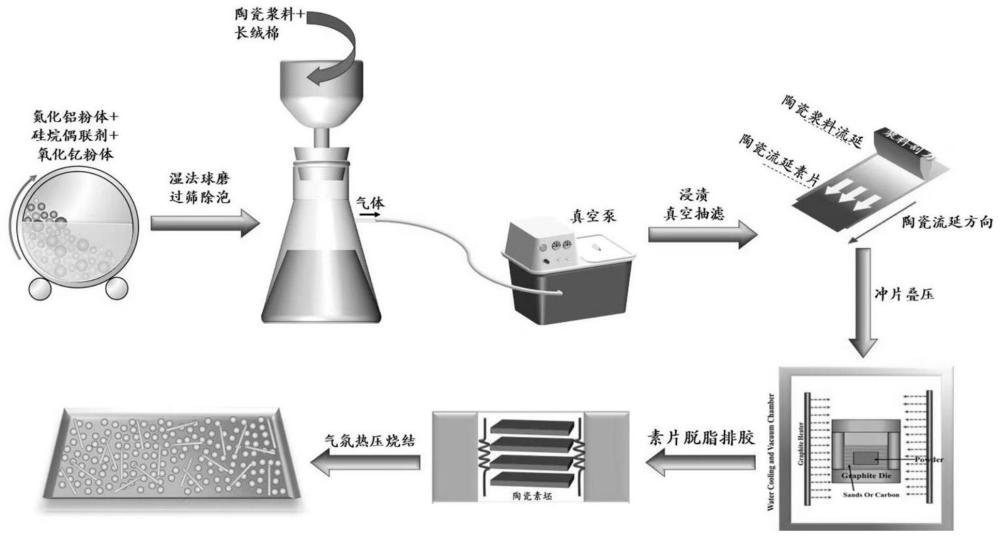

4、一种碳纳米管改性高导热氮化铝陶瓷基板的制备方法,包括以下步骤:

5、步骤一:将氮化铝粉体、硅烷偶联剂和氧化钇粉体混合放入球磨罐中,同时加入磨球和分散介质无水乙醇和聚乙二醇进行湿法球磨,过筛除泡后获得流延浆料;

6、步骤二:使用步骤一得到的流延浆料去浸渍具有连续纤维的长绒棉,经抽滤、流延、冲片、叠压工艺后得到氮化铝陶瓷素片,之后进入脱脂炉内进行排胶,制备氮化铝陶瓷素坯;

7、步骤三:对步骤二制得的氮化铝陶瓷素坯进行高温烧结,得到氮化铝陶瓷基板。

8、进一步地,步骤一中湿法球磨转速为200~500r/min,球磨时间为24h。

9、进一步地,氮化铝粉体、硅烷偶联剂、氧化钇粉体、长绒棉和分散介质的质量比例为30-35:3-5:1-2:4-5:15-20,分散介质中无水乙醇和聚乙二醇的质量比为3-5:1。

10、进一步地,氮化铝粉体的平均粒径为1μm,聚乙二醇的聚合度为4000,所述烧结助剂氧化钇粉体的平均粒径为800nm。

11、进一步地,步骤二中氮化铝陶瓷素片进入脱脂炉内的排胶温度为300~500℃,排胶时间为5~7h。

12、进一步地,步骤三高温烧结的条件为:在0.1~0.3mpa氮气气氛、1400℃以下升温速率10℃/min,1400~1650升温速率3℃/min,1650℃以上升温速率1℃/min,1770~1830℃条件下烧结6~8h。

13、由上述方法制备的碳纳米管改性高导热氮化铝陶瓷基板,相对密度均大于99%,热导率均大于236w/(m·k),抗弯强度均高于440mpa,断裂韧性均高于5.0 mpa∙m1/2,且微观组织结构良好,完全达到了商用高导热陶瓷基板的要求,导热性能更是远高于市售的氮化铝基板,改善了氮化铝陶瓷基板的可加工性和可靠性。

14、3.有益效果:

15、本发明选取碳纳米管作为改性剂,碳纳米管是由多个同心管状的碳层构成,将其引入到氮化铝陶瓷基板中,可以在氮化铝陶瓷基板中形成导热通道,从而有效地增加热传导路径,提高氮化铝陶瓷基板的导热性,同时纳米碳具有非晶结构,尺寸效应使其缺陷相对较少,能够有效去除氮化铝陶瓷晶格中的氧杂质,使氮化铝晶格得到净化,从而进一步提高氮化铝陶瓷导热性。

16、同时,弥散纳米碳不仅可以限制氮化铝基体晶粒尺寸异常长大,同时抑制晶界滑移,将集中的大气孔变为晶界处分散均匀的小气孔,降低材料对裂纹的敏感度,促进基体致密化,提高了氮化铝陶瓷基板的抗弯强度和断裂韧性。

17、本发明同时添加硅烷偶联剂,硅烷偶联剂中的有机硅化合物具有长碳链结构和极性的端基,可以在得到的碳纳米管表面形成强有力的附着,优化碳纳米管在氮化铝基体中的分散情况,减少碳纳米管团聚的发生,避免对氮化铝陶瓷基板的增强效果造成影响。硅烷偶联剂中的有机硅烷基团同时可以和氮化铝陶瓷表面发生化学反应,形成表面改性层,增加氮化铝陶瓷表面的极性和活性,促进氮化铝晶界的扩散,从而促进氮化铝陶瓷的致密化进而改善其力学性能和导热性。

18、本发明采用具有连续纤维的长绒棉作为有机前驱体,经过高温裂解可得到具有一维结构的碳纳米管,该原料为环境友好型材料,来源极其广泛,使用过后经过处理可继续使用,在资源的回收利用方面具有一定意义,且成本远低于直接引入碳纳米管;更重要的是,长绒棉相对于直接引入碳纳米管,具有更易分散的优点,提高碳纳米管对基体的增强效果。

19、本发明采用一步法制备氮化铝陶瓷浆料,通过流延、排胶和烧结等工艺得到结构紧密、导热性高、抗弯强度高和断裂韧性好的氮化铝陶瓷基板,该制备方法简单,制备工艺易操作,经济效益高,适合工业化生产,具有较高的工业应用潜力和价值。

20、本发明通过对原料成分配比和烧结工艺进行控制,对碳纳米管的生成以及在氮化铝基体中的分布情况具有显著影响,进而影响产品的最终性能。本发明所采用的烧结工艺,所制备的产品结构致密,导热性能和力学性能优异。

技术特征:

1.一种碳纳米管改性高导热氮化铝陶瓷基板的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种碳纳米管改性高导热氮化铝陶瓷基板的制备方法,其特征在于,步骤一中湿法球磨转速为200~500r/min,球磨时间为24h。

3.根据权利要求2所述的一种碳纳米管改性高导热氮化铝陶瓷基板的制备方法,其特征在于,氮化铝粉体、硅烷偶联剂、氧化钇粉体、长绒棉和分散介质的质量比例为30-35:3-5:1-2:4-5:15-20,分散介质中无水乙醇和聚乙二醇的质量比为3-5:1。

4.根据权利要求3所述的一种碳纳米管改性高导热氮化铝陶瓷基板的制备方法,其特征在于,氮化铝粉体的平均粒径为1μm,聚乙二醇的聚合度为4000,所述烧结助剂氧化钇粉体的平均粒径为800nm。

5.根据权利要求4所述的一种碳纳米管改性高导热氮化铝陶瓷基板的制备方法,其特征在于,步骤二中氮化铝陶瓷素片进入脱脂炉内的排胶温度为300~500℃,排胶时间为5~7h。

6.根据权利要求5所述的一种碳纳米管改性高导热氮化铝陶瓷基板的制备方法,其特征在于,步骤三高温烧结的条件为:在0.1~0.3mpa氮气气氛、1400℃以下升温速率10℃/min,1400~1650升温速率3℃/min,1650℃以上升温速率1℃/min,1770~1830℃条件下烧结6~8h。

7.由所述权利要求1-6任一项的方法制备的碳纳米管改性高导热氮化铝陶瓷基板。

技术总结

本发明公开了一种碳纳米管改性高导热氮化铝陶瓷基板及其制备方法,涉及氮化铝陶瓷材料技术领域,该制备方法包括以下步骤:步骤一:将氮化铝粉体、硅烷偶联剂和氧化钇粉体混合放入球磨罐中,同时加入磨球和分散介质无水乙醇和聚乙二醇进行湿法球磨,过筛除泡后获得流延浆料;步骤二:使用步骤一得到的流延浆料去浸渍具有连续纤维的长绒棉,经抽滤、流延、冲片、叠压工艺后得到氮化铝陶瓷素片,之后进入脱脂炉内进行排胶,制备氮化铝陶瓷素坯;步骤三:对步骤二制得的氮化铝陶瓷素坯进行高温烧结,得到氮化铝陶瓷基板。本发明通过碳纳米管和硅烷偶联剂对氮化铝基板进行改性,得到的陶瓷基板结构紧密、导热性高、抗弯强度高和断裂韧性好。

技术研发人员:吴超,张升阳,孙晔纬,吴一凡,夏阳光,谢士会

受保护的技术使用者:南京工程学院

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!