一种用于台包转运车铝水包的抗渗复合砖及其制备方法与流程

本发明涉及耐火材料,尤其是涉及一种用于台包转运车铝水包的抗渗复合砖及其制备方法。

背景技术:

1、台包转运车铝水包是应用于高温铝水转运,把电解铝厂生产出来的高温铝液(一般是950℃左右)吸入到铝水包内,通过特种车辆运输到熔炼炉厂,直接倒入熔铝炉中熔炼。因此台包转运车铝水包的耐火材料需要抗铝液渗透、抗渣侵蚀,提高转运包的寿命;不粘铝液,避免实际使用体积减小,保证出铝量;高温强度高,能够抵抗高温铝水的冲击;导热率较低,在运输过程中热量损失少,满足铝水转运的安全节能。

2、目前台包转运车铝水包的砌筑耐火材料使用的多为高铝砖或粘土砖,转运时铝液粘结砖面严重,多次使用后由于砖面粘结铝液,导致铝水包使用体积减小,进而降低了单次转运的出铝量,同时粘结砖面的铝液清理起来非常困难,不仅增加了工人的劳动强度,并且降低了工作效率,而且使用风镐清理很容易把工作层打坏,使用寿命短。部分厂家选择使用氮化硅结合碳化硅砖作为优化选择,但由于该砖导热率较高,导致铝液转运过程中温度下降速度快,因此铝水由台包转运车铝水包送至到精炼炉时需要二次加热,所以使用氮化硅结合碳化硅砖不仅材料单价要远高于传统高铝砖,并且转运还需重新加热,因此从生产成本上考虑反而更不合算。

3、针对以上所述的技术问题,市场亟需一种能够在性能上弥补传统高铝砖不足,同时综合使用成本又不会过于昂贵的台包转运车铝水包耐火材料。

技术实现思路

1、为了克服背景技术中的不足,本发明公开了一种用于台包转运车铝水包的抗渗复合砖及其制备方法。

2、为实现上述发明目的,本发明采用如下技术方案:

3、一种用于台包转运车铝水包的抗渗复合砖,按质量份含以下组分:3-1mm致密刚玉30-40份、1-0mm致密刚玉15-25份、氧化铝超微粉20-30份、黏土5-10份、结合剂4-6份。

4、所述结合剂糊精液体、磷酸二氢铝液体、磷酸二氢铝固体粉末的质量比例为1:(1.5-2):(1.5-2)。

5、所述糊精液体的密度为1.05-1.15g/cm3,磷酸二氢铝液体中磷酸二氢铝含量大于85%、液体密度为1.4-1.52g/cm3。

6、一种用于台包转运车铝水包的抗渗复合砖的制备方法:

7、步骤一、先加入3-1mm致密刚玉、1-0mm致密刚玉搅拌混合3-6分钟,再加入磷酸二氢铝液体搅拌混合3-5分钟,然后加入磷酸二氢铝固体粉末、氧化铝超微粉和黏土搅拌混合4-8分钟,最后加入糊精液体搅拌混合3-5分钟;

8、步骤二、压制砖坯:采用双面加压,多次排气冲压,使砖坯泥料成型;

9、步骤三、将压制好的砖坯进行烧制;高温烧成之后,冷却之后,进行浸盐工艺;

10、步骤四、将烧成的砖坯进行浸盐处理,采用高压真空浸盐,浸盐完成后进行干燥处理,得到成品。

11、所述烧制的温度曲线为:升温温度室温-150℃,升温时间10-12小时,保持时间8-10小时,升温温度150℃-300℃,升温时间5-7.5小时,保持时间4-6小时,升温温度300℃-600℃,升温时间10-12小时,保持时间4-6小时,升温温度600℃-1200℃,升温时间20-24小时,保持时间4-6小时,升温温度1200℃-1350℃,升温时间7-9小时,保持时间8-10小时。

12、所述浸盐处理为在容器中加入盐和水,盐水比重在1.01-1.09g/cm3范围内,用搅拌器搅拌均匀;将烧成的抗渗复合砖装到托盘上,放入真空罐内,抽真空达到压力<0.08mpa,保持0.5小时;向真空罐内注入配制好的盐水,要求盐水没过砖的上表面,保持0.5小时;打开真空罐,取出砖,放入干燥器烘干,烘干温度160-200℃。

13、所述浸盐处理使用的盐为mgso4与mgcl2以1:2质量比配制的镁盐。

14、由于采用如上所述的技术方案,本发明具有如下有益效果:

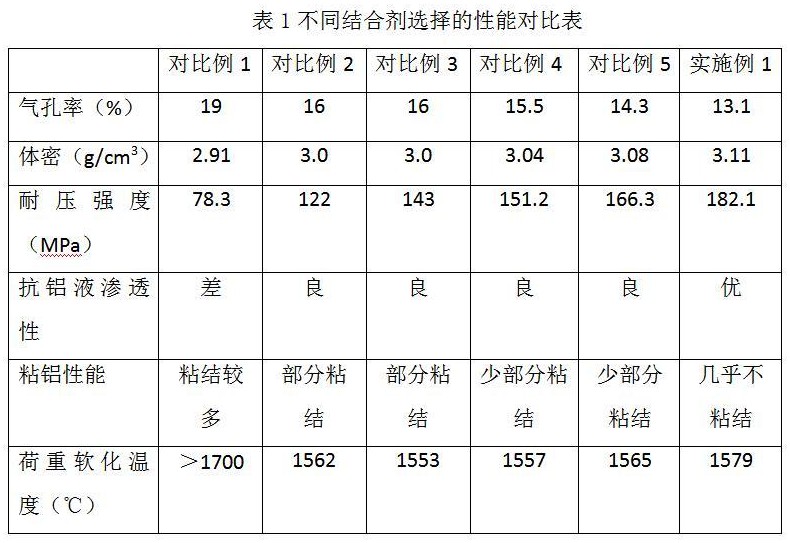

15、本发明通过采用特定比例搭配的结合剂配合独特的烧制温度曲线,大幅降低了气孔率,显著提升砖体耐压强度和抗铝液渗透能力。

16、本发明使用mgso4与mgcl2以1:2质量比配制的镁盐配置的盐水,对砖体进行高压真空浸盐处理,使砖体表面形成二次保护膜,能够有效阻止铝水的粘附。

17、相较于使用传统高铝砖作为台包转运车铝水包的耐火材料,本发明抗铝渗透性更好,能够看出本发明的抗渗复合砖表面更不易粘铝,实际使用中,普通高铝砖粘铝严重,每月都要清理8-12次;使用抗渗复合砖之后,每个月需要清理3-4次,大大减少了工作量,提高了台包车的使用效率,同时粘铝量降低也减少了铝液损耗,降低了转运的成本;同时相较于氮化硅结合碳化硅砖导热系数更低,保温性能好,且与氮化硅结合碳化硅砖相比,加热能耗也大幅降低,造价也更为便宜。

技术特征:

1.一种用于台包转运车铝水包的抗渗复合砖,其特征是:按质量份含以下组分:3-1mm致密刚玉30-40份、1-0mm致密刚玉15-25份、氧化铝超微粉20-30份、黏土5-10份、结合剂4-6份,所述结合剂为糊精液体、磷酸二氢铝液体、磷酸二氢铝固体粉末以1:(1.5-2):(1.5-2)的质量比例组成,所述糊精液体的密度为1.05-1.15g/cm3,磷酸二氢铝液体中磷酸二氢铝含量大于85%、磷酸二氢铝液体密度为1.4-1.52g/cm3。

2.如权利要求1所述的一种用于台包转运车铝水包的抗渗复合砖,其特征是:按3-1mm致密刚玉30份、1-0mm致密刚玉15份、氧化铝超微粉20份、黏土5份、结合剂4份进行配料,结合剂由质量比例为1:1.5:1.5的糊精液体、磷酸二氢铝液体、磷酸二氢铝固体粉末组成,所述糊精液体的密度为1.05g/cm3,磷酸二氢铝液体密度为1.4g/cm3。

3.如权利要求1所述的一种用于台包转运车铝水包的抗渗复合砖,其特征是:按3-1mm致密刚玉35份、1-0mm致密刚玉20份、氧化铝超微粉25份、黏土7份、结合剂5份进行配料,结合剂由质量比例为1:1.5:2的糊精液体、磷酸二氢铝液体、磷酸二氢铝固体粉末组成,所述糊精液体的密度为1.1g/cm3,磷酸二氢铝液体密度为1.45g/cm3。

4.如权利要求1所述的一种用于台包转运车铝水包的抗渗复合砖,其特征是:按3-1mm致密刚玉40份、1-0mm致密刚玉25份、氧化铝超微粉30份、黏土10份、结合剂6份进行配料,结合剂由质量比例为1:2:2的糊精液体、磷酸二氢铝液体、磷酸二氢铝固体粉末组成,所述糊精液体的密度为1.15g/cm3,磷酸二氢铝液体密度为1.5g/cm3。

5.如权利要求1所述的一种用于台包转运车铝水包的抗渗复合砖的制备方法,其特征是:步骤一、先加入3-1mm致密刚玉、1-0mm致密刚玉搅拌混合3-6分钟,再加入磷酸二氢铝液体搅拌混合3-5分钟,然后加入磷酸二氢铝固体粉末、氧化铝超微粉和黏土搅拌混合4-8分钟,最后加入糊精液体搅拌混合3-5分钟;步骤二、压制砖坯:采用双面加压,多次排气冲压,使砖坯泥料成型;步骤三、将压制好的砖坯进行烧制;步骤四、将烧成的砖坯进行浸盐处理,所述浸盐处理添加的盐为mgso4与mgcl2以1:2质量比配制的镁盐,采用高压真空浸盐,浸盐完成后进行干燥处理,得到成品。

6.如权利要求5所述的一种用于台包转运车铝水包的抗渗复合砖的制备方法,其特征是:所述烧制的温度曲线如下:升温温度为室温-150℃,升温时间10-12小时,保持时间8-10小时;升温温度150℃-300℃,升温时间5-7.5小时,保持时间4-6小时;升温温度300℃-600℃,升温时间10-12小时,保持时间4-6小时;升温温度600℃-1200℃,升温时间20-24小时,保持时间4-6小时;升温温度1200℃-1350℃,升温时间7-9小时,保持时间8-10小时。

7.如权利要求5所述的一种用于台包转运车铝水包的抗渗复合砖的制备方法,其特征是:所述浸盐处理为在容器中加入盐和水,盐水比重在1.01-1.09g/cm3范围内,用搅拌器搅拌均匀;将烧成的抗渗复合砖装到托盘上,放入真空罐内,抽真空达到压力<0.08mpa,保持0.5小时;向真空罐内注入配制好的盐水,要求盐水没过砖的上表面,保持0.5小时;打开真空罐,取出砖,放入干燥器烘干,烘干温度160-200℃。

技术总结

一种用于台包转运车铝水包的抗渗复合砖及其制备方法,按质量份含以下组分:3‑1mm致密刚玉30‑40份、1‑0mm致密刚玉15‑25份、氧化铝超微粉20‑30份、黏土5‑10份、结合剂4‑6份。本发明通过采用特定质量比例搭配的结合剂配合独特的烧制温度曲线,大幅降低了气孔率,显著提升砖体耐压强度和抗铝液渗透能力,并使用镁盐配制的盐水,对砖体进行高压真空浸盐处理,使砖体表面形成二次保护膜,能够有效阻止铝水的粘附,本发明抗铝渗透性更好,表面更不易粘铝,每年需要清理的次数较传统高铝砖降低60%,同时相较于氮化硅结合碳化硅砖导热系数更低,保温性能好,且与氮化硅结合碳化硅砖相比,加热能耗也大幅降低,造价也更为便宜。

技术研发人员:郭晓伟,辛桂艳,刘斌,雷其针,王军,吴越明,樊林昊

受保护的技术使用者:中钢洛耐科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!