一种通过双PID自动控制多晶硅生长温度的生产工艺的制作方法

本发明属于多晶硅生产,尤其是涉及一种通过双pid自动控制多晶硅生长温度的生产工艺。

背景技术:

1、利用主流工艺改良西门子法化学气相沉积生产多晶硅,其主反应是三氯氢硅和氢气的氢还原,三氯氢硅的一次转化率基本稳定在10%~12%,其生产运行过程中的热损耗不是随着运行时间持续恒定增加的,尤其到了中后期,硅棒热辐射随着硅棒表面积和炉壁反射因子而变化与气体对流的热损失随之增加,因此在保证硅芯内部特别是高温搭桥横梁处温度不超过单质硅熔点及炉内不发生雾化的前提下,如何获得稳定的转化率,高效的沉积速率,及高比例多晶硅表面致密料,需随时间调整主要的热能输出参数电流及原料三氯氢硅自适配。

技术实现思路

1、本发明目的是:提供一种通过双pid自动控制多晶硅生长温度的生产工艺,通过预置棒温和实时棒温的偏差作为电流和三氯氢硅输出反馈至双回路闭环pid控制系统,完成自适配输出实时电流和三氯氢硅流量参数指令至多晶硅还原dcs控制系统,从而维持硅棒表面气相沉积温度到设定值(1080℃),以获得良好的炉内状态。

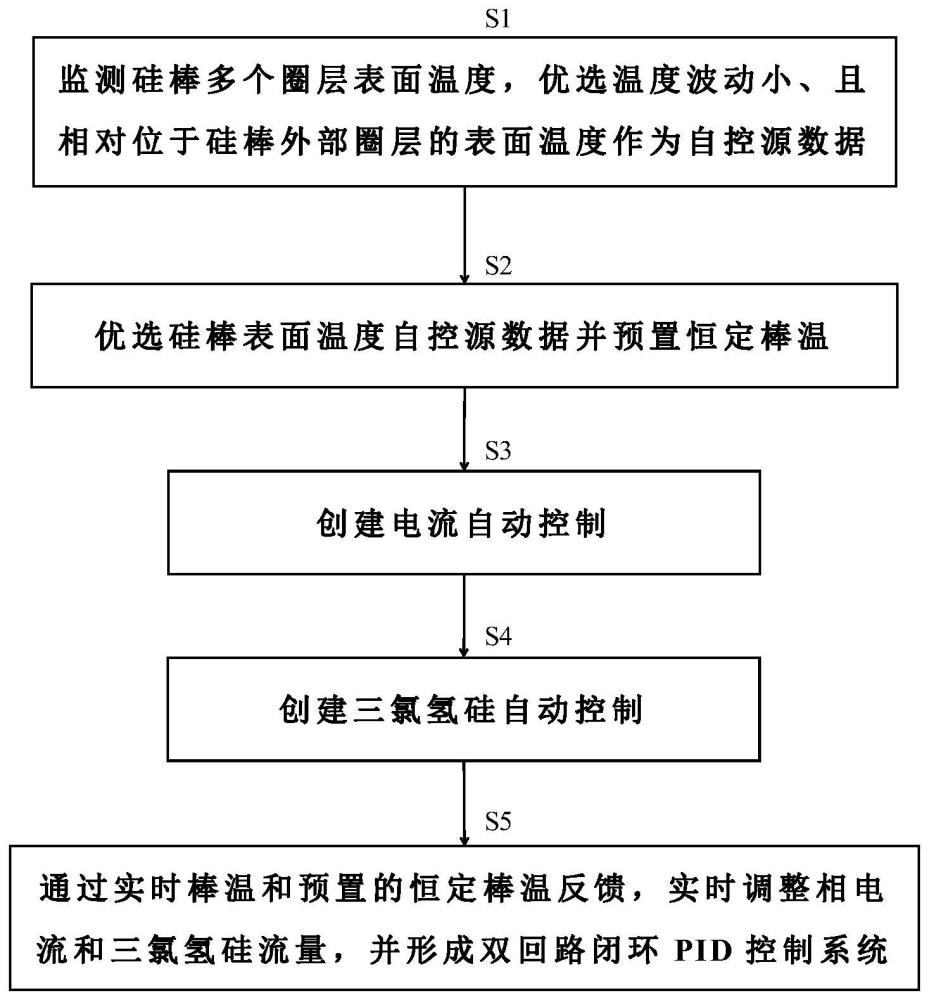

2、本发明的技术方案是:一种通过双pid自动控制多晶硅生长温度的生产工艺,包括以下步骤:

3、s1、监测硅棒多个圈层表面温度,并依据还原炉内喷嘴布局的调整,选择其中温度波动小、且相对位于硅棒外部圈层的表面温度作为自控源数据;

4、s2、根据硅棒生长恒温加热时段,选取硅棒表面温度自控源数据并预置恒定棒温;

5、s3、根据生产运行指标、氯硅烷-三氯氢硅一次转化率、沉积速率、单耗,并结合现场喷嘴和尾气管的布局创建电流自动控制;

6、s4、根据生产运行指标、氯硅烷-三氯氢硅一次转化率、沉积速率、单耗,并结合外观致密料的比例创建三氯氢硅自动控制;

7、s5、通过实时棒温和预置的恒定棒温反馈,实时调整相电流和三氯氢硅流量,并形成双回路闭环pid控制系统,最后完成自适配输出实时电流和三氯氢硅流量参数指令至多晶硅还原dcs控制系统。

8、作为优选的技术方案,其中步骤s1中多个圈层表面温度包括自内而外依次位于硅棒的最内圈层表面温度t1、中1圈层表面温度t2、中2圈层表面温度t3和最外圈层表面温度t4。

9、作为优选的技术方案,其中步骤s5中计算实时电流参数的具体方法如下:

10、依据棒温偏差e=(恒定棒温-实时棒温),并通过pid控制算法计算电流增量,输出硅棒各相电流值,同时返回实时硅棒表面温度值持续循环完成自动设定电流值。

11、作为优选的技术方案,其中步骤s5中计算实时三氯氢硅流量参数的具体方法如下:

12、依据棒温偏差e=(恒定棒温-实时棒温),并通过pid控制算法计算三氯氢硅增量,输出三氯氢硅流量值,同时返回实时硅棒表面温度值持续循环完成自动设定三氯氢硅流量值。

13、作为优选的技术方案,其中步骤s1中所述还原炉选自36对棒还原炉、40对棒还原炉、48对棒还原炉、60对棒还原炉、72对棒还原炉中的一种。

14、作为优选的技术方案,所述还原炉为40对棒还原炉。

15、作为优选的技术方案,其中步骤s2中在硅棒生长恒温加热时段,所述恒定棒温的设定值范围为950~1100℃。

16、作为优选的技术方案,所述恒定棒温的设定值为1080℃。

17、作为优选的技术方案,其中步骤s5中利用内置或外置的高温测量仪监控硅棒生长表面的实时温度。

18、本发明的优点是:

19、1.本发明通过双pid自动控制多晶硅生长温度的生产工艺,通过预置棒温和实时棒温的偏差作为电流和三氯氢硅输出反馈至双回路闭环pid控制系统,完成自适配输出实时电流和三氯氢硅流量参数指令至多晶硅还原dcs控制系统,从而维持硅棒表面气相沉积温度到设定值(1080℃),以获得良好的炉内状态。

20、2.本发明通过双pid自动控制多晶硅生长温度的生产工艺,依据生产各炉型调整炉内喷嘴规格和布局,适于炉内的实时温场、实时气场和实时能量场的需求。

技术特征:

1.一种通过双pid自动控制多晶硅生长温度的生产工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的通过双pid自动控制多晶硅生长温度的生产工艺,其特征在于,其中步骤s1中多个圈层表面温度包括自内而外依次位于硅棒的最内圈层表面温度t1、中1圈层表面温度t2、中2圈层表面温度t3和最外圈层表面温度t4。

3.根据权利要求1所述的通过双pid自动控制多晶硅生长温度的生产工艺,其特征在于,其中步骤s5中计算实时电流参数的具体方法如下:

4.根据权利要求1所述的通过双pid自动控制多晶硅生长温度的生产工艺,其特征在于,其中步骤s5中计算实时三氯氢硅流量参数的具体方法如下:

5.根据权利要求1所述的通过双pid自动控制多晶硅生长温度的生产工艺,其特征在于,其中步骤s1中所述还原炉选自36对棒还原炉、40对棒还原炉、48对棒还原炉、60对棒还原炉、72对棒还原炉中的一种。

6.根据权利要求5所述的通过双pid自动控制多晶硅生长温度的生产工艺,其特征在于,所述还原炉为40对棒还原炉。

7.根据权利要求1所述的通过双pid自动控制多晶硅生长温度的生产工艺,其特征在于,其中步骤s2中在硅棒生长恒温加热时段,所述恒定棒温的设定值范围为950~1100℃。

8.根据权利要求7所述的通过双pid自动控制多晶硅生长温度的生产工艺,其特征在于,所述恒定棒温的设定值为1080℃。

9.根据权利要求1所述的通过双pid自动控制多晶硅生长温度的生产工艺,其特征在于,其中步骤s5中利用内置或外置的高温测量仪监控硅棒生长表面的实时温度。

技术总结

本发明公开了一种通过双PID自动控制多晶硅生长温度的生产工艺,包括以下步骤:监测硅棒多个圈层表面温度,选择其中温度波动小、且相对位于硅棒外部圈层的表面温度作为自控源数据;根据硅棒生长恒温加热时段,选取硅棒表面温度自控源数据并预置恒定棒温;根据生产运行指标、氯硅烷‑三氯氢硅一次转化率、沉积速率、单耗,并结合现场喷嘴和尾气管的布局、外观致密料的比例分别创建电流和三氯氢硅自动控制;通过实时棒温和预置的恒定棒温反馈,实时调整相电流和三氯氢硅流量,并形成双回路闭环PID控制系统,完成自适配输出实时电流和三氯氢硅流量参数指令至多晶硅还原DCS控制系统,维持硅棒表面气相沉积温度到设定值(1080℃),获得良好的炉内状态。

技术研发人员:万滴,刘振春,王长青

受保护的技术使用者:苏州鑫晶人工智能技术研发有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!