一种高耐磨的研磨材料及其制备方法与流程

本发明涉及研磨材料领域,具体涉及一种高耐磨的研磨材料及其制备方法。

背景技术:

1、砂纸是一种用于改善表面粗糙、改变形状或去除表面材料的磨料。砂纸有很多种,根据颗粒的大小和材质不同,可以分为多种规格和类型。现行砂纸用以研磨金属、木材或塑料材质等要表面,以使其达到需求的表面处理或达到光洁平滑的各种要求。根据不同的研磨材料,有碳化硅砂纸、氧化铝砂纸、陶瓷砂纸等多种。

2、目前市场上最广泛使用的为硅碳砂纸,它是最常见的砂纸之一,通常用于木工,金属,玻璃和塑料等材料的研磨和抛光。碳化硅砂纸具有高硬度和耐高温的优势,适用于一般磨削和修整工作。氧化铝砂纸通常用于金属、陶瓷和塑料等硬材料的磨削和抛光,它的韧性强,使用时间长,可以更好地处理较硬材料的表面。陶瓷砂纸通常用于高温高压下制造的陶瓷和碳化物等超硬材料的抛光和磨削,它的切削能力强,使用寿命长,适用于处理高硬度材料。

3、碳化硅砂纸的主要成分为碳化硅磨料,碳化硅磨料具有很高的抗剪和抗压强度,热稳定性和化学稳定性都很高,但是耐磨性却无法满足需求,碳化硅材料在摩擦和磨损环境下性能略显不足,容易在强磨损条件下发生破损、剥落和龟裂等现象,作为一种常用的砂纸研磨材料,需要对其进行改进以增强其耐磨性。

技术实现思路

1、针对现有技术中存在的问题,本发明的目的是提供一种高耐磨的研磨材料及其制备方法。

2、本发明的目的采用以下技术方案来实现:

3、一种高耐磨的研磨材料的制备方法,包括以下步骤:

4、第一步,碳化硅微球的烧结:

5、将碳化硅微球在空气氛围下置于石墨炉内烧结,烧结结束后,随炉降温至室温,得到碳化硅微球烧结物;

6、第二步,碳化硅微球的表面处理:

7、将碳化硅微球烧结物和氢氟酸的水溶液共混,过滤收集微球,使用纯水清洗至清洗液至中性,得到碳化硅微球表面处理物;

8、第三步,制备前驱体粉:

9、称取醋酸钡和醋酸钇混合在去离子水中,充分搅拌均匀后,加入碳化硅微球表面处理物,超声均匀后,再加入酒石酸,充分搅拌形成均匀的混液;将混液在烘箱内过夜,烘干后,将固体产物置于硼酸溶液内,经过充分混合后,冷冻干燥,得到前驱体粉;

10、第四步,制备研磨材料:

11、将前驱体粉置于石墨炉内,在氩气氛围内升温烧结,之后随炉自然冷却,得到硼化钡钇包覆碳化硅微球。

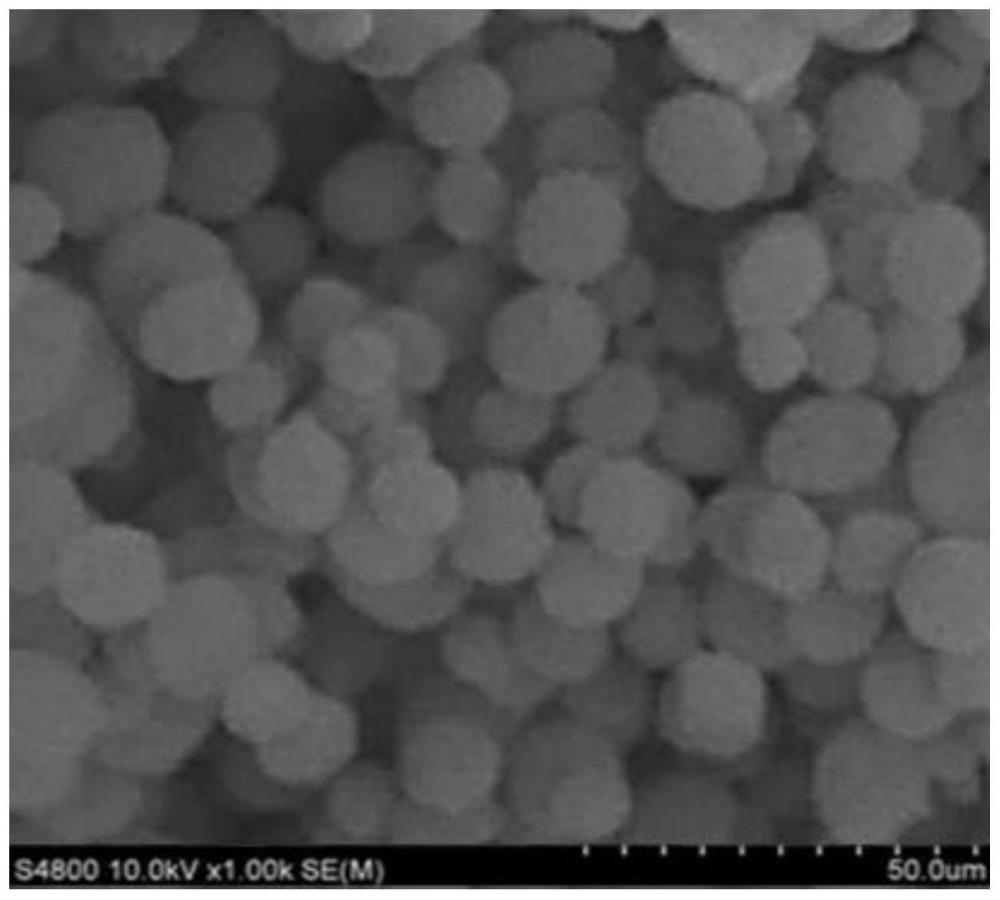

12、优选地,所述第一步中,碳化硅微球材质为碳化硅,纯度是99.9%,直径是5-10μm。

13、优选地,所述第一步中,烧结温度是1100-1300℃,烧结时间是2-5h。

14、优选地,所述第二步中,氢氟酸的水溶液的质量分数是30%-50%,碳化硅微球和氢氟酸的水溶液的质量体积比为1g:(10-20)ml。

15、优选地,所述第二步中,共混温度是25-45℃,共混时间是3-7h,共混速度是200-500rpm。

16、优选地,所述第三步中,醋酸钡((ch3coo)2ba,纯度:99.9%)、醋酸钇((ch3coo)3y,纯度:99.9%)、酒石酸和去离子水的质量体积比是(0.25-0.5)g:(0.13-0.26)g:(0.23-0.46)g:(10-20)ml。

17、优选地,所述第三步中,碳化硅微球表面处理物和去离子水的质量体积比是1g:(10-20)ml。

18、优选地,所述第三步中,加入碳化硅微球表面处理物超声均匀后,需要在室温下搅拌1-2h,再加入酒石酸,目的是为了使微球吸附更多的金属离子,而搅拌速度设置为50-100rpm,缓慢地搅拌叶促进了微球与金属离子之间的吸附作用。

19、优选地,所述第三步中,加入酒石酸后,搅拌速度设置为200-300rpm,搅拌时间是1-2h。

20、优选地,所述第三步中,烘箱内过夜的温度是80℃,在该温度下能够借助水蒸气的逐渐挥发干燥,从而延长干燥时间,目的是使络合物结合更加充分,干燥过夜的时间一般是8-12h,烘干的温度是110℃。

21、优选地,所述第三步中,碳化硅微球表面处理物和硼酸溶液中的硼酸的质量比是1:0.66-1.32,因考虑到硼酸会有损失,因此加入量稍过量。

22、优选地,所述第三步中,硼酸溶液为硼酸的水溶液,硼酸与水的质量体积比为1g:(20-30)ml。

23、优选地,所述第三步中,充分混合的温度是40-60℃,因为硼酸在水中的溶解度比较小,需要升温促进溶解,混合均匀后,迅速干燥,使硼酸包覆于微球表面即可。

24、优选地,所述第四步中,升温包括两段,第一段升温至850-900℃,保温3-5h;第二段升温至1250-1300℃,保温2-3h。

25、本发明的有益效果为:

26、1、本发明是基于现有的碳化硅微球的耐磨性不足做了改进处理,改进的方法主要在于两方面:第一方面是通过将碳化硅微球的表面进行活性处理,本发明采用的方式是,先将碳化硅微球在空气氛围内烧结,以使其表面生成氧化硅层,然后利用氢氟酸对其进行刻蚀除去氧化硅层,增加微球的比表面积,同时其表面的吸附结合性能也得以增强,为后续的改性提供更多的可能性;第二方面是通过在碳化硅微球的表面包覆制备一层硼化钡钇,目的在于增强碳化硅微球的硬度和强度表现。

27、2、本发明中,对于碳化硅微球的烧结处理过程中,在保持充足空气的前提下,能够在碳化硅表层生成一层氧化硅,在后续的氢氟酸的处理过程中,二氧化硅层会被腐蚀掉,露出的碳化硅表面的粗糙度增加,同时活性有所增大,不仅在水中分散性增大,而且更容易亲和金属离子。而该特征使得碳化硅微球的表面能够吸附大量的钡离子和钇离子,之后再加入络合剂酒石酸,能够使酒石酸与金属离子形成的络合物包覆于碳化硅的表面。

28、3、包覆有络合物的碳化硅微球经过与硼酸溶液的混合,升温后的硼酸溶液均匀度更好,微球的分散性也更好,因此经过干燥后硼酸能够均匀的包覆在微球的表面,之后在无氧的条件下烧结处理,碳化硅微球表面的金属元素钡和钇能够与硼元素结合,最终形成了硼化钡钇包覆的碳化硅微球。

29、4、本发明经过检测发现,制备的硼化钡钇包覆碳化硅微球相比较于传统的碳化硅微球,不仅在硬度上有较好的提升,而且强度和韧性也有一定程度的增强,单颗粒抗压强度达到184n,显微硬度达到87kg/mm2,韧性值达到76%,这更加有利于对于精细设备的打磨,能够在保证打磨效果的同时,避免在打磨品上产生明显痕迹。

30、5、本发明所制备的硼化钡钇包覆层中,钡和钇的金属元素摩尔比在2.68:1附近,在此条件下,钡和钇的复合硼化物作为研磨材料具有非常优异的表现。同时本发明还做了相关的检测,发现硼化钡钇包覆碳化硅微球材料,相比较于单独的硼化钇或硼化钡包覆的碳化硅,无论在强度和韧性上均有更优异的表现。

技术特征:

1.一种高耐磨的研磨材料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种高耐磨的研磨材料的制备方法,其特征在于,所述第一步中,烧结温度是1100-1300℃,烧结时间是2-5h。

3.根据权利要求1所述的一种高耐磨的研磨材料的制备方法,其特征在于,所述第二步中,氢氟酸的水溶液的质量分数是30%-50%,碳化硅微球和氢氟酸的水溶液的质量体积比为1g:(10-20)ml。

4.根据权利要求1所述的一种高耐磨的研磨材料的制备方法,其特征在于,所述第二步中,共混温度是25-45℃,共混时间是3-7h,共混速度是200-500rpm。

5.根据权利要求1所述的一种高耐磨的研磨材料的制备方法,其特征在于,所述第三步中,醋酸钡、醋酸钇、酒石酸和去离子水的质量体积比是(0.25-0.5)g:(0.13-0.26)g:(0.23-0.46)g:(10-20)ml。

6.根据权利要求1所述的一种高耐磨的研磨材料的制备方法,其特征在于,所述第三步中,碳化硅微球表面处理物和去离子水的质量体积比是1g:(10-20)ml。

7.根据权利要求1所述的一种高耐磨的研磨材料的制备方法,其特征在于,所述第三步中,加入碳化硅微球表面处理物超声均匀后,需要在室温下搅拌1-2h,再加入酒石酸,搅拌速度设置为50-100rpm。

8.根据权利要求1所述的一种高耐磨的研磨材料的制备方法,其特征在于,所述第三步中,加入酒石酸后,搅拌速度设置为200-300rpm,搅拌时间是1-2h。

9.根据权利要求1所述的一种高耐磨的研磨材料的制备方法,其特征在于,所述第三步中,碳化硅微球表面处理物和硼酸溶液中的硼酸的质量比是1:0.66-1.32,硼酸溶液为硼酸的水溶液,硼酸与水的质量体积比为1g:(20-30)ml。

10.根据权利要求1所述的一种高耐磨的研磨材料的制备方法,其特征在于,所述第四步中,升温包括两段,第一段升温至850-900℃,保温3-5h;第二段升温至1250-1300℃,保温2-3h。

技术总结

本发明涉及一种高耐磨的研磨材料的制备方法,包括以下步骤:第一步,碳化硅微球的烧结;第二步,碳化硅微球的表面处理;第三步,制备前驱体粉:称取醋酸钡和醋酸钇混合在去离子水中,加入碳化硅微球表面处理物,再加入酒石酸,形成均匀的混液;将混液在烘箱内过夜,置于硼酸溶液内,冷冻干燥,得到前驱体粉;第四步,制备研磨材料:将前驱体粉置于石墨炉内烧结,得到硼化钡钇包覆碳化硅微球。本发明经过检测发现,制备的硼化钡钇包覆碳化硅微球相比较于碳化硅微球,不仅在硬度上有较好的提升,而且强度和韧性也有一定程度的增强,这更加有利于对于精细设备的打磨,能够在保证打磨效果的同时,避免在打磨品上产生明显痕迹。

技术研发人员:郑石荣

受保护的技术使用者:东莞傲众磨具制品有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!