一种生产海藻提取物的方法与流程

本发明涉及有机肥料生产,尤其是涉及一种生产海藻提取物的方法。

背景技术:

1、随着生活水平不断提高,人们对农产品的数量和质量的要求也越来越高。传统化学肥料容易使土壤板结和酸化、盐化,影响农作物根系的正常发育和对养分的吸收,导致蔬果品质下降。而且国家提倡化肥、农药零增长,怎样少用化肥、少用农药又能增产增收迫在眉睫;海藻肥是近些年研发生产的新型肥料,其具有天然无残留、用量少效果好、能刺激根部生长发育,改善土壤结构,促进增产,并明显改善农作物品质等显著特征,越来越引起相关企业和科研部门的重视,而海藻提取物则是海藻肥中的主要基料。

2、据报道,目前国内生产海藻肥仍有企业采用化学降解方法,即在强酸、强碱或高温高压条件下生产海藻提取物及相关产品。而强酸、强碱和高温将使海藻中天然的生物活性物质和营养物质,如蛋白质、氨基酸、植物生长调节剂(生长素、细胞分裂素、赤霉素等)、植物抗逆因子为代表的活性成分受到不可逆的破坏。这样便在很大程度上降低了海藻提取物的肥效。而传统发酵工艺到三级发酵降解完成后,就成为最终的海藻提取液成品,不仅海藻酸含量低,还造成了营养资源的浪费。另外市场上还有用酶降解方法生产海藻肥,但是经过调查发现降解一吨海藻购买降解酶的成本需要1650元以上,这样必然增加了生产成本。

技术实现思路

1、本发明的目的在于:针对现有技术的不足,提供一种生产海藻提取物的方法,该方法不需要在强酸强碱、高温高压的环境下进行,且能最大程度的保留海藻中的各类生物活性物质和营养物质,达到提质增效的目的,显著的降低了生产成本。

2、本发明采用先微生物发酵然后再利用酶降解方法使两种技术的优势到得到充分利用,同时节省了购买酶的成本,为海藻肥的生产提供了一个比较理想的技术路线。

3、为了实现上述目的,本发明采取以下技术方案:

4、一种生产海藻提取物的方法,其特征在于包括以下步骤:

5、a.将经过粉碎的海藻粉加入培养基中进行三级发酵制备海藻降解液;

6、b.海藻酸的酶降解:在步骤a制备的海藻降解液中分3~4次加入第一批次海藻粉进行第一次酶解反应至海藻酸含量不再增加;

7、c.制备海藻提取物:往步骤b中加入聚丙烯酰胺,待混合浆料中的固体残渣沉降后进行固液分离,分离出海藻上清液;在上清液中再加入第二批次海藻粉最终海藻粉含量达150~200g/l,进行第二次酶解后再次进行固液分离,去残渣即得海藻提取物。

8、本发明中,所述海藻粉为干海藻粉碎后的平均粒径为0.1~0.6mm的颗粒物,所述干海藻为干海带、干浒苔、巨藻和干马尾藻中的任意一种或多种的组合。

9、本发明中,优选的,所述海藻粉为经粉碎的进口巨藻成品。

10、本发明中,所述步骤a中三级发酵制备海藻降解液的具体步骤如下:

11、1)制备一级种子:将海藻粉加入培养基中,在25~30℃下浸泡4~8h形成种子培养液,并以120~160r/min的转速发酵12~18h;

12、2)制备二级种子:将步骤1)制备的一级种子加入到10~12.5倍步骤1)所述的种子培养液中,在25~30℃下、以120~160r/min的转速发酵12~18h;

13、3)制备海藻降解液:将步骤2)制备的二级种子加入到5~10倍步骤2)所述的种子培养液中,在20~30℃下、以120~160r/min的转速发酵24~48h。

14、本发明中,所述的培养基为含氯化钠的高渗透压培养基。

15、本发明中所述培养基由nacl、nh4no3、(nh4)2so4、k2hpo4·3h2o按质量比(25~40):(2~5):(2~5):(1.5~2)溶解复配而成,所述培养基中nacl的浓度为3.0~3.5%,培养基的ph为7~7.5。

16、所述种子培养液中海藻粉和培养基的质量体积比为60~100g:1l,即培养基中含有6~10%的海藻粉。

17、所述步骤b中,分3~4次加入第一批次海藻粉时,所述每次加入的海藻粉和海藻降解液的质量体积比为30~50g:1l。

18、所述步骤b中,第一次酶解反应的温度为25~35℃,ph为7~7.5,酶解反应时间为24~48h,24h后每隔2~4h测海藻酸的含量直至海藻酸含量不再增加。

19、所述步骤c中,聚丙烯酰胺的加入量为1~30mg/l。

20、所述步骤c中,第二批次海藻粉的加入量与第一批次海藻粉的加入量相同,所述第二次酶解的反应温度为25~35℃,ph为7~7.5。

21、所述第一次酶解反应和第二次酶解反应的ph通过加入磷酸盐缓冲液进行调节。

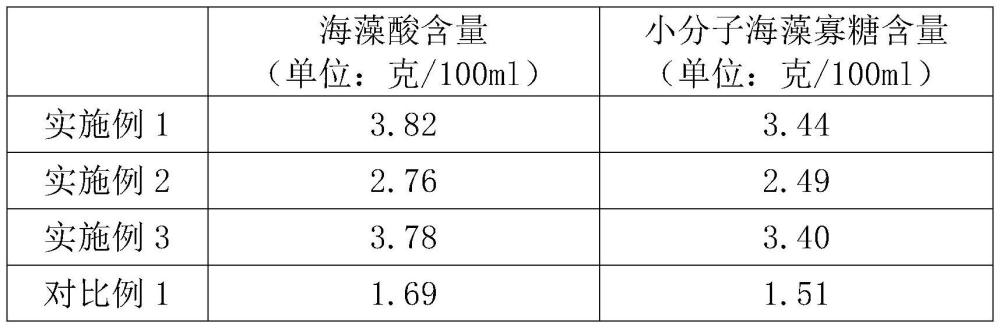

22、本发明技术背景如下:

23、传统发酵工艺到到三级发酵降解完成后,即成为最终的海藻提取液成品,研究发现,三级发酵液中不仅含有海藻酸和海藻降解菌,还有海藻酸降解酶,这些降解酶可以把海藻酸大分子降解为小分子海藻寡糖,也就是海藻肥中刺激植物生长的主要活性成分,为了充分发挥这些海藻降解酶的功效,本发明增加了“酶解反应”这一步骤,即在三级发酵完成后,继续加入海藻粉进行降解,这样既能提高小分子海藻寡糖的含量,还可以使总的海藻酸的含量增加一倍以上。

24、与现有技术相比,本发明的效果为:

25、1、本发明利用海藻表面吸附的降解菌,利用高渗透压培养基、以海藻作唯一碳源对海藻降解菌进行优化培养使其成为优势菌群,节约了外购菌剂的成本;

26、2、本发明通过对加入到培养基中的海藻粉进行三级发酵,扩大种子培养液和优势菌种子的数量。

27、3、本发明通过增加“酶解反应”这一步骤,在三级发酵完成后,继续加入海藻粉进行降解,这样既能提高小分子海藻寡糖的含量,还可以使提取物中总海藻酸的含量增加一倍以上,达到提质增效的目的,显著的降低了生产成本,这对促进海藻肥推广普及具有重要意义;

28、4、本发明的生产工艺没有废水废气和废物的排放,固液分离的废渣可以作为有机肥使用,避免了对环境的污染。

技术特征:

1.一种生产海藻提取物的方法,其特征在于包括以下步骤:

2.根据权利要求1所述的生产海藻提取物的方法,其特征在于所述海藻粉为干海藻粉碎后的平均粒径为0.1~0.6mm的颗粒物,所述干海藻为干海带、干浒苔、干泡叶藻、巨藻和干马尾藻、褐藻中的任意一种或多种的组合。

3.根据权利要求1所述的生产海藻提取物的方法,其特征在于所述步骤a中三级发酵制备海藻降解液的具体步骤如下:

4.根据权利要求1或3所述的生产海藻提取物的方法,其特征在于所述培养基由nacl、nh4no3、(nh4)2so4、k2hpo4·3h2o按质量比25~40:2~5:2~5:1.5~2溶解复配而成,所述培养基中nacl的浓度为3.0~3.5%,培养基的ph为7~7.5。

5.根据权利要求4所述的生产海藻提取物的方法,其特征在于所述种子培养液中海藻粉和培养基的质量体积比为60~100g:1l。

6.根据权利要求1所述的生产海藻提取物的方法,其特征在于所述步骤b中,分3~4次加入第一批次海藻粉时,所述每次加入的海藻粉和海藻降解液的质量体积比为30~50g:1l。

7.根据权利要求6所述的生产海藻提取物的方法,其特征在于所述步骤b中,第一次酶解反应的温度为25~35℃,ph为7~7.5,酶解反应时间为24~48h,24h后每隔2~4h测海藻酸的含量直至海藻酸含量不再增加。

8.根据权利要求1所述的生产海藻提取物的方法,其特征在于所述步骤c中,聚丙烯酰胺的加入量为1~30mg/l。

9.根据权利要求8所述的生产海藻提取物的方法,其特征在于所述步骤c中,第二批次海藻粉的加入量与第一批次海藻粉的加入量相同,所述第二次酶解的反应温度为25~35℃,ph为7~7.5。

技术总结

本发明提供了一种生产海藻提取物的方法,制备方法包括以下步骤:a.将经过粉碎的海藻粉加入培养基中进行三级发酵制备海藻降解液;b.海藻酸的酶降解:在步骤a制备的海藻降解液中分3~4次加入第一批次海藻粉进行第一次酶解反应至海藻酸含量不再增加;c.制备海藻提取物:往步骤b中加入聚丙烯酰胺,待混合浆料中的固体残渣沉降后进行固液分离,分离出海藻上清液;在上清液中再加入第二批次海藻粉最终海藻粉含量达150~200g/L,进行第二次酶解后再次进行固液分离,去残渣即得海藻提取物。该方法不需要在强酸强碱、高温高压的环境下进行,且能最大程度的保留海藻中的各类生物活性物质和营养物质,达到提质增效的目的,显著的降低了生产成本。

技术研发人员:李永兴

受保护的技术使用者:中山市津海生物技术有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!