一种氮化硅陶瓷覆铜基板及其制备方法与流程

本发明属于陶瓷基板,具体涉及一种氮化硅陶瓷覆铜基板及其制备方法。

背景技术:

1、随着社会的发展,覆铜陶瓷基板的需求越来越大,尤其是在高速发展的交通工具、尖端武器装备上,其应用广、需求大。

2、中国专利申请号为201910132532.3的发明专利申请,公开了一种覆铜氮化硅陶瓷基板及其制备方法。其公布的制备过程中,对制备条件要求较高,企业在制备该产品时,量产时间较久,且成品率不易控制。

3、因此需要设计一种性能优异,且制备过程中,操作新颖,工艺流程简便,适合量产的氮化硅陶瓷覆铜基板及其制备方法。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种性能优异,且制备过程中,操作新颖,工艺流程简便,适合量产的氮化硅陶瓷覆铜基板及其制备方法。

2、本发明采用如下技术方案:

3、一种氮化硅陶瓷覆铜基板,其包括陶瓷板和铜片,所述铜片覆盖于所述陶瓷基板表面。

4、进一步的,所述陶瓷板包括按照质量份数计的如下组分:氮化硅75~85份,氧化钇8~12份,氧化锆6~9份,氧化镁6~8份,粘结剂9~11份,分散剂6~8份,消泡剂9~12份,短切氧化铝纤维11~13份。

5、进一步的,所述粘结剂为按照质量份数计的如下组分:乙二醇二乙酸酯11~16份,四甲氧基硅烷6~10份。

6、所述的氮化硅陶瓷覆铜基板的制备方法,具体步骤如下:

7、s1、按照质量份数计,将所述氮化硅、氧化钇、氧化锆、氧化镁和短切氧化铝纤维混合,得混合料,然后将所得混合料进行球磨,得球磨料;

8、s2、将s1所得球磨料进行干燥,得干燥料,然后将干燥料和粘结、分散剂、消泡剂、短切氧化铝纤维混合均匀,得陶瓷浆料,把陶瓷浆料进行压制成型,再经过煅烧,冷却后即得陶瓷板;

9、s3、将预氧化的铜片置于压制成型的陶瓷板上,接着进行烧结,冷却后即得氮化硅陶瓷覆铜基板。

10、进一步的,s1所述球磨时,按照混合料:水:球=1:1.1~1.2:1,转速为350~450r/min,所述球磨时间为24~48h。

11、进一步的,s2所述压制成型时,压力为200~210mpa,并保压2~3min。

12、进一步的,s3所述烧结温度为1100~1050℃,所述烧结时间为40~50min。

13、进一步的,所述煅烧温度为1300~1350℃,所述煅烧时间为2~3h。

14、本发明与现有技术相比,具有以下有益效果:

15、第一、本发明的氮化硅陶瓷覆铜基板,为了提高整体的性能,从陶瓷板入手,以氮化硅为主要成分,配合氧化钇、氧化锆、氧化镁和短切氧化铝纤维作为固体添加剂,有效提高陶瓷板的强度。

16、第二、为了进一步提高陶瓷板的强度,利用乙二醇二乙酸酯和四甲氧基硅烷混合作为粘结剂,并利用分散剂和消泡剂有效提高陶瓷板的密度,再经过高温煅烧,冷却后制得的陶瓷板具有优异的强度;

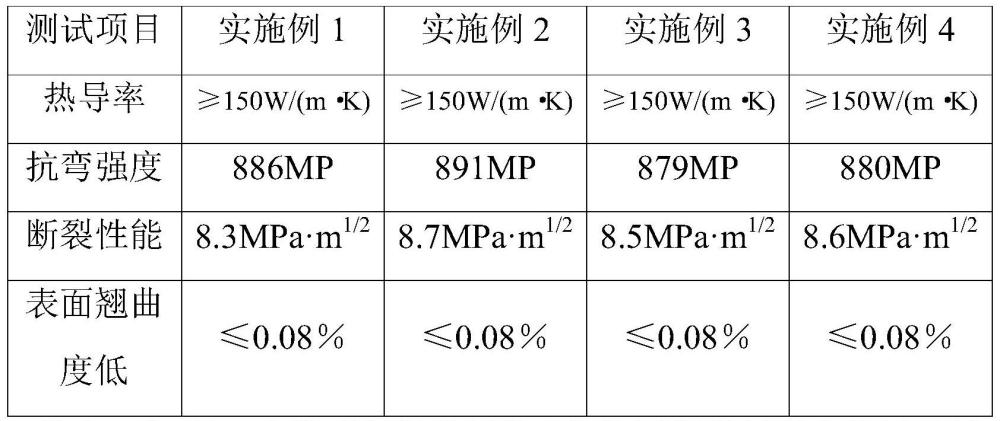

17、第三、将制得的陶瓷板和铜片进行烧结后,两者制得的覆铜基板具有具有优异的热导率、抗弯强度及断裂性能,且,表面翘曲度低。

技术特征:

1.一种氮化硅陶瓷覆铜基板,其特征在于,其包括陶瓷板和铜片,所述铜片覆盖于所述陶瓷基板表面。

2.根据权利要求1所述的氮化硅陶瓷覆铜基板,其特征在于,所述陶瓷板包括按照质量份数计的如下组分:氮化硅75~85份,氧化钇8~12份,氧化锆6~9份,氧化镁6~8份,粘结剂9~11份,分散剂6~8份,消泡剂9~12份,短切氧化铝纤维11~13份。

3.根据权利要求2所述的氮化硅陶瓷覆铜基板,其特征在于,所述粘结剂为按照质量份数计的如下组分:乙二醇二乙酸酯11~16份,四甲氧基硅烷6~10份。

4.权利要求3所述的氮化硅陶瓷覆铜基板的制备方法,其特征在于,具体步骤如下:

5.根据权利要求4所述的氮化硅陶瓷覆铜基板的制备方法,其特征在于,s1所述球磨时,按照混合料:水:球=1:1.1~1.2:1,转速为350~450r/min,所述球磨时间为24~48h。

6.根据权利要求4所述的氮化硅陶瓷覆铜基板的制备方法,其特征在于,s2所述压制成型时,压力为200~210mpa,并保压2~3min。

7.根据权利要求4所述的氮化硅陶瓷覆铜基板的制备方法,其特征在于,s3所述烧结温度为1100~1050℃,所述烧结时间为40~50min。

8.根据权利要求6所述的氮化硅陶瓷覆铜基板的制备方法,其特征在于,所述煅烧温度为1300~1350℃,所述煅烧时间为2~3h。

技术总结

本发明公开了一种氮化硅陶瓷覆铜基板及其制备方法,属于陶瓷基板技术领域。其包括陶瓷板和铜片,所述铜片覆盖于所述陶瓷基板表面。陶瓷板包括如下组分:氮化硅、氧化钇、氧化锆、氧化镁、粘结剂、分散剂、消泡剂、短切氧化铝纤维。将预氧化的铜片置于压制成型的陶瓷板上,接着进行烧结,冷却后即得氮化硅陶瓷覆铜基板。制得的氮化硅陶瓷覆铜基板,具有优异的热导率、抗弯强度及断裂性能,且,表面翘曲度低。

技术研发人员:施纯锡,冯家伟

受保护的技术使用者:福建华清电子材料科技有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!