一种制备合成石英玻璃锭的沉积炉的制作方法

本发明涉及一种制备合成石英玻璃锭的沉积炉,属于石英玻璃制备。

背景技术:

1、高品质合成石英玻璃是光学、半导体、航天航空等重要领域的新材料。石英玻璃中si-o键呈近程有序、远程无序的排列状态,整体呈四面体网状结构。石英玻璃的结构非常稳定,这决定了它具有非常优良的性能,如具有很高的软化温度、耐辐照性能高、良好的化学稳定性、以及极佳的光谱透过率和极低的热膨胀系数等。

2、化学气相沉积法(cvd法)是制备合成石英玻璃的主要工艺之一,其原理是将加热汽化后的sicl4气体,通过氧气带动进入氢氧火焰中燃烧,经过一系列高温水解反应后产生不定型二氧化硅微颗粒,沉积在高温靶面上形成熔融石英玻璃,随着温度的降低黏度逐渐增加直至固化。在石英玻璃沉积过程中,炉膛内气流不断流动,导致未沉积在靶面的sio2颗粒随气流在炉膛内向上飘动,随着反应时间延长,更多的微小颗粒聚积在一起形成大颗粒,甚至聚集成片状积料。这些二氧化硅颗粒或片状积料一旦落入熔融石英玻璃体上,就会在玻璃体表面或内部形成缺陷,进而破坏玻璃结构的一致性,影响产品的使用性能。

3、日本专利jp4419794b2公开,为减少产品的局部缺陷,生产气泡较少和良好光学均匀性的石英玻璃,通过将靶面始终保持在自排气口上端向下200mm和自排气口下端向上200mm的固定区间内,使炉膛内的废气和颗粒物充分抽出,以减少对熔融石英玻璃体造成局部缺陷。但在实际生产过程中,单层排气口的排风量较大,始终处于沉积面一侧会降低反应区的温度,进而产生一部分未完全融化的石英颗粒,同时排气口处的负压也会抽出部分将要沉积的sio2颗粒,导致产品得料率降低。

4、传统处理炉膛内多余sio2颗粒的方式是在炉膛壁对称位置设置至少两个排气口,通过负压使颗粒物排出。这种方式在现实中存在明显缺陷:一是排风口的位置固定,仅通过调节排气量大小很难充分排出炉膛内的颗粒物;二是排气量需要根据颗粒物的含量来调节,排气量的变化必然会导致炉膛内压力的变化,最终导致石英玻璃的光学均匀性变差。

技术实现思路

1、本发明所要解决的技术问题在于针对现有技术存在的不足,提供一种制备合成石英玻璃锭的沉积炉,它不仅能保持炉膛压力稳定和炉膛热场分布的均匀性,减小气流波动,而且可将未沉积颗粒物及时排出,从而提高石英玻璃锭的沉积质量。

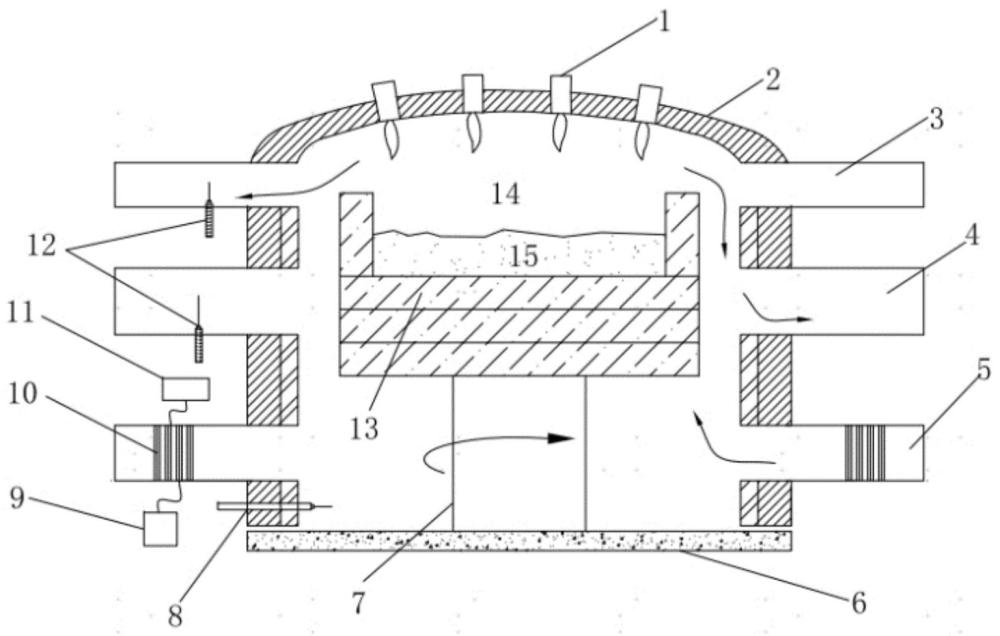

2、本发明为解决上述提出的问题所采用的技术方案为:包括有炉体和炉顶,所述的炉顶上安设有喷灯,在炉腔的中部对应喷灯安设旋转升降坩埚,在炉体的周向设置有排气口,其特征在于所述的排气口对应于炉腔沿炉体上下间隔设置上排气口和下排气口,在下排气口的下方安设有进气口。

3、按上述方案,所述的上排气口安设在所述喷灯喷口垂直下方200~350mm,上排气口处为负压,相对压力(相对大气压)为-50~-100pa,用于排出沉积容器上方悬浮的二氧化硅微颗粒。

4、按上述方案,所述的下排气口安设在所述上排气口下方100~250mm,下排气口处为负压,相对压力(相对大气压)为-200pa~-400pa,用于排出炉膛内大部分的二氧化硅颗粒、片状积料和废气。

5、按上述方案,所述进气口安设在所述下排气口下方300~400mm,进气口处为正压,相对压力(相对大气压)为100pa~250pa。

6、按上述方案,所述的上、下排气口和进气口沿周向分别设置2~8个,所述的上、下排气口分别与上、下抽风控制系统相连,所述的上、下抽风控制系统中分别串接有调节阀。

7、按上述方案,所述的上排气口与下排气口沿周向相互交错设置,所述的下排气口与进气口沿周向相互交错设置。

8、按上述方案,所述的进气口与进风控制系统相连,所述的进风控制系统中串接有气体加热器和调节阀,并在进气口处设置压差传感器和温度传感器。

9、按上述方案,所述的进气口向炉腔通入300℃~600℃的高温气体;所述气体优选氮气和氦气。

10、按上述方案,所述喷灯的数量为4-8个,所述喷灯与垂直线的夹角为0°~30°。

11、按上述方案,所述喷灯与沉积石英锭表面的距离为300mm~450mm,反应过程中沉积坩埚缓慢下降,以维持喷灯口至沉积面的距离恒定。

12、按上述方案,所述的旋转升降坩埚包括坩埚和与坩埚底部相连的旋转升降支座,所述的坩埚包括有埚底和侧壁,所述的埚底与侧壁之间的夹角为90°~140°;所述的坩埚由耐火材料制成。

13、按上述方案,所述的上、下排气口的各自截面和数量与总截面积相关,关系式为:s1*n1+s2*n2=c,其中s1为一个上排气口的截面积,n1为上排气口数量,s2为一个下排气口的截面积,n2为下排口数量,c为单位m2的定值且2≤c≤29。

14、本发明的有益效果为:1.设置上、下两层排气口并同时工作,沉积时可排出炉腔内的微小颗粒物和大部分较大颗粒物,降低微小颗粒物进一步相互附着增大的概率,避免颗粒物掉入沉积的石英玻璃体造成其结构不均匀,并提高了未沉积颗粒物排出效率。2.当上、下两层排气口的排气量改变时,进气口可根据炉体内的压力数据反馈自动调节进气阀门开度,使炉体内压力保持稳定,进而提高炉腔内部的气流稳定性。这不仅能保持炉膛压力稳定和炉膛热场分布的均匀性,减小气流波动,制备出生产结构均匀、极少宏观缺陷的石英玻璃锭,并提高其内部折射率的一致性,生产出性能更优的石英玻璃产品。3.从进气口通入的高温气体或氮气等可隔绝炉体底部的冷空气,同时弥补因排气导致的热量损失,维持炉体内的整体温度均衡,有利于熔融石英的均化,进一步提升沉积质量。

技术特征:

1.一种制备合成石英玻璃锭的沉积炉,包括有炉体和炉顶,所述的炉顶上安设有喷灯,在炉腔的中部对应喷灯安设旋转升降坩埚,在炉体的周向设置有排气口,其特征在于所述的排气口对应于炉腔沿炉体上下间隔设置上排气口和下排气口,在下排气口的下方安设有进气口。

2.按权利要求1所述的制备合成石英玻璃锭的沉积炉,其特征在于所述的上排气口安设在所述喷灯喷口垂直下方200~350mm,上排气口处为负压,相对压力为-50~-100pa,用于排出沉积容器上方悬浮的二氧化硅微颗粒。

3.按权利要求2所述的制备合成石英玻璃锭的沉积炉,其特征在于所述的下排气口安设在所述上排气口下方100~250mm,下排气口处为负压,相对压力为-200pa~-400pa,用于排出炉膛内大部分的二氧化硅颗粒、片状积料和废气。

4.按权利要求2或3所述的制备合成石英玻璃锭的沉积炉,其特征在于所述进气口安设在所述下排气口下方300~400mm,进气口处为正压,相对压力为100pa~250pa。

5.按权利要求2或3所述的制备合成石英玻璃锭的沉积炉,其特征在于所述的上、下排气口和进气口沿周向分别设置2~8个,所述的上、下排气口分别与上、下抽风控制系统相连,所述的上、下抽风控制系统中分别串接有调节阀。

6.按权利要求2或3所述的制备合成石英玻璃锭的沉积炉,其特征在于所述的上排气口与下排气口沿周向相互交错设置,所述的下排气口与进气口沿周向相互交错设置。

7.按权利要求4所述的制备合成石英玻璃锭的沉积炉,其特征在于所述的进气口与进风控制系统相连,所述的进风控制系统中串接有气体加热器和调节阀,并在进气口处设置压差传感器和温度传感器。

8.按权利要求7所述的制备合成石英玻璃锭的沉积炉,其特征在于所述的进气口向炉腔通入300℃~600℃的高温气体。

9.按权利要求1或2所述的制备合成石英玻璃锭的沉积炉,其特征在于所述喷灯的数量为4-8个,所述喷灯与垂直线的夹角为0°~30°;所述喷灯与沉积石英锭表面的距离为300mm~450mm,反应过程中沉积坩埚缓慢下降,以维持喷灯口至沉积面的距离恒定。

10.按权利要求2或3所述的制备合成石英玻璃锭的沉积炉,其特征在于所述的上、下排气口的各自截面和数量与总截面积相关,关系式为:s1*n1+s2*n2=c,其中s1为一个上排气口的截面积,n1为上排气口数量,s2为一个下排气口的截面积,n2为下排口数量,c为单位m2的定值且2≤c≤29。

技术总结

本发明涉及一种制备合成石英玻璃锭的沉积炉,包括有炉体和炉顶,所述的炉顶上安设有喷灯,在炉腔的中部对应喷灯安设旋转升降坩埚,在炉体的周向设置有排气口,其特征在于所述的排气口对应于炉腔沿炉体上下间隔设置上排气口和下排气口,在下排气口的下方安设有进气口。本发明可充分排出炉膛内悬浮的SiO2颗粒物,使炉体内压力保持稳定,进而提高炉腔内部的气流稳定性。这不仅能保持炉膛压力稳定和炉膛热场分布的均匀性,减小气流波动,制备出生产结构均匀、极少宏观缺陷的石英玻璃锭,并提高其内部折射率的一致性,生产出性能更优的石英玻璃产品。

技术研发人员:胡俊中,张欣,杨轶,余保国,蒋辉,王小飞,鲁戎,代红兵

受保护的技术使用者:长飞石英技术(武汉)有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!