一种放射性废树脂固化剂及其固化方法与流程

本发明涉及放射性废树脂固化,尤其涉及一种放射性废树脂固化剂及其固化方法。

背景技术:

1、放射性废树脂在放射性废物总量中只占据较少的部分,但是在其辐解过程中产生易燃易爆气体或在热解过程中产生腐蚀性元素,因此放射性废树脂的处理有着极为重要的意义。放射性废树脂的处理方法有很多,大致可以分为两类:(1)不破坏树脂结构,有压实法、洗脱法、水泥固化、沥青固化、塑料固化等方法;(2)破坏树脂结构,有氧化分解、玻璃固化和生物降解等方法。其中压实法对加压设备及高整体性容器要求较高,虽然工艺较为简单,但成本很高并不适用于放射性废树脂的处理。洗脱法产生很多废物,成本较高。沥青固化法是用熔融的沥青包覆放射性废树脂,从而达到固化的目的,然而,沥青和树脂都属于可燃物质,在固化过程中温度较高,有可能导致沥青或树脂燃烧,这加大了沥青固化的安全隐患,而且沥青易老化、耐辐照性能较差,严重制约了其在放射性废物处理过程中的应用。塑料固化法不仅固化基材昂贵,而且固化体的老化问题很难解决。氧化分解法主要分为两类:高温焚烧法和湿法氧化法。焚烧法可以大大降低树脂的体积,即减容比大,但对设备及工艺要求很高,很难作为常用处理手段。玻璃固化放射性废树脂包含两方面的内容:高温熔融放射性废树脂和玻璃固化得到的焚烧灰,在玻璃固化过程中会产生大量的二次废物,而且成本很高。

2、水泥固化法存在成本低、工艺简单且对固化设备要求不高等优点,因此成为国内外研究的热点。水泥固化法是将一定量的放射性废树脂与水泥浆体混合,养护后得到可以包裹放射性废树脂的水泥固化体,再将其送往放射性废物处置场进行处理。在水泥固化过程中,提高固化体的树脂包容量具有重要意义,然而树脂与水接触后会迅速吸水溶胀,在固化体内的树脂吸水溶胀不仅导致固化体强度降低,甚至直接导致固化体溶胀开裂。此外,固化体溶胀开裂还会极大增加固化体的浸出率,对环境安全造成不利影响,大大限制了固化体中放射性废树脂的包容量。因此,研究一种放射性废树脂固化剂及其固化方法具有重要意义。

技术实现思路

1、本发明的目的在于提供一种放射性废树脂固化剂及其固化方法,以解决现有技术中水泥固化放射性废树脂形成的固化体强度低、溶胀开裂的问题。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、本发明提供了一种放射性废树脂固化剂,所述放射性废树脂固化剂的原料包含胶凝材料、放射性废树脂、聚丙烯纤维和水,其中,胶凝材料、放射性废树脂和水的质量比为1~6:1:0.7~1.8,聚丙烯纤维的质量占胶凝材料和放射性废树脂总质量的0.1~0.3%;

4、所述胶凝材料包含矿粉和固体速溶硅酸钠。

5、作为优选,所述矿粉的粒径为300~500目。

6、作为优选,所述矿粉中sio2的含量为30~35wt%,cao的含量为35~45wt%,al2o3的含量为10~20wt%。

7、作为优选,所述矿粉的密度为2.5~3.2g/cm3,28d活性指数≥95%。

8、作为优选,所述固体速溶硅酸钠的模数为1.8~3.2;所述固体速溶硅酸钠中sio2的含量为45~55wt%,na2o的含量为20~30wt%。

9、作为优选,所述矿粉和固体速溶硅酸钠的质量比为1~4:1。

10、作为优选,所述聚丙烯纤维的长度为3~12mm。

11、本发明提供一种上述放射性废树脂固化剂的固化方法,包括如下步骤:

12、(1)将矿粉、固体速溶硅酸钠、放射性废树脂和聚丙烯纤维混合,得到第一混合物;

13、(2)将第一混合物和水混合,之后顺次进行固化、养护,得到放射性废树脂固化体。

14、作为优选,所述步骤(1)中,混合在搅拌条件下进行,搅拌的转速为50~70rpm,搅拌的时间为60~80s。

15、作为优选,所述步骤(2)中,第一混合物和水混合为第一混合物和4/5的水进行第一搅拌混合后再与剩余1/5的水进行第二搅拌混合;第一搅拌混合的转速为50~70rpm,时间为40~60s,第二搅拌混合的转速为180~220rpm,时间为100~140s;所述固化的温度为20~30℃,固化的时间为44~54h。

16、本发明的有益效果:

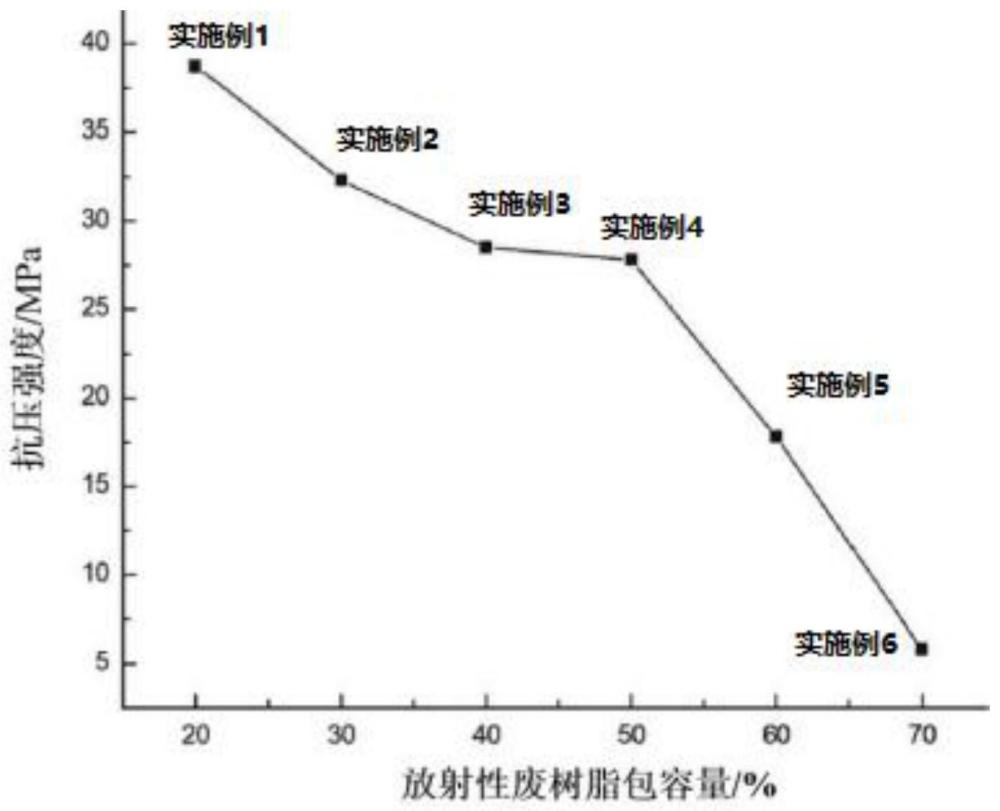

17、(1)按照本发明的配方工艺制备的放射性废树脂固化体抗压强度最高可达38.7mpa,放射性废树脂的包容量能达到60%。

18、(2)本发明制得的放射性废树脂固化体在养护过程中不会吸水膨胀破裂,并且经过浸泡试验和冻融试验,其抗压强度的损失量低于25%,满足标准要求。

19、(3)本发明制得的放射性废树脂固化体的放射水平相较于未固化的放射性废树脂的放射性水平降低了12.4倍。

技术特征:

1.一种放射性废树脂固化剂,其特征在于,所述放射性废树脂固化剂的原料包含胶凝材料、放射性废树脂、聚丙烯纤维和水,其中,胶凝材料、放射性废树脂和水的质量比为1~6:1:0.7~1.8,聚丙烯纤维的质量占胶凝材料和放射性废树脂总质量的0.1~0.3%;

2.根据权利要求1所述的放射性废树脂固化剂,其特征在于,所述矿粉的粒径为300~500目。

3.根据权利要求1或2所述的放射性废树脂固化剂,其特征在于,所述矿粉中sio2的含量为30~35wt%,cao的含量为35~45wt%,al2o3的含量为10~20wt%。

4.根据权利要求3所述的放射性废树脂固化剂,其特征在于,所述矿粉的密度为2.5~3.2g/cm3,28d活性指数≥95%。

5.根据权利要求1或2或4所述的放射性废树脂固化剂,其特征在于,所述固体速溶硅酸钠的模数为1.8~3.2;所述固体速溶硅酸钠中sio2的含量为45~55wt%,na2o的含量为20~30wt%。

6.根据权利要求5所述的放射性废树脂固化剂,其特征在于,所述矿粉和固体速溶硅酸钠的质量比为1~4:1。

7.根据权利要求4或6所述的放射性废树脂固化剂,其特征在于,所述聚丙烯纤维的长度为3~12mm。

8.权利要求1~7任意一项所述的放射性废树脂固化剂的固化方法,其特征在于,包括如下步骤:

9.根据权利要求8所述的固化方法,其特征在于,所述步骤(1)中,混合在搅拌条件下进行,搅拌的转速为50~70rpm,搅拌的时间为60~80s。

10.根据权利要求8或9所述的固化方法,其特征在于,所述步骤(2)中,第一混合物和水混合为第一混合物和4/5的水进行第一搅拌混合后再与剩余1/5的水进行第二搅拌混合;第一搅拌混合的转速为50~70rpm,时间为40~60s,第二搅拌混合的转速为180~220rpm,时间为100~140s;所述固化的温度为20~30℃,固化的时间为44~54h。

技术总结

本发明提供了一种放射性废树脂固化剂及其固化方法,属于放射性废树脂固化技术领域。本发明的放射性废树脂固化剂包含胶凝材料、放射性废树脂、聚丙烯纤维和水,其中胶凝材料、放射性废树脂和水的质量比为1~6:1:0.7~1.8,聚丙烯纤维的质量占胶凝材料和放射性废树脂总质量的0.1~0.3%,胶凝材料包含矿粉和固体速溶硅酸钠。本发明制得的放射性废树脂固化体中放射性废树脂的包容量达到60%,抗压强度可达38.7MPa,在养护过程中不会吸水膨胀破裂。本发明制得的放射性废树脂固化体的放射水平相较于未固化的放射性废树脂的放射性水平降低了12.4倍。

技术研发人员:徐乐昌,魏鑫,张栋,周磊,牛洁

受保护的技术使用者:核工业北京化工冶金研究院

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!