一种高折射率玻璃微珠生产方法与流程

本发明涉及玻璃微珠,尤其涉及一种高折射率玻璃微珠生产方法。

背景技术:

1、高折射率玻璃微珠是一种主要用应于反光材料行业(反光布以及微珠型反光膜行业)的实心球状无机非金属材料,是实现反光材料逆反射性能的核心元器件。反光布行业所需玻璃微珠粒径为30~100μm(微珠折射率1.93),反光膜行业所需玻璃微珠粒径为30~80μm(微珠折射率2.2),两类产品粒径分布均比较狭窄。玻璃微珠正常的生产工艺流程一般是原料配比混合、配合料熔融分解、玻璃液水淬、烘干、粉碎、球化、筛分、表面处理等,在粉碎和筛分工序均会不可避免的产生较高比例的细粉和细珠(粒径小于30μm),二者占比一般大于35%。微珠行业对细粉和细珠的利用方式有2种:一种是回熔化炉重新熔融,其缺点是能耗增加,成本很高;一种是利用并珠球化技术增大粒径,其缺点是成品珠粒较大,70μm以上占比高(成品珠30~70μm占比小于50%),现对此进行改进。

技术实现思路

1、本发明针对现有技术中存在的成本很高等缺陷,提供了新的一种高折射率玻璃微珠生产方法。

2、为了解决上述技术问题,本发明通过以下技术方案实现:

3、一种高折射率玻璃微珠生产方法,包括以下步骤:

4、s1.配制低粘耐高温处理剂:低粘耐高温处理剂为磷酸二氢铝溶液或水玻璃溶液,磷酸二氢铝溶液由纯度55%磷酸二氢铝用去离子水或蒸馏水稀释至原体积的3~8倍制成,水玻璃溶液由42度水玻璃用去离子水或蒸馏水稀释至原体积的4~14倍制成;

5、s2.向立式高速混合机中加入细粉或细珠100份,分批次加入7~25份配制处理剂,细粉或细珠与配制处理剂的质量比为100:7~100:25,充分混合20~30分钟,打开出料口少量连续出料制得混合料;

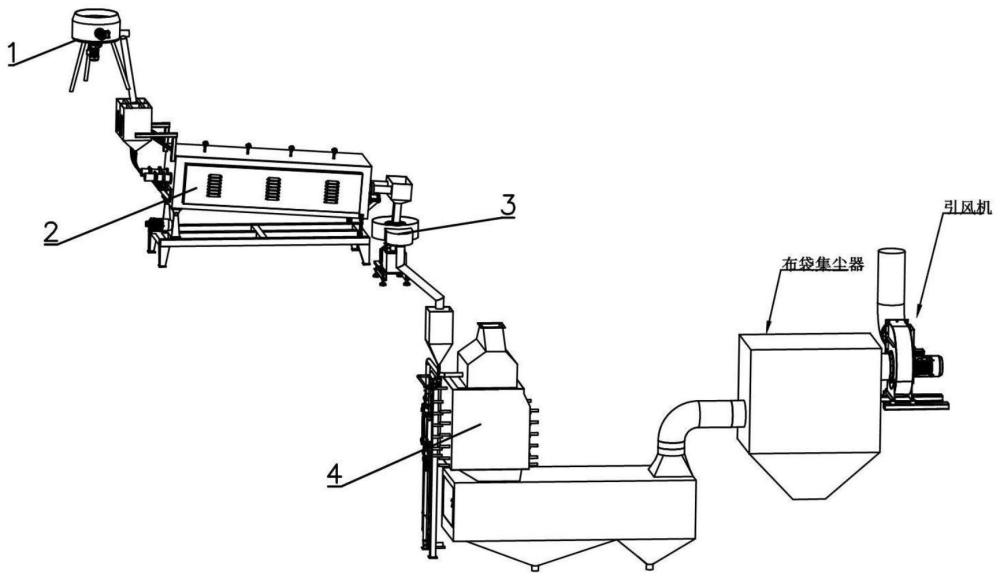

6、s3.取步骤s2制备得到的混合料通过进料装置进入低温转筒烘干机去除水分,烘干温度110~210℃,烘干过程中低温转筒烘干机振动,制得含水量为0.2%~1.2%烘干混合料;

7、s4.将步骤s3得到的烘干混合料置入旋转式颗粒机破碎制得粉体颗粒;

8、s5.步骤s4所得粉体颗粒置入球化炉,燃烧器温度1200~1800℃,在燃烧器高温作用下制得玻璃微珠。

9、此温度范围内,球化所得玻璃微珠成珠率高,可达到98%以上;析晶率低,不超过4%;温度低于1200℃时,球化后玻璃微珠成珠率明显下降,一般低于96%;温度超过1800℃时,球化后玻璃微珠析晶率明显增加,会超过5%。

10、同时在整个生产线尾端设置有布袋集尘器与引风机用于收集制造过程中产生的粉尘。

11、作为优选,上述所述的一种高折射率玻璃微珠生产方法,所述步骤s3中的旋转式颗粒机的滤筒孔径800~2000μm,刀架旋转刀架转速15~60rpm。

12、滤筒孔径800~2000μm,旋转刀架转速15~60rpm,这种配置和工艺,所得的粉体颗粒有效粒径段占比最优,占比超过85%。

13、作为优选,上述所述的一种高折射率玻璃微珠生产方法,所述步骤s5中燃烧器的温度为1400~1800℃。

14、此温度范围内,球化所得玻璃微珠成珠率最高,可达到99%以上;析晶率最低,不超过3%;玻璃微珠品质最好。

技术特征:

1.一种高折射率玻璃微珠生产方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种高折射率玻璃微珠生产方法,其特征在于:所述步骤s3中的旋转式颗粒机(3)的滤筒孔径800~2000μm,刀架旋转刀架转速15~60rpm。

3.根据权利要求2所述的一种高折射率玻璃微珠生产方法,其特征在于:所述步骤s5中燃烧器的温度为1400~1800℃。

技术总结

本发明公开了一种高折射率玻璃微珠生产方法,包括以下步骤:S1.配制低粘耐高温处理剂;S2.向立式高速混合机中加入细粉或细珠100份,分批次加入7~25份配制处理剂,制得混合料;S3.取步骤S2制备得到的混合料通过进料装置进入低温转筒烘干机去除水分得到烘干混合料;S4.将烘干混合料置入旋转式颗粒机破碎制得粉体颗粒;S5.步骤S4所得粉体颗粒置入球化炉,制得玻璃微珠。此温度范围内,球化所得玻璃微珠成珠率高,可达到98%以上;析晶率低,不超过4%;温度低于1200℃时,球化后玻璃微珠成珠率明显下降,一般低于96%;温度超过1800℃时,球化后玻璃微珠析晶率明显增加,会超过5%。同时在整个生产线尾端设置有布袋集尘器与引风机用于收集制造过程中产生的粉尘。

技术研发人员:方红杰,金俊嵩,叶卉,胡敏超

受保护的技术使用者:浙江龙游道明光学有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!