一种石墨烯膜用氧化石墨烯的制备方法与流程

本发明涉及石墨烯制备工艺,具体涉及一种石墨烯膜用氧化石墨烯的制备方法。

背景技术:

1、石墨烯是一种由碳原子在平面内六方紧密堆积形成的新型二维碳材料。作为目前世界上已知最薄的物质,石墨烯自2004年发现以来就因其独特而优异的物理化学性质而受到了全世界的关注。石墨烯膜可广泛用于导热、电磁屏蔽、水处理、电发热等领域。

2、目前工业制备石墨烯膜材料,大多利用氧化石墨烯膜作为前驱体,将前驱体配制成一定浓度的水性浆料,然后经涂布、烘干、碳化、石墨化、压延制备成石墨烯膜。通过这种工序制备石墨烯膜的过程中存在以下问题:1)氧化石墨烯浆料浓度低,一般不高于6%,这是因为氧化石墨烯含有丰富的亲水官能团,以水为溶剂通过高速的机械剥离对氧化石墨烯进行剥离处理,剥离后氧化石墨烯基本以单层或寡层的状态存在,且与溶剂水之间形成丰富的氢键结构,导致低浓度下就具备较高的粘度,粘度太高则无法涂布,故一般通过控制浓度来控制粘度;2)由于涂布时浆料浓度低,因此涂布后烘干出来的氧化石墨烯膜厚度较薄,导热系数一定的情况下,热通量与膜的厚度呈正比,因此厚膜的导热性能更好,而现工艺无法一步制得厚膜,通常采用多次成膜或几层薄膜叠加成厚膜的方式实现厚膜的制备;而石墨烯膜的多次成膜工艺,同样面临膜层间界面效应产生巨大热阻的问题,且制备工序复杂和多次烘干会带来对已固化膜层的结构损伤,同时耗能耗时较高;对于叠层制备石墨烯厚膜,如专利“cn107140619a”中所述需要进行热压处理,工艺复杂,并增加生产成本,同时在压实过程中会破坏已组装好的氧化石墨烯膜结构;3)氧化石墨烯的含氧量一般在40%左右,因此通过这种工艺制备的石墨烯膜碳残留量一般不足50%;4)氧化石墨烯官能团丰富,为了防止官能团热处理过程中的剧烈分解,需要在较低温度下烘干成膜,以保证膜结构具有比较高的致密程度;再进行热处理制备石墨烯膜,因而这样的方式使得材料的制备耗时长、生产效率低下、成本高。这一问题限制了石墨烯膜的规模工业应用,且在商业竞争中处于劣势。

3、因此,目前急需一种一次成型快速获得致密结构的石墨烯膜的前驱体从而制取石墨烯膜的方案,以提高生产效率、降低生产成本。

技术实现思路

1、本发明针对现有技术中所存在的上述问题提供了一种石墨烯膜用氧化石墨烯的制备方法。

2、本发明解决上述技术问题的技术方案如下:一种石墨烯膜用氧化石墨烯的制备方法,其特征在于,包括如下步骤:

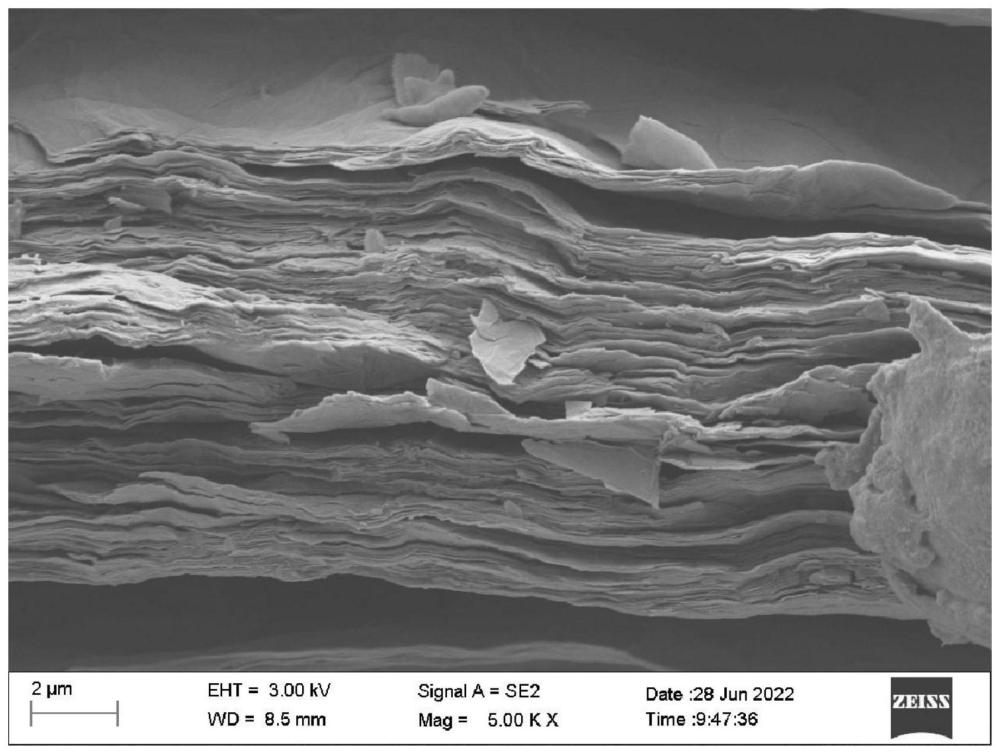

3、s1:在反应釜内,将石墨、浓硫酸、高锰酸钾按重量比1:2:0.05-1:12:0.2混合后,对石墨进行初步氧化插层,得到混合浆料a;该步骤中,控制其中的物料配比使石墨得到轻微的氧化插层,保证其氧化插层程度能够在后期制备导热膜时受热发生轻微膨胀剥离得到单层的石墨烯结构,以便在后续压延工序中依然可以得到错层堆叠的石墨结构;

4、s2:将部分混合浆料a压滤,得到滤饼a,滤液重新回到反应釜;

5、s3:计算反应釜内石墨、浓硫酸、高锰酸钾的质量比,分别补加浓硫酸和高锰酸钾,使石墨:浓硫酸:高锰酸钾的质量比达1:40:1-1:60:4,得混合浆料b;该步骤中,对釜中剩余的物料按hummers继续反应,进行二次插层,插层效果更好,使用时更易剥离且剥离程度更高,有利于石墨烯膜的综合性能;

6、s4:将混合浆料b按照hummers法制备氧化石墨,得氧化石墨浆料;

7、s5:将步骤s4所得氧化石墨浆料压滤,得到氧化石墨滤饼b;充分插层的滤饼b提供成膜性,其与初步插层的滤饼a二者结合得以提高氧化石墨烯到石墨膜的转化率;

8、s6:步骤s2所得将滤饼a和步骤s5所得氧化石墨滤饼b一并洗涤,得到复合氧化石墨烯滤饼,用于制备石墨烯膜。

9、进一步的,步骤s1中,先向反应釜内注入浓硫酸,持续搅拌下将石墨加入浓硫酸中,混合均匀,然后缓慢向混合物中添加高锰酸钾,对石墨进行初步氧化插层。

10、更进一步的,步骤s1中,高锰酸钾加入过程控制体系温度在20℃以内。

11、进一步的,步骤s2中,取s1所得混合浆料a中的5%-25%量进行压滤,其余混合料依然留在反应釜中。

12、进一步的,步骤s3中,先将补加量的浓硫酸注入反应釜,混合均匀,然后缓慢向混合物中添加补加量的高锰酸钾。

13、更进一步的,步骤s3中,高锰酸钾的加入过程控制体系温度在20℃以内。

14、进一步的,利用步骤s6制得的复合氧化石墨烯滤饼制备石墨烯膜的方法:取滤饼加水稀释至浓度为4-8%,通过高速分散、均质制备成浆料,将浆料进行涂布、烘干、低温热处理、碳化、石墨化、压延后制备成石墨烯导热膜。该步骤中,利用石墨烯浆料制备石墨烯导热膜的工艺为现有技术,如:

15、1)取氧化石墨烯饼料并分散在去离子水中,制得重量百分数为4-8%的氧化石墨烯分散液;

16、2)取氨水,缓慢倒入所述氧化石墨烯分散液中直至所述氧化石墨烯分散液的ph值达到6-9,然后800-1200bar压力下均质2-5次后进行消泡处理,得到粘度为15000-60000mpa·s的氧化石墨烯浆料,所述氧化石墨烯浆料中粒径控制在0.5μm~5μm范围内。

17、3)取基材,通过涂布机将所述氧化石墨烯浆料涂布在所述基材上,涂布厚度控制在4mm,然后置于40℃环境下烘干,再进行剥离、开条处理,得到预处理石墨烯膜。

18、4)将所述预处理石墨烯膜裁剪成30*100cm的膜,并置于180℃的环境中低温处理28h,再置于不高于1400℃的环境中碳化处理10h,最后置于不高于3200℃的环境中石墨化处理10h,制得石墨烯泡沫膜;

19、5)所述石墨烯泡沫膜在挤压辊的作用下进行单层辊压或多层辊压,挤压辊的压力为1t,制得石墨烯散热膜

20、本发明的有益效果是:

21、1、本发明通过设置分步氧化法实现轻微氧化插层料与二次充分插层料的制备,氧化插层完成后将轻微氧化插层的滤饼a和充分插层的b合并洗涤,在洗涤过程中实现了二者的完美混合,得到均匀的复合滤饼;复合滤饼中轻微氧化插层的滤饼a在制备石墨烯膜时提供更多的碳残留量,相比现有技术一步插层工艺而言,采用同等浓度的浆料并涂覆成同等厚度的湿膜,最终能够得到厚度更厚的石墨烯膜终产品。

22、2、本发明的工艺方法制备的复合滤饼整体氧含量低,故制备浆料时粘度低,可有效提高混合滤饼制备浆料时的浓度,有利于一步法制备厚膜,提高生产效率;同时,其在后续热处理工艺时分解更缓和,有助于提高整体的热稳定性,增加石墨烯膜的良品率。

23、综合而言,使用本发明制备的复合滤饼来制备导热膜时,可以得到碳残留量更高即收率更高、热稳定性更好,且成膜性不受影响的石墨膜产品。

技术特征:

1.一种石墨烯膜用氧化石墨烯的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的石墨烯膜用氧化石墨烯的制备方法,其特征在于,步骤s1中,先向反应釜内注入浓硫酸,持续搅拌下将石墨加入浓硫酸中,混合均匀,然后缓慢向混合物中添加高锰酸钾,对石墨进行初步氧化插层。

3.根据权利要求2所述的石墨烯膜用氧化石墨烯的制备方法,其特征在于,步骤s1中,高锰酸钾加入过程控制体系温度在20℃以内。

4.根据权利要求1或2所述的石墨烯膜用氧化石墨烯的制备方法,其特征在于,步骤s1中,石墨:浓硫酸:高锰酸钾的重量之比为1:2:0.05-1:12:0.2。

5.根据权利要求1所述的石墨烯膜用氧化石墨烯的制备方法,其特征在于,步骤s2中,将s1所得混合浆料a中的5%-25%量进行压滤,其余混合料依然留在反应釜中。

6.根据权利要求1所述的石墨烯膜用氧化石墨烯的制备方法,其特征在于,步骤s3中,先将补加量的浓硫酸注入反应釜,混合均匀,然后缓慢向混合物中添加补加量的高锰酸钾。

7.根据权利要求5所述的石墨烯膜用氧化石墨烯的制备方法,其特征在于,步骤s3中,高锰酸钾的加入过程控制体系温度在20℃以内。

8.根据权利要求1所述的石墨烯膜用氧化石墨烯的制备方法,其特征在于,利用步骤s6制得的复合氧化石墨烯滤饼制备石墨烯膜的方法:取复合氧化石墨烯滤饼加水稀释至质量浓度为4-8%,通过高速分散、均质制备成氧化石墨烯浆料,将氧化石墨烯浆料进行涂布、烘干、热处理、碳化、石墨化、压延后制备成石墨烯导热膜。

技术总结

本发明涉及一种石墨烯膜用氧化石墨烯的制备方法,属于石墨烯制备工艺领域,包括如下步骤:将石墨、浓硫酸、高锰酸钾按比例混合后,对石墨进行初步氧化插层,得到混合浆料A;将部分混合浆料A压滤得到滤饼A,滤液重新回到反应釜;分别补加浓硫酸和高锰酸钾得混合浆料B,将混合浆料B氧化石墨,得氧化石墨浆料,将氧化石墨浆料压滤,得到氧化石墨滤饼B;滤饼A和氧化石墨滤饼B一并洗涤,得到复合氧化石墨烯滤饼;通过分步氧化法实现轻微氧化插层料与二次充分插层料的制备,复合滤饼中轻微氧化插层的滤饼A在制备石墨烯膜时提供更多的碳残留量,采用同等浓度的浆料并涂覆成同等厚度的湿膜,最终能够得到厚度更厚的石墨烯膜终产品。

技术研发人员:宋肖肖,许瑞艳,刘太峥,曹昂,刘同浩,任晓弟,马乐,邱钦东,侯士峰

受保护的技术使用者:山东金利特新材料有限责任公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!