一种石英砂的焙烧-酸淬纯化工艺的制作方法

本发明属于石英,尤其涉及一种石英砂的焙烧-酸淬纯化工艺。

背景技术:

1、石英砂是一种半透明的硅酸盐矿物,其主要成分是sio2,当sio2含量高于99.99%时称其为高纯石英砂。高纯石英材料具有化学性质稳定、杂质含量低、透光性好、光谱透过宽、抗热冲击、耐高温、耐辐照、紫外线全穿透、抗析晶能力强、硬度大、热膨胀系数小、电绝缘性好、耐几乎所有酸的腐蚀(hf除外)等优异的物理化学性能。

2、未经纯化的石英砂中一般含有钾、钠、锂、镁、钙、铝、钛等各种杂质,这些杂质会严重影响石英玻璃材料的化学性能、物理使用性能、光学性能,特别是在太阳能光伏、半导体等高端领域,对碱金属、碱土金属、过渡金属元素有着极其苛刻的超低含量要求。然而传统的高温水淬、脱水再加热酸洗的除杂工艺非常繁琐,同时高温水淬过的石英砂裂隙内填充了水分,离心脱水只能将石英砂颗粒间的脱除,不能完全出去石英砂裂隙中的水分,在酸洗时,酸液不能进入石英砂裂隙与矿物杂质进行反应,纯酸洗化达不到理想效果。

技术实现思路

1、为此,本发明所要解决的技术问题在于克服现有技术中石英砂纯化效果差等问题。

2、为解决上述技术问题,本发明提供了一种石英砂的焙烧-酸淬纯化工艺。

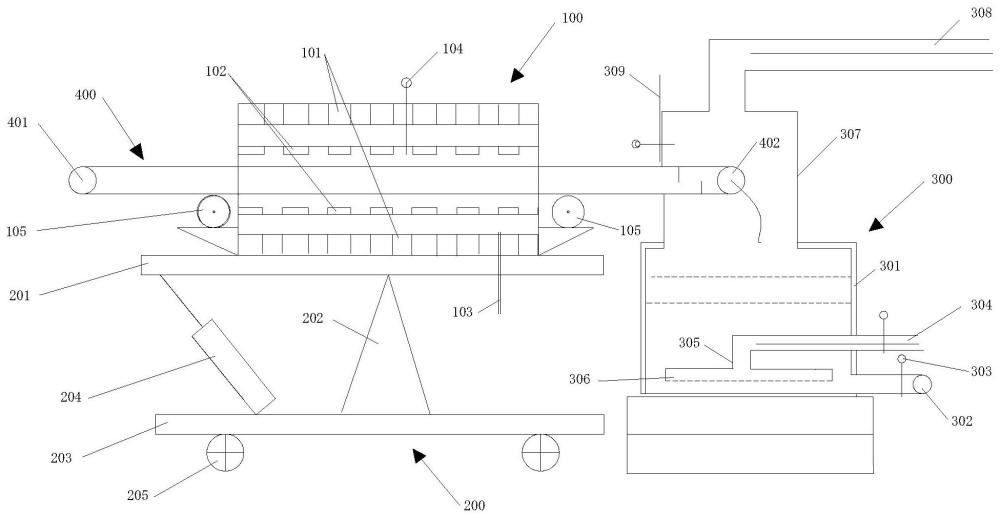

3、本发明的目的是提供一种石英砂的焙烧-酸淬纯化工艺,以焙烧-酸淬纯化装置为发生装置,所述焙烧-酸淬纯化装置包括焙烧机构、角度调节机构、酸淬反应机构和石英管,所述石英管沿水平方向贯穿于所述焙烧机构,包括以下步骤,

4、s1、对焙烧机构进行预热,向石英管内输送石英砂并通过焙烧机构进行焙烧;

5、s2、通过角度调节机构将焙烧后的石英砂输送至酸淬反应机构进行酸淬反应,通入氮气使石英砂充分反应,反应结束后完成纯化。

6、在本发明的一个实施例中,在s1中,所述预热的温度为850℃-950℃。

7、在本发明的一个实施例中,在s1中,所述石英管的转速为2r/min-4r/min。

8、在本发明的一个实施例中,在s1中,所述输送的速度为1kg/min-1.2kg/min。

9、在本发明的一个实施例中,在s2中,所述角度调节机构推动石英管倾斜3°-5°。

10、在本发明的一个实施例中,在s2中,所述酸淬反应采用的混合酸是由氢氟酸、硫酸、盐酸和水的混合所得。

11、在本发明的一个实施例中,所述氢氟酸的质量浓度为5%-7%,硫酸的质量浓度为6%-8%,盐酸的质量浓度为4%-6%。

12、进一步地,所述氢氟酸的质量浓度为6%,硫酸的质量浓度为7%,盐酸的质量浓度为8%。

13、在本发明的一个实施例中,在s2中,所述酸淬反应的时间为8h-12h。

14、在本发明的一个实施例中,在s2中,所述通入氮气后的压力为0.4mpa-0.8mpa。

15、本发明的技术方案相比现有技术具有以下优点:

16、(1)本发明所述的纯化工艺利用焙烧机构对石英砂进行高温焙烧,然后直接进入酸淬反应机构进行高温酸淬、酸洗反应,以高温干砂酸反应,在高温条件下石英砂包裹体内外压强差进一步增大,当进入温差较大的酸液时,使石英砂中气液包裹体破裂,同时酸液直接进入石英砂裂隙内,使石英颗粒表层、裂隙的碱金属、碱土金属充分与酸液进行长时间反应,溶蚀出杂质,从而达到提纯效果,实用性、可操作性很强,易形成规模工业化生产。

17、(2)本发明所述的纯化工艺通过酸淬替代水淬和酸洗,保证石英砂裂隙杂质能与混酸充分接触反应,在短时间内能够达到更理想的纯化效果。

18、(3)本发明所述的纯化工艺改变了传统的高温水淬、脱水再加热酸洗的繁琐除杂工序,实现石英砂除杂、提纯一体化作业,提高了生产效率,降低生产成本。

技术特征:

1.一种石英砂的焙烧-酸淬纯化工艺,其特征在于,以焙烧-酸淬纯化装置为发生装置,所述焙烧-酸淬纯化装置包括焙烧机构、角度调节机构、酸淬反应机构和石英管,所述石英管沿水平方向贯穿于所述焙烧机构,包括以下步骤,

2.根据权利要求1所述的石英砂的焙烧-酸淬纯化工艺,其特征在于,在s1中,所述预热的温度为850℃-950℃。

3.根据权利要求1所述的石英砂的焙烧-酸淬纯化工艺,其特征在于,在s1中,所述石英管的转速为2r/min-4r/min。

4.根据权利要求1所述的石英砂的焙烧-酸淬纯化工艺,其特征在于,在s1中,所述输送的速度为1kg/min-1.2kg/min。

5.根据权利要求1所述的石英砂的焙烧-酸淬纯化工艺,其特征在于,在s2中,所述角度调节机构推动石英管倾斜3°-5°。

6.根据权利要求1所述的石英砂的焙烧-酸淬纯化工艺,其特征在于,在s2中,所述酸淬反应采用的混合酸是由氢氟酸、硫酸、盐酸和水的混合所得。

7.根据权利要求6所述的石英砂的焙烧-酸淬纯化工艺,其特征在于,所述氢氟酸的质量浓度为5%-7%,硫酸的质量浓度为6%-8%,盐酸的质量浓度为4%-6%。

8.根据权利要求7所述的石英砂的焙烧-酸淬纯化工艺,其特征在于,所述氢氟酸的质量浓度为6%,硫酸的质量浓度为7%,盐酸的质量浓度为8%。

9.根据权利要求1所述的石英砂的焙烧-酸淬纯化工艺,其特征在于,在s2中,所述酸淬反应的时间为8h-12h。

10.根据权利要求1所述的石英砂的焙烧-酸淬纯化工艺,其特征在于,在s2中,所述通入氮气后的压力为0.4mpa-0.8mpa。

技术总结

本发明涉及一种石英砂的焙烧‑酸淬纯化工艺,属于石英技术领域。本发明以焙烧‑酸淬纯化装置为发生装置,所述焙烧‑酸淬纯化装置包括焙烧机构、角度调节机构、酸淬反应机构和石英管,所述石英管沿水平方向贯穿于所述焙烧机构,包括以下步骤,S1、对焙烧机构进行预热,向石英管内输送石英砂并通过焙烧机构进行焙烧;S2、通过角度调节机构将焙烧后的石英砂输送至酸淬反应机构进行酸淬反应,通入氮气使石英砂充分反应,反应结束后完成纯化。本发明所述的纯化工艺改变了传统的高温水淬、脱水再加热酸洗的繁琐除杂工序,实现石英砂除杂、提纯一体化作业,提高了生产效率,降低生产成本。

技术研发人员:任其广,肖华,钟媛,王俊,刘宝

受保护的技术使用者:江苏亨芯石英科技有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!