一种低温漂微波陶瓷及其制备方法与流程

本发明属于微波陶瓷,具体涉及一种低温漂微波陶瓷及其制备方法。

背景技术:

1、钛酸锶钙体系(简称cst)陶瓷为典型的钙钛矿abo3型结构,cst体系材料的介电常数较高,损耗较低,具有应用于移相器、滤波器、共面波导等可调微波器件中的潜质。在微波介质陶瓷中,容量温度系数(τ)将决定该材料能否投入微波领域的使用,钛酸锶钙虽然具有较大的介电常数,但同时具有负温度系数,受温度变化的影响大,限制了其在微波元器件中的应用。ca0.6sr0.4tio3介电常数可达223,具有良好的储能密度,但其容量温度系数-55~125℃时处于-1840~-2046ppm/℃之间,受温度影响较大,限制了在微波领域的应用。

技术实现思路

1、本发明的目的在于克服现有技术中的缺点与不足,提供一种低温漂微波陶瓷,将主相成分与第二相成分li0.5la0.5tio3或li0.5pr0.5tio3进行复合,可改良低温漂微波陶瓷的容量温度系数,降低其受温度变化的影响,维持主相成分高介电常数的优点,结构稳定且保持均相,均匀改善低温漂微波陶瓷的温度系数。

2、本发明是通过以下技术方案实现的:

3、一种低温漂微波陶瓷,包括主相成分和第二相成分,所述主相成分包括ca0.6sr0.4tio3,所述第二相成分包括li0.5la0.5tio3或li0.5pr0.5tio3,所述主相成分和所述第二相成分混合烧结复合形成低温漂微波陶瓷。

4、本发明提供的低温漂微波陶瓷中,主相成分为具有较大介电常数的ca0.6sr0.4tio3,将介电常数与主相成分相近的第二相成分li0.5la0.5tio3或li0.5pr0.5tio3进行复合,第二相成分具有正温度系数,用于与负温度系数的主相成分复合后可改良主相成分的温度系数,得到低温漂微波陶瓷,降低其受温度变化的影响,第二相成分的介电系数与主相成分的介电系数相近,有利于维持主相成分高介电常数的优点;同时,钙钛矿结构的第二相成分有利于与钙钛矿结构的主相成分形成固溶体,结构稳定且保持均相,均匀改善低温漂微波陶瓷的温度系数。

5、进一步,所述主相成分和所述第二相成分的重量份数比例为53:47至59:41。控制主相成分与第二相成分的比例,在维持介电常数240±15%之间的同时改善温度系数。

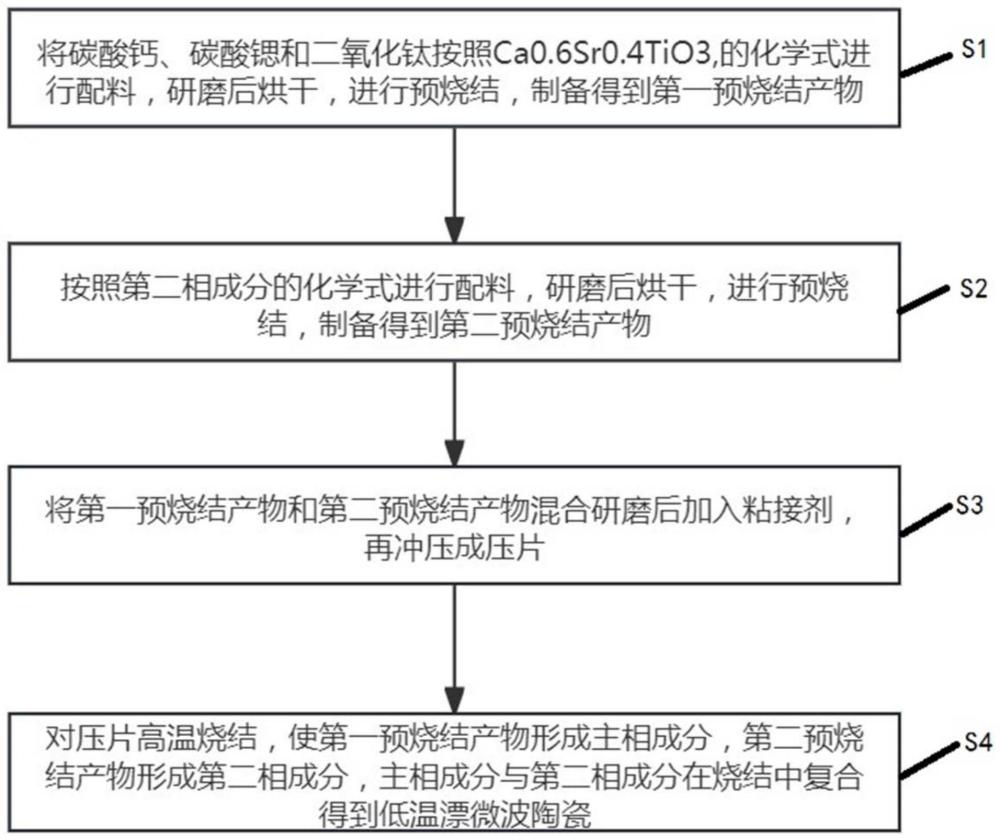

6、本发明还提供一种上述的低温漂微波陶瓷的制备方法,包括以下步骤:将碳酸钙、碳酸锶和二氧化钛按照ca0.6sr0.4tio3,的化学式进行配料,研磨后烘干,进行预烧结,制备得到第一预烧结产物;按照第二相成分的化学式进行配料,研磨后烘干,进行预烧结,制备得到第二预烧结产物;将第一预烧结产物和第二预烧结产物混合研磨后加入粘结剂,再冲压成压片;对压片高温烧结,使第一预烧结产物形成主相成分,第二预烧结产物形成第二相成分,主相成分与第二相成分在高温烧结中复合得到低温漂微波陶瓷。

7、本发明通过预烧结分别合成主相成分的第一预烧结产物以及第二相成分的第二预烧结产物,再将第一预烧结产物和第二预烧结产物通过烧制形成固溶体,改善ca0.6sr0.4tio3的容量温度系数,得到较大介电常数的低温漂微波陶瓷。

8、进一步,将碳酸钙、碳酸锶和二氧化钛按照ca0.6sr0.4tio3,的化学式进行配料,制备得到制备得到第一预烧结产物的步骤中,将碳酸钙、碳酸锶和二氧化钛按照ca0.6sr0.4tio3的化学式进行投料,摩尔比为0.6:0.4:1,研磨后烘干,进行预烧结,制备得到第一预烧结产物。按ca0.6sr0.4tio3的化学式进行投料,以控制原料的反应系数,合成ca0.6sr0.4tio3。

9、进一步,将碳酸钙、碳酸锶和二氧化钛按照ca0.6sr0.4tio3,的化学式进行配料,研磨后烘干,进行预烧结,制备得到第一预烧结产物的步骤中,在1100-1200℃进行预烧结,得到第一预烧结产物。在预烧结过程中需控制预烧结温度低于ca0.6sr0.4tio3的烧结温度,诱导形成ca0.6sr0.4tio3的晶核,初步合成ca0.6sr0.4tio3,并排除后续可能发生的其它反应例如碳酸钙的分解。

10、进一步,按照第二相成分的化学式进行配料,研磨后烘干,进行预烧结,制备得到第二预烧结产物的步骤中,当第二相成分包括li0.5la0.5tio3,将碳酸锂、氧化镧及二氧化钛按照0.5:0.5:1的摩尔比进行投料,研磨后烘干,进行预烧结,制备得到第二预烧结产物;当第二相成分包括li0.5pr0.5tio3,将碳酸锂、氧化镨及二氧化钛按照0.5:0.5:1的摩尔比进行投料,研磨后烘干,进行预烧结,制备得到第二预烧结产物。

11、进一步,按照第二相成分的化学式进行配料,研磨后烘干,进行预烧结,制备得到第二预烧结产物的步骤中,在800-1000℃进行预烧结,得到第二预烧结产物。在预烧结过程中需控制预烧结温度低于li0.5la0.5tio3的烧结温度,初步合成li0.5la0.5tio3,并排除后续可能发生的其它反应。

12、进一步,将第一预烧结产物和第二预烧结产物混合研磨后加入粘结剂,再冲压成压片的步骤中,将第一烧结产物和第二烧结产物混合后进行球磨,烘干,过筛,按15wt%的比例添加粘结剂得到瓷粉团,其中所述粘结剂包括10%固含量的聚乙烯醇;对瓷粉团进行轧辊加工后冲压成压片。加入适当比例的粘结剂与球磨后的瓷粉搅拌混合成瓷粉团,便于冲压加工。

13、进一步,在对压片高温烧结的步骤中,烧结温度为1200-1300℃,在1300℃保温3小时后降温,得到低温漂微波陶瓷。控制烧结温度,烧结得到致密性良好的低温漂微波陶瓷。

14、为了更好地理解和实施,下面结合附图详细说明本发明。

技术特征:

1.一种低温漂微波陶瓷,其特征在于:

2.根据权利要求1所述的低温漂微波陶瓷,其特征在于:

3.一种权利要求1-2任一项所述的低温漂微波陶瓷的制备方法,其特征在于,包括以下步骤:

4.根据权利要求3所述的低温漂微波陶瓷的制备方法,其特征在于:

5.根据权利要求4所述的低温漂微波陶瓷的制备方法,其特征在于:

6.根据权利要求3所述的低温漂微波陶瓷的制备方法,其特征在于:

7.根据权利要求6所述的低温漂微波陶瓷的制备方法,其特征在于:

8.根据权利要求3所述的低温漂微波陶瓷的制备方法,其特征在于:

9.根据权利要求8所述的低温漂微波陶瓷的制备方法,其特征在于:

10.根据权利要求4所述的低温漂微波陶瓷的制备方法,其特征在于:

技术总结

本发明提供一种低温漂微波陶瓷及其制备方法,低温漂微波陶瓷包括主相成分和第二相成分,所述主相成分包括Ca<subgt;0.6</subgt;Sr<subgt;0.4</subgt;TiO<subgt;3</subgt;,所述第二相成分包括Li<subgt;0.5</subgt;La<subgt;0.5</subgt;TiO<subgt;3</subgt;或Li<subgt;0.5</subgt;Pr<subgt;0.5</subgt;TiO<subgt;3</subgt;,所述主相成分和所述第二相成分混合烧结复合形成低温漂微波陶瓷。本发明的低温漂微波陶瓷可改良Ca<subgt;0.6</subgt;Sr<subgt;0.4</subgt;TiO<subgt;3</subgt;的容量温度系数,降低其受温度变化的影响,维持主相成分高介电常数的优点,结构稳定且保持均相,均匀改善低温漂微波陶瓷的温度系数。

技术研发人员:郑淑仪,丁明建,李宇阳,刘洋,许文秋

受保护的技术使用者:广州天极电子科技股份有限公司

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!